不同热处理工艺对0.29C-Mn-Si-Cr 钢组织与性能的影响

2020-05-07李万东

李万东

(承德石油高等专科学校)

0 引言

中碳钢作为机械传动、齿轮等高强度的运动零件的重要原材料,具有强度高、耐磨性较优的特点,空冷或者油冷后的中碳钢通常塑性和冲击韧性相对较差,一般通过添加合金元素,采用适当的热处理工艺来改善中碳钢的力学性能,添加V、Mn、Nb等合金元素来形成第二相或者提高合金的淬透性[1-2]。利用调质处理、回火处理及淬火-碳分配等热处理工艺改变中碳钢的显微组织,获得具有不同力学性能特点的中碳钢,为中碳钢的热处理工艺选择提供一定的参考,以满足多种性能钢的需求。

经过淬火处理后的中碳钢的组织主要为马氏体组织,由于马氏体组织的强度高,导致淬火态钢的强度高、韧性差,在应用过程中一旦过载,非常容易断裂,对于高强度材料的应用是不利的[3]。为了解决淬火态钢的韧塑性差的问题,回火处理以及淬火-碳分配等热处理工艺不断被应用于不同类型的钢材中,取得了非常好的效果。通过对回火温度与时间的探索,发现高速列车用DZ2 车轴钢经过640 ℃回火后的抗拉强度和屈服强度逐渐下降,断面收缩率、断后伸长率和冲击韧性明显增加,主要原因是马氏体相减少,甚至消失[4]。对热轧态Fe-Mn-Si-B 钢采用325 ℃×45 s 淬火-碳分配后,高强钢具有最高的强塑积(22.7 GPa·%),主要原因是形成了细小的马氏体和残留奥氏体双相组织[5]。为了能够快速寻找到合适的热处理工艺,将淬火处理、回火处理及淬火-碳分配处理应用在0.29C-Mn-Si-Gr 中碳贝氏体钢中,根据其对组织和力学性能的影响,分析不同热处理工艺后试验钢的力学性能特点,为今后科研和工程应用提供一定的参考。

1 试验材料及方法

利用 40 kg 的真空感应炉对试验钢进行冶炼浇注,然后锻造成尺寸为30 mm ×70 mm ×1 500 mm的锻坯,终锻温度为 930 ℃,为获得组织均匀的试样,将锻坯沿轧向用线切割加工成尺寸为15 mm×30 mm×70 mm 的试样,进行一定的均匀化处理。试验钢的主要化学成分见表 1。

表1 试验钢的化学成分 %

将不同试样分别进行淬火处理、回火处理及淬火-碳分配处理,热处理均在SX2-5-12 型箱式电阻炉中进行。待炉膛温度升至800 ℃左右放入试样,继续升温至900 ℃,保温20 min,分别进行油冷和空冷,冷却后进行回火处理(230 ℃),得到空冷和油冷淬火试样;回火处理是将空冷试样在230 ℃保温2 h,然后迅速在260 ℃、400 ℃和550 ℃保温2 h,冷却至室温;淬火-碳分配(Q-P)工艺是将奥体化后(900 ℃)的试样空冷至220 ℃,于220 ℃盐浴炉中淬火,保温5 min,然后分别在220 ℃和350 ℃进行碳分配,碳分配时间设定为5 min、15 min、30 min,冷却后进行回火处理,回火温度为230 ℃、保温2 h,空冷至室温。不同热处理工艺流程如图1 所示。

图1 不同热处理工艺流程

利用电子万能试验机(DDL100)进行拉伸测试,采用标距为20 mm、宽6 mm、厚4 mm 的板状拉伸试样,拉伸速率为2 mm/min,拉伸前注意进行试样表面打磨,去掉试样表面的氧化层。冲击试验采用JBS-300B 冲击试验机,冲击试样为 10 mm×10 mm × 55 mm 的 V 型缺口试样。每个拉伸性能及冲击性能测试三个试样,取平均值。利用极限拉伸强度(MPa)与断后伸长率(%)计算出该拉伸条件下的试验钢的强塑积(GPa·%)。使用4%硝酸酒精溶液对抛光后的试样进行腐蚀,腐蚀时间大约为8 s 左右,腐蚀完毕立即用酒精和清水冲洗表面;放在金相显微镜及扫描电子显微镜(JSM-7500F)上观察不同热处理试验钢的显微组织,利用X 射线衍射(XRD)测试,进一步确定不同热处理工艺后的中碳钢相组成。

2 实验结果与结论

2.1 不同热处理工艺对合金钢组织的影响

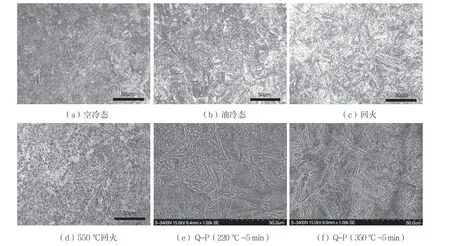

不同热处理状态下试验钢的显微组织如图2所示。

从图2 可以看出,空冷态和油冷态组织由大量的板条马氏体和少量贝氏体组织组成,导致空冷和油冷处理的试验钢具有较高的强度[6];对比空冷、油冷与回火(260 ℃、550 ℃)组织可以发现,试验钢在260 ℃低温回火过程中,马氏体形态与空冷最相似,马氏体板条明显,随着回火温度的升高,马氏体板条逐渐脱碳形成回火马氏体,基体软化,达到550 ℃时,基本看不出马氏体板条的特征; Q-P(220 ℃-5 min)和Q-P(350 ℃-5 min)为220 ℃和350 ℃碳分配5 min 后的显微组织, Q-P工艺处理后的试验钢的显微组织,随着碳分配温度的升高,碳原子从马氏体板条中扩散,进入残余奥氏体中,残余奥氏体的数量增加,稳定性增强[7]。

图2 不同热处理状态下试验钢的显微组织

图3 为不同热处理状态后的XRD 衍射图谱,进一步证明了空冷和油冷直接淬火后的试验钢中不含有残余奥氏体,而经过淬火-碳分配处理后的试验钢出现了明显的残余奥氏体衍射峰,并且随着碳分配温度的升高,衍射峰的强度增加,这证明残余奥氏体的含量增加了。

2.2 不同热处理工艺对合金钢力学性能的影响

不同热处理后试验钢的拉伸性能和冲击性能见表2。

图3 不同热处理状态下试验钢的XRD 衍射图谱

表2 不同热处理工艺钢的力学性能

从表2 可以看出,空冷和油冷后的试验钢的极限拉伸强度较高,分别达到了1 575 MPa 和1 370 MPa;韧性较差,主要原因是钢的组织主要为大量的板条马氏体,板条马氏体的硬度较大。经过回火处理(260 ℃)后的试验钢的强度明显降低,断后伸长率提高到17.8%,冲击吸收功提高到90.5 J,主要原因是回火马氏体基体软化,容易变形,强度较低,但塑性较好,然而随着回火温度的升高,塑性并不是持续提高的,550 ℃回火后试验钢出现了明显的韧性和塑性下降的行为,这可能是由于发生了回火脆性行为,根据残留奥氏体分解和转变理论,回火中第二阶段转变即残留奥氏体转变阶段,残留奥氏体的分解在马氏体板条间产生碳化物薄膜弱化了晶界,容易发生沿晶的脆性断裂,导致了第一类回火脆性[8]。

不同热处理状态下试验钢的强塑积和冲击功对比如图4 所示。

从图4 可以看出, Q-P 工艺处理后的合金,随着碳分配温度的升高碳原子从马氏体板条中扩散进入残余奥氏体中,残余奥氏体的稳定性增强、含量增加,马氏体中的碳原子减少,导致基体软化,强度下降,韧性和强塑积提高[9]。350 ℃碳分配5 min 使得试验钢的断后伸长率和冲击吸收功分别提高到99.5 J 和21.9%,而极限拉伸强度仅为1 380 MPa。研究分析得出,残余奥氏体具有足够的变形能力来协调位错型马氏体板条的变形,由此减少应力集中,推迟颈缩,提高断后伸长率[10]。但是,如果碳分配温度过高,会使得残余奥氏体发生贝氏体转变,损害试验钢的韧性[11]。另外,淬火-碳分配处理后的试验钢的强塑积为30.2 GPa·%,冲击韧性为99.5 J,明显高于其他试验钢,综合性能较好。

图4 不同热处理状态下试验钢的强塑积和冲击功对比

3 结论

(1)淬火处理后的中碳钢主要由板条马氏体组织组成,强度较高,但塑性较差;回火处理后合金的强度下降,但塑性和韧性提高,550 ℃回火出现回火脆性现象,塑性和韧性明显下降。(2)淬火-碳分配(350 ℃-5 min)工艺处理后的中碳钢拉伸强度为1 380 MPa,韧性和塑性分别提高到99.5 J 和21.9 %,其强塑积明显高于淬火处理和回火处理后试验钢的强塑积,主要原因是合金组织中包含一定量的残余奥氏体,在没有明显降低强度的条件下,有效改善了碳钢的塑性和韧性。