轴向冲击荷载下L形截面钢管混凝土短柱受力性能

2020-05-07杜国锋

马 骐, 曾 希, 雷 震, 杜国锋

(长江大学城市建设学院,荆州 434023)

钢管混凝土结构因其结合了钢管和混凝土的优越性在土木工程领域得到了广泛的研究和应用[1],其在静力和动力荷载作用下的力学性能成为了许多学者研究的热点[2-7]。在实际工程中,工程结构会承受各种动力荷载的作用,动力荷载产生的冲击波导致结构在短时间内的抗冲击力承载力远大于其设计容许值,同时在冲击荷载下结构的变形情况及其内部应力的分布也不同于常规荷载作用下结构的力学响应。因此,对结构在动力荷载作用下的设计有着更高的要求,研究结构在动力荷载作用下的受力特征具有十分重要的意义。

随着智能材料的应用发展,利用智能材料制作的PVDF(聚偏二氟乙烯)压电智能传感器在结构检测等方面取得了很多成果。Du等[8-9]开发了一种PVDF压电智能传感器,应用于冲击载荷下钢管混凝土柱内核心混凝土的应力分布特点的监测,并从PVDF智能传感器获得了在冲击荷载下应力和时间的关系曲线,得到核心混凝土内部应力的演变特征;同时运用有限元模型模拟,结果表明,有限元模型模拟结果与试验结果吻合较好,PVDF智能传感器能有效地监测冲击载荷下钢管混凝土短柱的内部应力变化情况。为能较好地得到核心混凝土的应力值,余尚江等[10]对传感器在混凝土中的的灵敏度进行了标定,标定结果表明,传感器在混凝土中的灵敏度与静态标定的灵敏度接近,即可将静态标定后的灵敏度修正后直接用在混凝土试件中,并对结构损伤情况进行了监测,试验表明,PVDF压电智能传感器具有很好的耐冲击性、动态响应快、灵敏度高等优点。孟一等[11]用落锤试验机对预埋PVDF传感器的钢管混凝土柱进行轴向冲击试验,证明了PVDF作为监测核心混凝土应力传感器的可靠性,以及将PVDF传感器置于混凝土结构内部进行应力监测的可行性。雷震等[12]对粘贴有PVDF传感器的T形截面钢管混凝土短柱进行轴向冲击试验研究,试验结果表明,PVDF传感器能很好地记录混凝土固有频率,并具有较高的灵敏度,可以合理地预测PVDF传感器的输出电压。曾希等[13]对粘贴应变片的圆形钢管混凝土短柱进行侧向冲击试验和有限元模拟,研究表明,应变片具有较好的获得应变历程的能力,可以合理地体现试件的变形情况。

以上研究主要利用PVDF等智能传感器监测结构在冲击荷载作用下的承载力,而针对L形截面钢管混凝土研究少有报导。因此,将PVDF传感器埋入L形钢管混凝土短柱中,进行落锤冲击试验,并将试验结果与有限元分析结果进行对比,在验证的基础上进行了多参数分析。

1 试验概况

1.1 试件设计

试验所用的钢管壁壁厚分别为3 mm、4 mm的L形钢管混凝土短柱试件,编号分别为L-3和L-4,试件高度均为400 mm,其几向尺寸及构造如图1所示。L形钢管混凝土试件是由两个100 mm×100 mm和100 mm×200 mm的矩形钢材焊接而成,其中在L形钢管顶部有直径为10 mm的圆孔以防止试件在冲击过程中PVDF压电传感器的输出线遭到破坏;在L形钢管的上下底面均焊接一块尺寸为400 mm×400 mm×10 mm的矩形钢板,其所用材料与试件钢材材料一样,材质均为Q235碳素钢;同时在试件底板的4个角处开出螺栓孔后将试件固定在试验机器的支座处,考虑到冲击过程中冲击锤的强大冲击力会对试件顶板造成很大损伤,以及保证冲击荷载作用在试件上试件受力均匀,所以在冲击之前设计一块300 mm×300 mm×10 mm的厚钢板作为冲击垫板放于试件顶板使用。

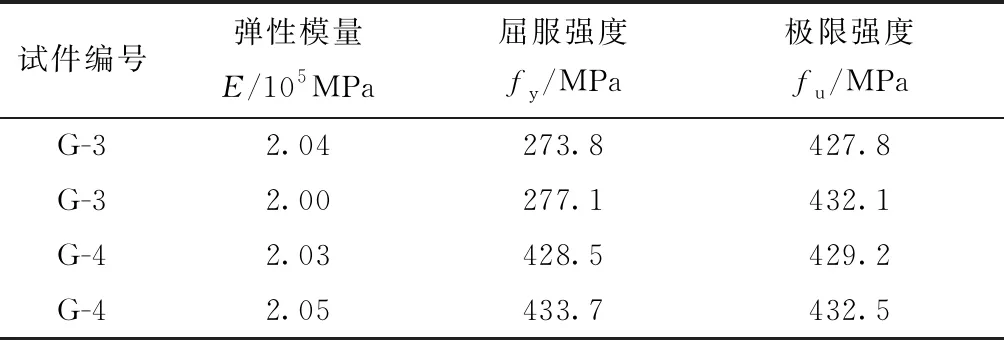

混凝土所用水泥采用425#普通硅酸盐水泥,沙子为中细砂混合,碎石最大尺寸约为18 mm,混凝土配合比为m水∶m水泥∶m砂∶m碎石=0.40∶1∶1.25∶2.75。在浇主钢管混凝土试件时,同时浇筑尺寸为150 mm×150 mm×150 mm的立方体试块作为混凝土强度检测,编号分别为H-1、H-2、H-3,按《普通混凝土力学性能试验方法标准》(GB/T50081—2002)测定混凝土立方体抗压强度平均值fcu=25.4 MPa。钢材均采用Q235型号钢,钢材的力学性能参数如表1所示。

图1 试件几何尺寸及构造Fig.1 Dimensions and details of specimen

表1 钢材的力学性能参数

1.2 试验方案

试验装置是采用的长江大学落锤式冲击试验机,如图2、图3所示。实验装置主要由支撑架结构、导向柱、冲击落锤和高度控制装置等部分组成,锤头直径为100 mm,最大冲击高度为7.8 m,最大冲击速度为12.36 m/s。冲击的锤头结构的质量为339~639 kg,本试验取落锤质量为339 kg。试验机的底部主要包括混凝土承台、用于固定试件的成孔钻柱桩、高度400 mm的支座。该试验装置可用于各种冲击试验。

图2 落锤试验机装置Fig.2 Drop-hammer device

图3 落锤试验机示意图Fig.3 Schematic diagram of drop weighttester

试验过程中,先将构件正中放在试验机的试件承台,并用螺栓将试件与承台孔固定,并把抗冲击垫板放于试件顶部,主要作用是防止冲击过程中试件受到不均匀的冲击力从而发生不规则破坏。分别对L-3和L-4试件连续施加多次的冲击荷载,冲击高度在0.5~5 m分别以0.5 m递增,试件在受到连续冲击荷载过程中,分别记录冲击荷载作用下锤头冲击力传感器输出的冲击力值、PVDF压电传感器输出的电压值以及动态应变采集仪输出的应变值,可以得到冲击力、冲击应力、应变与时间的关系。试验前通过冲击加载方式对PVDF压电传感器进行灵敏度标定,通过标定可得到灵敏度值为380 kN/V,对传感器标定后的标定系数为1.300 MPa/V。

1.3 试件测点布置与量测

在试件内1/2高度200 mm各腔体的正中间处放置了5个PVDF传感器用于测量核心混凝土在冲击荷载下的应力状态,如图4所示。SS-1传感器垂直于长边,测量Y方向的应力值;SS-2传感器平行于长边设置,测量X方向会产生的应力值;SS-3传感器水平放置,测量试件Z方向的应力值;SS-4和SS-5分别测量腔体1和腔体3混凝土Z方向的应力值。在试件的外包钢材上,在高度200 mm处分别贴上应变片测量各个位置的轴向和环向应变。为避免试件浇筑混凝土时置于内部的PVDF压电传感器移动,设计了用四脚支架来支撑传感器的装置,其中支架高度为试件高度的1/2,传感器用铁丝缠绕固定,支架用细铁丝拉于L形钢管上部边缘,以防止浇注混凝土时支架出现偏移和折叠的情况。

图4 试件L-3在高1/2处横截面测点布置Fig.4 Measurement pointsarrangementof L-3 at 1/2 cross-sectionheight

图5 试件L-3在不同冲击高度下的变形Fig.5 Deformation in different impact heights of test piece L-3

图6 试件L-4在不同冲击高度下的变形Fig.6 Deformation in different impact heights of test piece L-4

2 试验结果与分析

2.1 试验现象

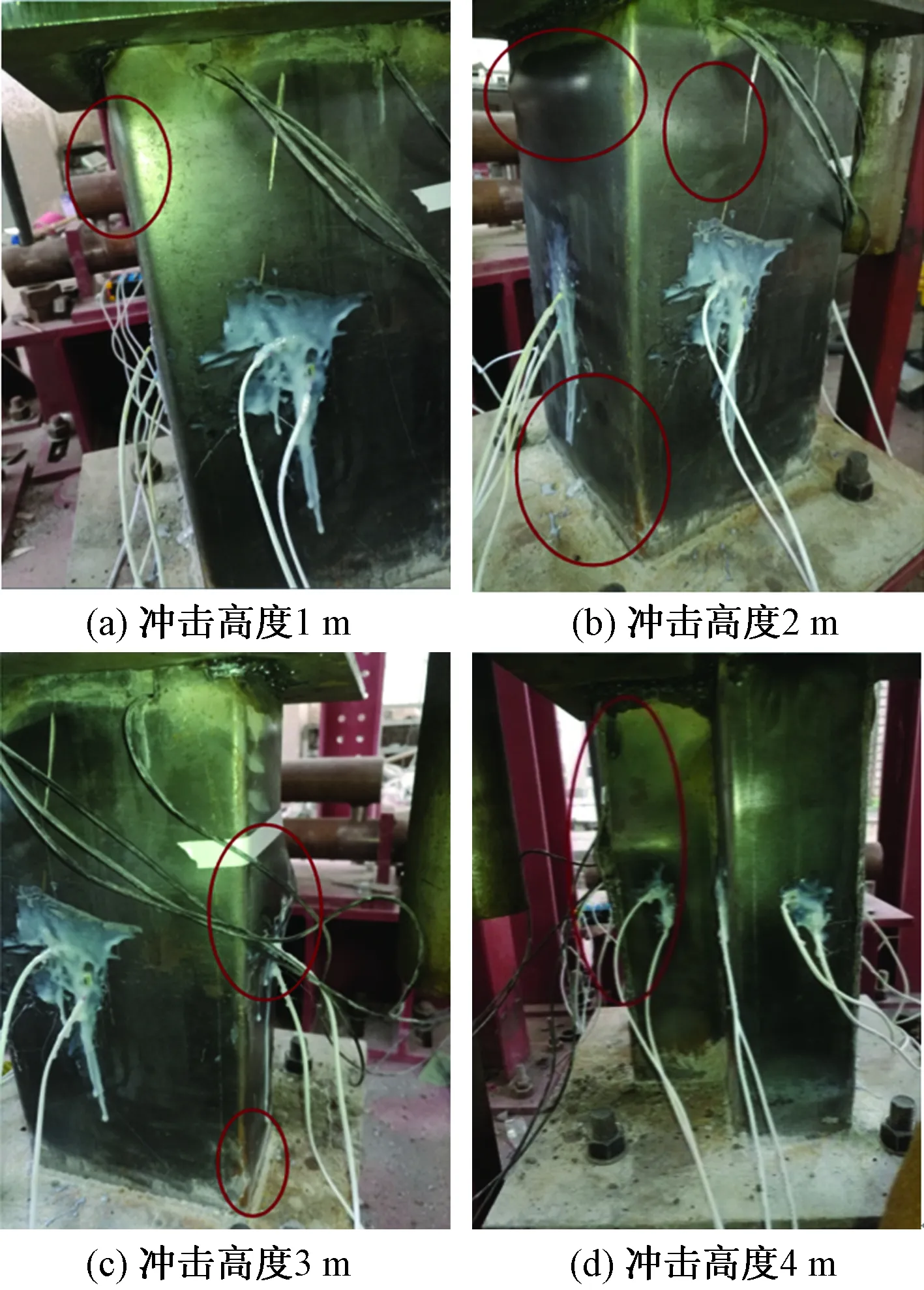

图5和图6所示是不同壁厚的L形钢管混凝土试件在不同高度连续冲击下的变形图。为研究试件在不同冲击高度下的变形程度,以试件L-4的试验结果为例分析。当冲击高度为 1 m 时,试件顶部钢板与试件柱体焊接部位发生了轻微的隆起,其主要原因是顶部钢板与柱体焊接的时候与内部混凝土之间存在细小空隙所致,此刻只是钢管壁在单独承受冲击荷载;当冲击高度为2 m时,内部混凝土与L形钢管管壁一起承受冲击力的作用,此时试件发生变形区域集中于试件上部,试件整体无明显变形;当冲击高度达到3 m时,钢管壁边缘以及顶端部均开始出现比较明显的隆起现象,但是由于钢管壁的约束作用,试件并未出现明显破坏;当冲击高度达到4 m时,试件顶部和中部均出现较大程度的变形,此时混凝土与钢管壁出现较大分离,混凝土出现一定破坏。冲击现象可得,随着冲击高度的递进增大,L形钢管混凝土试件变形越明显。为研究不同壁厚对试件抗冲击承载力的影响,对比L-3和L-4试件的变形,落锤冲击高度相同的情况下,L-4试件相比L-3试件的变形,由于L-4试件钢管壁对内部混凝土的约束作用更强,从而试件变形更小,结果说明增加钢材的厚度能明显提升L形钢管混凝土的抗冲击承载力。

2.2 核心混凝土冲击应力

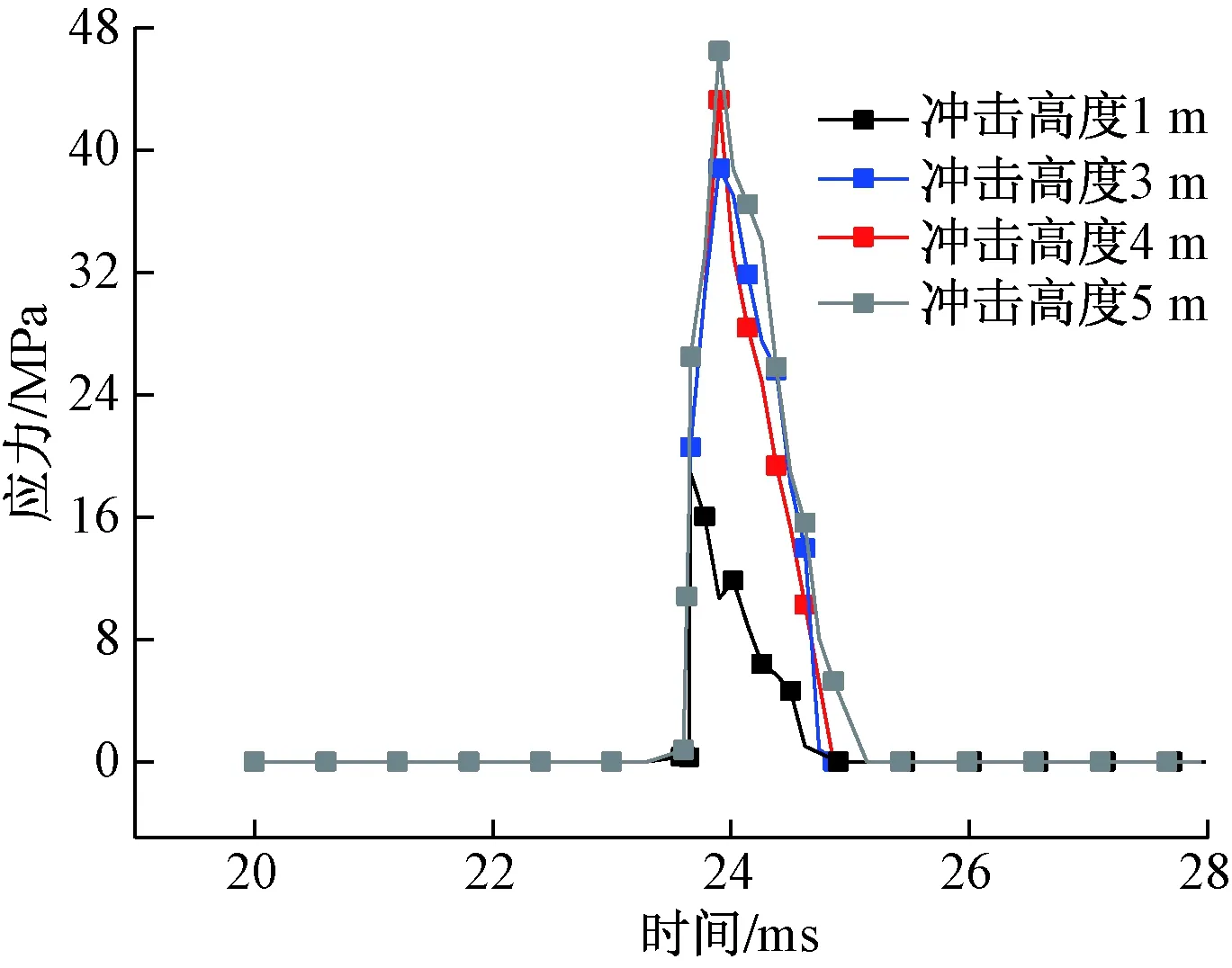

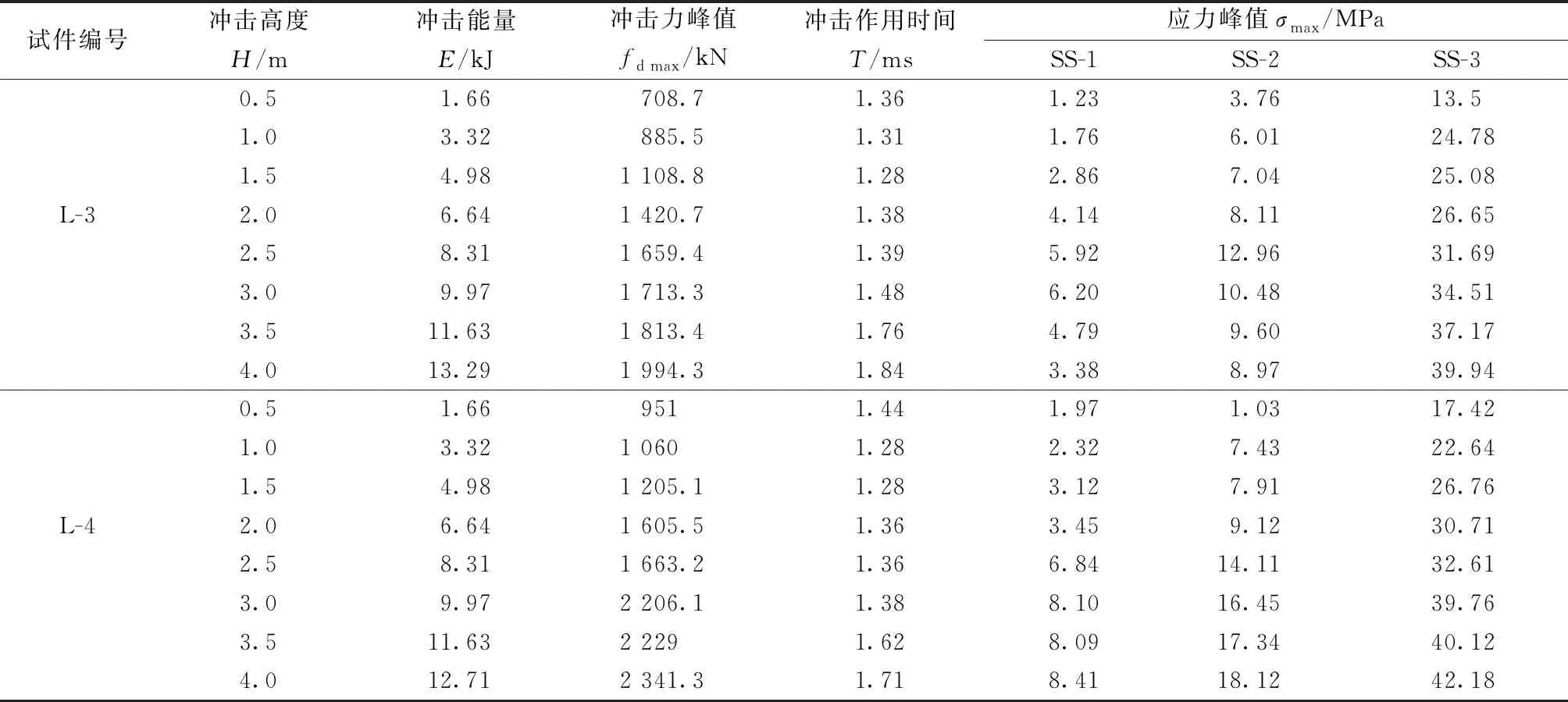

利用标定的PVDF传感器记录核心混凝土的应力数据,以试件L-4在冲击高度1 m、3 m为研究对象,绘制其应力时程曲线如图7所示,显示试件核心混凝土的曲线发展基本趋势一致,承受主要冲击能量位置的SS-3应力峰值略微高于其他位置的应力峰值,比较结果说明试件在受到冲击荷载作用过程中,试件整体的协同性较好。如图8所示,对比不同冲击高度下的SS-3传感器得到的应力时程曲线,变化趋势基本一致,随着冲击高度的增加,冲击应力明显增大。主要冲击应力数据如表2所示。

图7 冲击应力时程曲线Fig.7 Time history curve of impact force

图8 不同冲击高度冲击应力时程曲线Fig.8 Time history curve of impact force in different impact heights

图9所示为试件L-4内部核心混凝土受到轴向冲击荷载作用下,其三向应力以及两侧小腔体的应力峰值与冲击能量的关系曲线。图9(a)显示,轴向冲击下试件的轴向应力明显大于水平应力,随着冲击能量的增加,内部核心混凝土的应力逐渐增加,但是当能量达到12 kJ后曲线出现下降趋势,主要是由于冲击能量过大,内部核心混凝土超出弹性阶段,出现一定的破坏情况。图9(b)显示,对比试件内不同位置小腔体内混凝土的应力峰值,随着冲击能量的增大,各小腔体的应力峰值均逐渐增大,并且中心腔体部位的应力峰值略高于侧面腔体的应力峰值,但是变化趋势基本一致,说明试件内部混凝土具有很好的协同性,在冲击能量达到12 kJ时,由于冲击荷载主要作用于中心混凝土区域,构件的刚度有较大程度的退化,混凝土出现破坏,导致进入塑性阶段时冲击力峰值出现下降趋势。

3 有限元分析

3.1 有限元模型

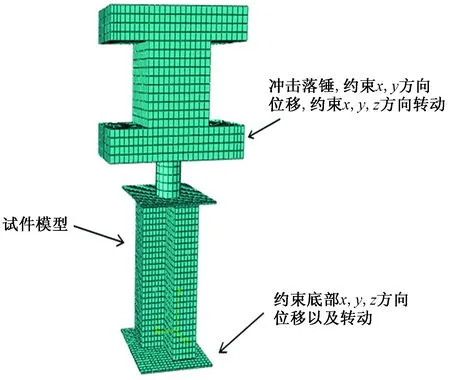

用ABAQUS6.19显示动力分析对试件在受到落锤冲击作用下的力学性能进行模拟分析。该模块无需进行平衡迭代,分析速度相对较快,不会出现收敛性的问题,适合瞬时动力学问题的求解。模拟了L形钢管混凝土试件落锤冲击的试验,模型如图10所示,所建模型包含核心混凝土、L形钢管,以及冲击落锤等部分。部件单元划分采用C3D8R。由于内部核心混凝土与钢管壁的接触存在位移差,两者接触包括切向行为和法向行为,切向行为采用罚(库仑摩擦)模型,其摩擦系数取0.6。边界条件试件底部x、y、z方向位移和转角均完全固定,落锤冲击部位约束x、y方向位移以及x、y、z方向转角。网格划分采用结构化网格技术,试件网格划分尺寸为20 mm,落锤不在研究范围内,将其设定为刚体单元网格粗略划分。

表2 主要应力数据

图9 试件L-4应力时程曲线Fig.9 Stress time history curve of L-4

图10 网格划分和边界条件Fig.10 Meshing and boundary conditions

3.2 材料本构关系

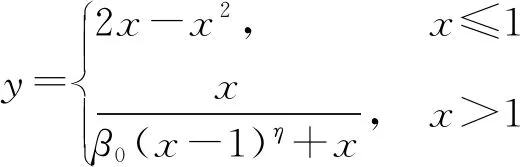

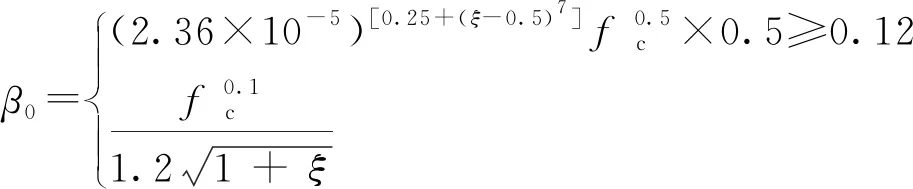

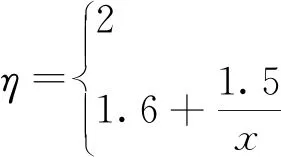

核心混凝土在受到外界荷载作用下会产生一定的刚度退化,在ABAQUS中提出了一种混凝土损伤模型(concrete damaged plasticity,CDP),该分析模型结合了混凝土复杂的非线性行为,核心混凝土处于弹性阶段时,钢管和混凝土一起承受荷载的作用,此时试件轴心受压。核心混凝土达到塑性行为时,由于钢管壁的约束作用,混凝土受到三向受压,随机试件抗压强度有所提升,所以采用刘威等[14]提出的模型。模型表达式如下。

受压阶段:

(1)

(2)

(3)

图11 L-4试件在不同冲击高度下的应力云图Fig.11 Stress cloud diagram in different impact heights of L-4

受拉阶段:

(4)

钢材的模型选用五段式,即弹性、弹塑性、塑性、强化、二次塑流5个阶段,表达式为

(5)

3.3 应力云图

图11所示为模型在受到不同冲击高度的荷载下的应力云图,由于试件L-3和L-4在相同冲击下的变形相似,此处只列出试件L-4的变形云图。云图和试验结果比较,能够较好地模拟分析L形钢管混凝土试件受冲击荷载作用下的基本特征。最先发生变形的是L形内转角处,随着落锤冲击高度的递增,试件的变形量也逐渐增大。试件的变形在1 m和2 m时主要集中于上部,并出现局部隆起现象,内角柱顶端应力集中引起较大变形;当冲击高度达到3 m时试件下部也出现较大变形;当到达4 m时试件中部也出现较大变形,试件底部和中部均出现较大隆起现象,柱顶端变形严重。通过有限元模型的分析与试件试验变形现象的比较,有限元模型分析基本能模拟试件受冲击作用下的试件变形现象。

3.4 有限元模型验证

图12所示为模拟试验冲击高度分别为1、2、3、4 m的L-3试件冲击力时程曲线。将有限元模拟得到的冲击力时程曲线和试验测得的冲击力时程曲线进行对比分析可以看到,模拟值和试验值都经历了迅速上升到达峰值,平缓下降,到最终基本都趋于零的稳定阶段整个过程,两者变化趋势基本一致,模拟和试验得到的冲击力峰值接近,表明所建的有限元模型以及选取的基本参数是可行的,可以用此模型对其他的影响参数进行模拟分析。

图12 冲击力时程曲线Fig.12 Time history curves of impact force

3.5 有限元模型参数分析

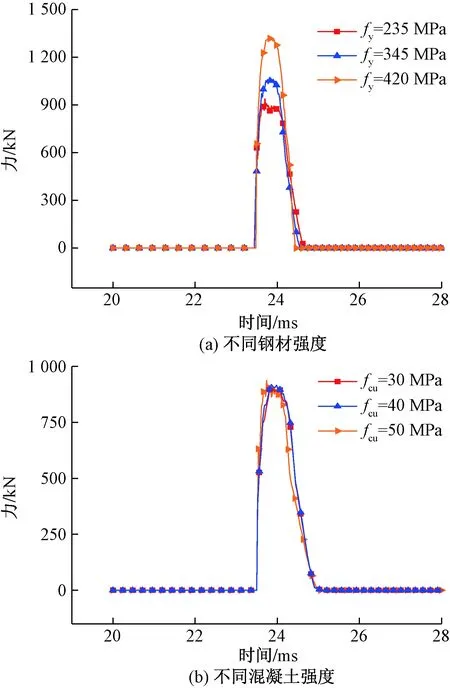

根据已验证的有限元模型,在实际工程常用的钢材和混凝土强度范围内取相关参数,有限元模拟了不同强度级别的钢材和混凝土对于L形钢管混凝土结构的抗冲击承载力的影响。

由图13(a)可见,在固定混凝土强度为30 MPa以及冲击高度为2 m时,随着钢材强度的提高,其刚度提高,冲击力峰值显著提高,冲击力时长减小,说明钢材强度的提高能显著提高L形钢管混凝土的抗冲击承载力。在实际工程中,要加强L形钢管混凝土结构的抗冲击承载力,可以适当提高钢材强度。由图13(b)可见,不同混凝土强度的模拟结果冲击力曲线趋势及大小均类似,冲击力峰值小幅增加,主要是由于混凝土受到钢管的强约束作用,核心混凝土不会发生明显的破坏模式,说明提高混凝土强度对试件的抗冲击承载力的提高作用甚微。

图13 冲击力时程曲线Fig.13 Time history curves of impact force

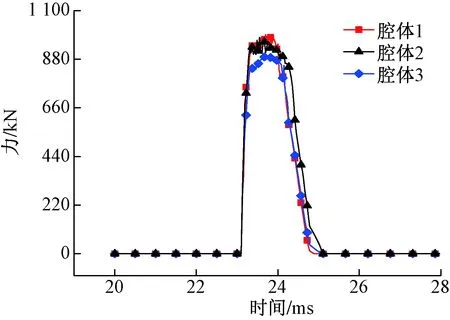

为研究L形钢管混凝土结构在受到不同位置的轴向冲击下的受力性能,分别对有限元模型3个腔体进行冲击模拟,得到相应腔体的冲击力和冲击应力时程曲线。以试件L-3的模型为例,由图14可见,不同冲击位置下各腔体的时程曲线变化趋势基本一致,冲击力峰值基本接近;由图15可见,在各腔体内的混凝土的冲击应力曲线图的变化趋势基本一致,应力峰值较为接近。说明L形钢管混凝土短柱在受到不同位置的轴向冲击时仍具有较好的工作协同性,能够很好地应用于工程实际中。

图14 冲击力时程曲线Fig.14 Time history curves of impact force

图15 冲击应力时程曲线Fig.15 Time history curve of impact force

4 结论

(1)在冲击荷载较小时,L形钢管混凝土短柱柱顶最先出现局部鼓曲,随着冲击高度的增加,试件鼓曲范围逐渐向中部和底端扩散,破坏时柱顶内角出现局部开裂现象。

(2)在冲击荷载作用下,试件的冲击应力时程曲线表现为峰值、震荡、快速衰减和稳定4个阶段。在相同冲击高度下,壁厚较大的L形钢管混凝土试件冲击应力峰值较大,整体变形较小,说明增加钢材厚度有利于试件抗冲击承载力的提高。

(3)有限元结果与试验结果吻合较好,选择强度较大的钢材能显著提高试件的抗冲击承载力,而混凝土强度等级的影响则相对较小。

(4)有限元模拟冲击不同位置,得到冲击力与冲击应力变化趋势和峰值基本一致,说明L形钢管混凝土结构受到轴向冲击荷载时协同性较好,可以很好地用于工程实际。