深部采区回采工作面切顶卸压留巷技术研究

2020-05-06张鹏

张鹏

【摘 要】 深部开采时矿井受到水、瓦斯、地质构造等影响更为显著,造成巷道掘进效率低下,采掘接替紧张。为了緩解矿井无面可采局面,在21304轨巷采用切顶卸压留巷技术,采用上下组合U型钢及双层金属网组成挡矸墙,采用单体支柱抬棚及液压支架抬棚组成强化支护体系,用单轨吊实现设备、矸石的高效运输。现场实践证明,切顶爆破采用4+3+2+0装药结构,爆破形成的切缝率达86%;留巷帮侧向压力最大为3MPa,稳定时侧向压力为0.8MPa;在正常段时围岩变形顶板下沉在300mm以内,在地质构造异常段时采取补充措施后,留巷可以满足巷道后续使用。

【关键词】 深部开采;切顶留巷;装药结构;挡矸支架;补强支护

【中图分类号】 TD353 【文献标识码】 A

【文章编号】 2096-4102(2020)02-0007-03

众多学者提出采用沿空留巷、沿空掘巷、煤层增透、恒阻锚索强支护、围岩注浆以及切顶卸压等方式降低深部开采时巷道掘进受到的不利影响,其中切顶卸压留巷技术可以从根本上降低巷道掘进工程量,在矿井中应用逐渐广泛。文中就对21304工作面轨巷切顶卸压留巷技术进行分析探讨,以期为其他矿井沿空留巷提供一定借鉴。

1工程概况

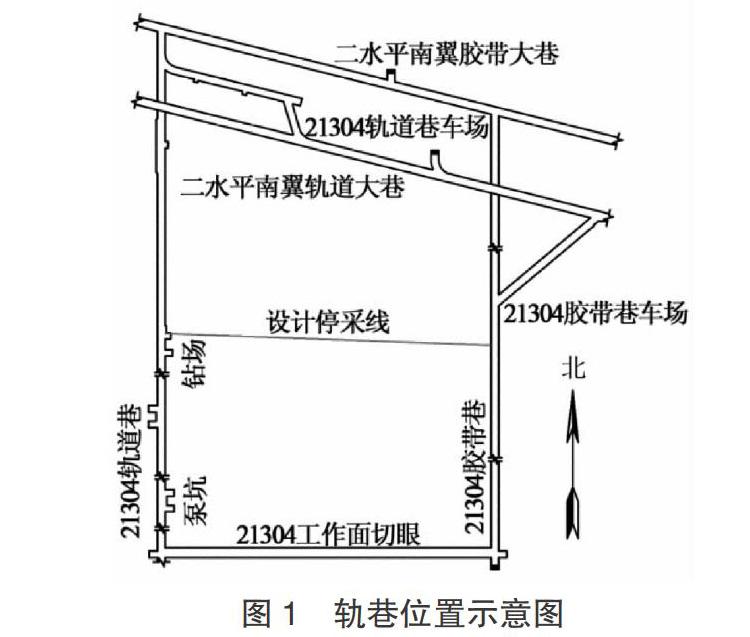

21304工作开采13#煤,平均埋深900m,采面为二水平南翼首个回采工作面,东西两侧均为实体煤,南部边界为F12断层,北侧为盘区集中轨道巷。21304切眼斜长140m,轨道巷设计长度1430m,共揭露落差在0.6~2.8m正断层13条,具体位置见图1。

13#煤厚3.2m,倾角约4°,结构简单,直接顶为2.78m泥岩、老顶为3.57m细沙岩及5.6m粗砂岩;直接底为0.9m粉砂岩,老底为3.4m炭质泥岩。

2切顶留巷卸压技术

2.1巷道支护

21304轨巷在掘进期间顶板及巷帮支护采用锚网索支护方式,具体支护参数为:

(1)支护用φ20×2400mm高强锚杆,间距0.75m、排距0.70m,配合采用M钢带,采用网孔规格为700mm×700mm大网孔金属网;

(2)巷帮用φ18.9mm×4800mm锚索,顶板用φ21.6mm

×8000mm锚索,布置方式为“三二式”,铁托盘规格为400mm×400mm×20mm。

留巷顶板用2排φ21.6mm×10000mm恒阻锚索补强,用φ72mm×500mm恒阻器,变形量最大为350mmt,预先施加的预紧力为28t。恒阻锚索超前施工距离以不影响后续切顶爆破为宜,切顶爆破以不影响采面生产为宜。靠近回采侧恒阻锚索配合采用槽钢(18号)支护。具体超前支护见图2。

超前采面20m范围内在轨道巷布置单体组成抬棚超前支护,棚间距600~800mm,每一排布置3根单体,一排单体与回采帮间距控制在400~600mm;一排单体支架距煤柱900~1300mm,中间一排单体靠近煤柱布置。

2.2切顶卸压

在靠近采面帮向上侧施工外插15°,深8.0m爆破孔,在爆破孔内插入4根内长1.5m,φ42mm聚能管,每一根聚能管均安设雷管及引线,封孔长度为2000mm,采用正向装药方式,一次爆破5个切顶卸压爆破孔。

在聚能管内的装药结构及装药量应确保顶板岩层及时垮落且垮落形成的岩块在300mm内,为提升爆破孔成缝质量,采用CXK6成像仪对爆破前后的岩层结构、缝隙发育情况进行窥视,根据窥视结果调整聚能管内的炸药量及装药方式。通过分析发现,装药结构为4+3+2+0即在爆破孔从里到外第一、第二、第三及第四根聚能管分别装入4节、3节、2节以及0节乳化炸药,此时在爆破孔周边形成的缝隙充分,裂缝利用率在86%以上,爆破后对轨巷原有的支护体系影响较低。

2.3采空区段支护

2.3.1档杆支护

随着采面开采,在机尾第一架支架处铺设普通菱形金属网以及大网孔金属网,大网孔金属网靠近采空区的最外侧,铺设2节U型钢,重叠部分用限位卡揽联锁,上下两节U型钢叠加范围搭接距离控制在1400mm,与铺设的双层金属网共同组成挡矸墙。

2.3.2采空区轨巷强化支护

随采面推进,采空区基本顶先后出现离层、垮落以及断裂等移动过程,覆岩移动会降低留巷支护体系以及巷旁挡杆体系稳定性。沿空留巷顶板采用锚索+锚杆等联合支护体系及煤柱作为支撑结构。当顶板岩层破碎、离层量过大时,容易引起顶板出现冒落以及其他切顶事故。

留巷巷帮U型钢起档矸作用,而非顶板岩层控制。同时在矿井超前强化支护中采用单体支柱抬棚、滞后强化支护采用液压抬棚,给顶板提供足够支撑,满足留巷初期围岩变形量较大控制需要。单体抬棚支护由单体支柱(DW28-DW35)、π型钢梁(长3400mm~3600mm)构成,初撑力在6.5MPa以上;ZQL2×3200/17.5/35支架改装成液压抬棚,液压抬棚沿方向与巷道走向平行,单排布置方式,提供的初撑力在20MPa以上,抬棚中心与留巷帮巷帮距离在1200mm。在轨巷支护时,采用50架液压抬棚,支护距离为200m,具体支护结构见图3。

布置的第一台液压抬棚与超前切顶线约5m,且与超前支护最后一棚单体形成1梁4支柱支护方式。当围岩变形稳定后用JSDB-16绞车将最后端液压抬棚前移至最前端,随采面推进循环前移液压抬棚;前移液压抬棚后隔棚回撤单体,保留双层金属网以及U型钢挡矸。

在轨巷π型梁下方铺设MK10-16000N单轨吊轨道,用以回撤单体、拉底矸石等,极大减缓作业人员劳动强度。

3留巷效果

采用十字观测法对留巷后的围岩变形进行监测,用YUD监测仪对顶板离层进行监测,用应力计监测巷帮应力,具体监测点布置见图4,监测结果见图5。

从图中看出,滞后采面200m内为动压区,在该段内巷道围岩变形严重;采面后方250m以后为稳定区,顶板离层量、下沉量、底鼓量为250mm、300mm及480mm,两帮位移量分别150mm、100mm,留巷帮侧向应力峰值为2.83MPa,最终稳定时为0.8MPa。

留巷围岩变形整体稳定,效果较为显著,留巷后的现场图见图6,巷道净宽约在3.8m,瓦斯浓度在0.03%~0.22%,无其他有害气体溢出,留巷帮无需喷浆封堵,留巷效果显著。

在受到断层影响段、顶板淋水段、切顶留巷效果差段(爆破后岩块在500mm以上)、巷道超高段(巷高3.2m以上)等非正常段,留巷效果较差,支护用的部分U型钢弯曲、金属网开裂,围岩变形量较大,后期采用修整、补打等措施后,留巷断面可以满足巷道使用需要。

4总结

深部留巷时,特别是顶底板岩性为泥岩时,破碎严重,开采后基本定离层、回转下沉、长期得不到稳定,因此,需要采取更強的支护体系,采用补强锚索对巷道围岩强化控制,液压抬棚强化补强支护,巷旁用组合U型钢、双层金属网进行挡矸支护;

深部开采时,采空区后方沿空留巷段受采面开采影响范围较大,在地质构造正常段一般在滞后采面0~200m左右,在地质构造复杂段影响范围在0~300m左右。

采用组合U型钢及双层金属网组成挡矸支架,确保留巷成功。上下U型钢搭接距离达到1400mm,抵御巷帮的侧向应力。在现场应用表明,采用的切顶卸压留巷技术可以降低巷道掘进工程量。

【参考文献】

[1]吕雷.鹿台山煤矿切顶卸压无煤柱成巷技术应用分析[J].煤矿现代化,2020(2):30-32.

[2]胡文鹏.分析切顶卸压沿空留巷动压承载临时支护技术[J].当代化工研究,2020(3):50-51.

[3]崔小欢.马兰矿综放工作面切顶卸压沿空留巷技术应用[J].江西煤炭科技,2020(1):71-73.

[4]宋乃彬.切顶卸压留巷技术在岳城煤矿顺槽的应用[J].江西煤炭科技,2020(1):86-88.

[5]李斌.聚能爆破切顶技术在沿空留巷中的应用探讨[J].江西煤炭科技,2020(1):105-108.

[6]刘伟.切顶卸压技术在岳城煤矿1309工作面的应用[J].山东煤炭科技,2019(12):42-44,50.

[7]季冰,赵洪亮,张洪博,牟孝春,张兰琦,王维维.薄煤层切顶卸压沿空留巷关键参数研究[J].科学技术创新,2019(36):186-187.