电动助力转向管柱异响优化及改进

2020-05-06梁阿南高健彭锋岳法丁宁姜姗姗

梁阿南 高健 彭锋 岳法 丁宁 姜姗姗

摘 要:分析转向系统异响产生机理并通过主观评价及客观测试确定异响源,并针对异响源进行以减小间隙为导向的改进,对优化设计前后零部件进行对比分析,该优化设计已经经过试验验证及批量生產验证,且适用于同平台车型。

关键词:转向异响;客观测试;主观评价;改进设计

中图分类号:U463.4 文献标识码:A 文章编号:1671-7988(2020)06-72-03

Absrtact: Analyze the mechanism of abnormal noise in steering system, and the abnormal noise source is determined by subjective evaluation and objective test, and the improvement guided by reducing gap is carried out, and are compare and analyze the parts and components before and after the optimization design. The optimization design has been verified by experiments and mass production, and is suitable for the same platform.

Keywords: Steering abnormal sound; Objective test; Subjective evaluation; Improved design

CLC NO.: U463.4 Document Code: A Article ID: 1671-7988(2020)06-72-03

1 引言

电动助力转向技术是新能源汽车底盘性能研究及应用的关键技术,电动助力转向系统将电子单元控制技术(ECU)和高性能的电机控制技术应用于汽车领域。电动助力转向系统是由电动助力单元直接提供助力,并获得最佳转向特性的伺服系统,能显著改善汽车驾驶性能,提高行驶中驾驶员的舒适性、减少环境的污染。但随之而来的转向系统异响也越来越明显,一直是困扰汽车行业的技术难题,转向异响的消除也是衡量汽车品质的关键指标。[1]目前通常采用设备测量方法辅助分析异响问题,在试验验证阶段需充分利用设备资源,确定转向异响源头。由于电动助力转向系统的结构型式决定蜗轮蜗杆必然存在啮合间隙,因此合理控制蜗轮蜗杆配合间隙及其它部位零部件配合,是解决电动助力转向系统异响的有效途径。

本文介分析了转向系统异响问题的原因,通过主观评价及客观测试,确定转向异响部位。针对转向系统产品结构进行蜗轮蜗杆的间隙有效控制,在不降低转向性能的基础上,增加蜗杆压力弹簧的预紧力,避免异响问题出现。

2 机理分析

电动助力转向系统由转向盘、转向管柱、转向器、电机、传感器及控制器等组成,按电机布置形式分为转向管柱助力式(Column-EPS,简称C-EPS),小齿轮助力式(Pinion-EPS,简称P-EPS),齿条助力式(Rack-EPS,简称R-EPS)三种形式。C-EPS结构见图1,其转向工作流程为,驾驶员转动转向盘输入转矩转动扭杆,扭矩传感器检测扭杆转动并传送到ECU,ECU依据扭矩和车速控制电机输入电流,电机扭矩通过减速机构传递给齿轮,转向齿轮扭矩被转换成齿条轴向力从而改变轮胎方向。C-EPS结构简单,电机和控制器可以布置在驾驶室内,对电器元件的防水防尘等级要求较低。由于助力都经过中间轴传递给转向器,因此对中间轴的抗扭性能要求较高,一般适用于紧凑型及中小型车辆。

车辆行驶在不平路面时,车轮总成承受横向冲击载荷,横向冲击传递至转向系统零部件,系统间相对运动部件碰撞会产生异响。该异响属于碰撞异响,主要是指临近或相互接触的零部件在动态载荷的作用下,相互敲击产生的噪声。碰撞异响原因为部件尺寸配合不当,间隙大,缓冲不够等。合理设计零部件之间间隙、增大安装刚度、敲击面缓冲隔振等,可以改善碰撞异响。

3 异响排查

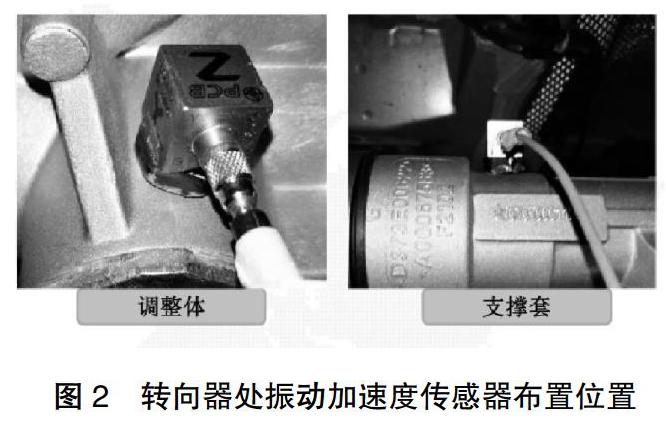

某试验车通过颠簸路面,车速(15~20)km/h情况下,转向系统出现“哒哒”异响,且方向盘有振动感。[2]试验工程师首先确认零部件连接点是否配合到位:转向盘与转向管柱连接螺母、转向管柱与仪表板横梁间的连接、转向柱下节叉与转向机输入轴紧固螺栓、内拉杆与转向器齿条端部螺纹、外球头与转向节开槽螺母以及底盘其它系统紧固件力矩。排查无问题后,采用设备测量确认异响源头。采用LMS数据采集主机、传声器、三向加速度器、声学标定器等设备进行客观加速度数据采集。测试部位为转向器调整体及转向器支持套粘贴加速度传感器如图2所示。

电动助力转向管柱的噪音来源一般为蜗轮蜗杆啮合部位,此部位布置两个加速度传感器,分别位于蜗杆端、蜗轮盘端如图3所示。

在进入测试路段前开始采集时域数据,驶出测试路段后停止采集,重复采集3次,用LMS.TEST.LAB将数据时域波形整理出来,将4个振动传感器采集的数据采用相同 坐标范围,进行对比,测试结果如图4所示。

通过客观测试,可知转向管柱蜗轮蜗杆处的振动较大,确定为异响源。

4 改进措施

经前期排查分析,整车客观测试显示管柱蜗轮蜗杆处振动大。经理论分析,该异响是由于蜗轮蜗杆间隙大引起。该车型管柱蜗轮蜗杆间隙补偿结构(如图5所示),通过两种变更解决:

(1)蜗轮蜗杆弹簧压力值由18N变更为25N,蜗轮蜗杆调节结构中弹簧通过变形对摆杆产生压力,该压力通过限位摆杆传递到蜗杆,进而将蜗杆压向蜗轮。通过增大扭力弹簧的预紧力,可减小蜗轮蜗杆的轴向间隙。

(2)增加联轴器轴向缓冲机构(如图6所示),可缓解颠簸路面对蜗轮、蜗杆的轴向冲击力。

5 效果验证

将改进后的管柱装车进行主观评价及客观测试,测试结果如图6。

通过增大弹簧的弹簧力及增加轴向缓冲两项措施,有效的降低蜗轮蜗杆振动加速,客观加速度值降低50%,主观评价异响消除。

6 结论

针对电动转向管柱异响问题,对造成该异响的因素进行分析及排查,最终确认异响根源是蜗轮蜗杆径向、轴向间隙过大造成,合理控制间隙及增加轴向缓冲,可以使转向管柱颠簸路异响问题得到解决。

参考文献

[1] 刘慧建,李克峰,高家兵.C-EPS蜗轮蜗杆间隙对逆向冲击异响影响仿真分析[J].客车技术2018.2.

[2] 郭廷,黄巨成,卜万里.齿轮齿条式机械转向器异响分析与改进[J].中国新技术新产品2017.10;15.