关于连续压实在高铁路基施工中的应用

2020-05-06李灿

李 灿

中铁二十五局集团第一工程有限公司

1 引言

目前,我国高铁事业发展迅猛,已成为中国的一张外交“名片”,其列车运行速度快,要求路基强度高、刚度大、纵向变化均匀,切实保证列车行驶安全、平稳。在此背景下,连续压实技术凭借着路基质量控制方面的优势得到了较多推广应用,本文主要围绕此展开具体分析。

2 连续压实技术原理

连续压实技术,指的是在振动压路机上安装传感器,监测压路机运行过程、获取路基碾压信息,技术原理如:(1)振动压路机对压实层做功,安装在振动轮一侧的传感器感应加速度信号并将其传送至信号处理软件系统,获得连续压实值。(2)振动压路机安装定位传感器、工程场地设定位基站和卫星系统组成定位系统,提供振动压实中连续压实值的平面坐标信息。(3)后台设信息存储反馈系统,将连续压实值信息存挡、反馈、显示给工程管理各方。

根据相关实践经验,连续压实技术实现了路基压实质量连续实时控制,同时其可实现施工记录电子化、系统化,可追溯,有利于明确相关人和单位责任,值得推广应用。

3 连续压实与常规路基检测对比的优点

(1)连续压实更具全面性。传统检测是在一个路基断面的左、中、右位置选取三个检测点来进行路基压实度的检测,通过以点代面的形式来反映这段路基的施工质量;而连续压实可以检测整段路基,随着压路机的行走,反映出整段路基每一个位置的压实质量,特别针对像路基两侧路肩区域的质量控制,连续压实可以弥补传统检测的缺点,做到质量监控全覆盖。(2)连续压实更具真实性。传统检测的检测方法如EVD、灌砂法、K30都是由人工操作完成,检测手续较多,过程繁琐,不可避免的会给检测的真实结果带来误差,影响路基真实质量,埋下安全隐患;而连续压实是由机械、设备采集原始数据,人工加以整理,去掉了人工采集原始数据的过程,更能客观的反映出路基的真实质量,规避了人工操作带来的风险,让工程参与各方更放心。(3)连续压实更具经济性。连续压实是过程监控,可以实时监测路基的压实程度,可以有效的避免压路机过压、欠压、漏压,从而提高机械的使用效率;传统检测需要配置2 至3 名试验检测人员,而连续压实配置1名人员辅助即可,甚至于可以不用技术、试验人员去现场也可完成路基检测,特别是在自检阶段,这样可以大大的节约施工单位人力成本。(4)连续压实更具科学性。社会进步是人类不断发明设备并使用设备的过程。伴随着社会的进步,人工成本的增加,“四化”建设的不断推进,连续压实相比较传统检测更具科学性、时代性、生命力。

4 路基连续压实相关指标与控制要求

4.1 连续压实指标

连续压实指标以振动轮受力状态为基础,计算得到碾压层模型或刚度的指标,主要有Evib、VCV 等,具体介绍如下。

4.1.1 动力学指标法

此方法是基于弹塑性动力学原理发展而来,通过分析振动轮受力状态,直接得到与碾压层抗力相关指标。

(1)Evib。此指标是基于振动轮平衡方程、弹性半空间进行力学推导得到碾压层模量,具体假设如:①使用“质量—弹簧—阻尼”模型,模拟振动轮与碾压层的相互作用,并以弹性力、阻尼力表示,设阻尼为已知;②计算求取振动轮对碾压层应力时,设碾压层为线弹性、小变形,符合弹性半空间体模型,泊松比已知;③设振动轮与碾压层紧密接触,无跳振;④设振动压路机振动参数已知。

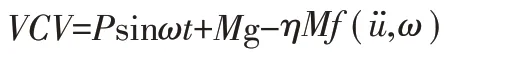

(2)VCV 。此指标为最新连续压实指标,国内正在推广应用,随着碾压施工的进行,碾压层土体结构发生改变,其对振动轮抗力不断增大,由此可根据抗力检测结果推断碾压效果,具体参考公式如下:

式中:

VCV——连续压实指标(力学指标);

P——激振力;

ω——振动角速度;

M——振动轮静态质量;

η——综合修正系数;

f(u¨,ω)——一个与振动轮加速度、振动频率有关的函数或时间序列。

根据相关理论与实践分析可得,VCV可较好反应压实状态信息,具有一定通用性,但是一旦发生跳振情况,VCV也存在不稳定性。

4.2 连续压实指标质量控制要求

4.2.1 压实程度控制要求

在连续压实作业中,压实程度以相关性校验试验中所得连续压实目标值为评判标准,具体判定公式如下:

式中:

VCV——碾压面第i个检测单位元振动压实值检测结果;

[VCV]——目标振动压实值。

在工程实践中,碾压面积往往都十分大,相应的各种影响因素众多,要求每一点均达到目标值是不符合工程实际的,对此设有一个碾压面振动压实程度通过率控制标准,目前我国要求为95%以上,连续不通过面积最大不得超过5.0m2。

5 实例探析连续压实在高铁路基施工中的应用

5.1 工程概况

本文仅以沪昆高速铁路工程为例展开分析,沪昆客专长昆湖南段CKTJ-1 标第2 项目部,起讫里程DK38+824.22~DK55+068.75,线路全长16.024km,设计时速350km/h,其中路基长度4311 延米,最长的850m,最短的18m。湖南湘潭地段属于低矮丘陵地带,地质条件复杂,地形起伏,高差较大,这给山区高速铁路路基填筑质量控制带来了挑战,路基工程的施工质量也是全线无砟轨道成败的关键。

5.2 连续压实技术

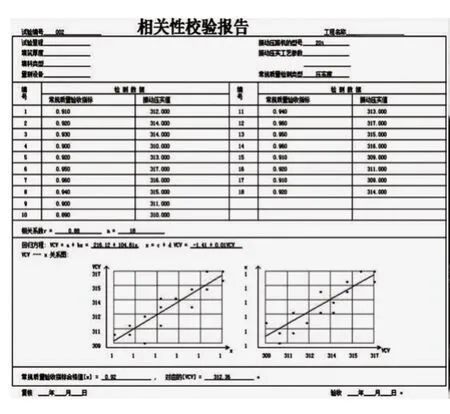

(1)检查压实检测系统:检查振动传感器安装情况,要求垂直装设在内机架上,已获得真实振动数据,为碾压施工提供科学指导。(2)确定相关系数:开展路基填筑工艺性试验,做3 个长100m轮迹,每个轮迹取6~8个点,获取VCV、K值,选取18个没有异常点的数据输入厂方提供的系统,计算R 值,R≥0.7 则满足规范要求,可计算获得VCV 目标值。如图1 所示即为相关性校验报告。(3)过程控制:在碾压施工中实时获取VCV数据、绘制压实曲线,实现对压实强度、均匀性、稳定性的实施监控,指导碾压作业的顺利实施。(4)质量检验:完成路基碾压后,对碾压面压实状态、压实强度分布情况进行全面分析,发现压实质量薄弱点,并做好施工处理。

图1 相关性检验报告

图2 显示器

5.3 应用效果分析

本项目通过路基连续压实技术的应用,实现对路基压实质量的全面监控,及时发现不合格区域,指导碾压施工的科学开展,保证路基压实质量满足要求。

6 结语

综上所述,连续压实技术的应用,实现了对路基填筑作业的全面监测,可快速、直观找出碾压面薄弱区,指导现场施工,保证路基质量满足规范要求。根据工程实践可知,在高铁路基填筑作业中,需做好工艺性试验,明确连续压实目标值,实时监控路基填筑压实施工过程,确保路基填筑压实质量可靠、均匀性好。