高速公路隧道二衬超限裂缝成因分析及治理方案

2020-05-06段超波

段超波

中铁隧道局集团有限公司市政工程公司

1 工程概况

该隧道为短隧道,双洞小净距六车道。左洞长318m,右洞长322m。隧道采用新奥法施工,二衬采用C25钢筋混凝土,厚度为40cm~55cm;隧道采用机械化作业施工,Ⅲ级围岩采用上下台阶法施工,Ⅳ级围岩采用中隔壁法施工,V级围岩采用双侧壁导坑法施工。

2 裂缝调查

隧道二衬施工1年后发现裂缝,主要调查裂缝长度、宽度及深度。裂缝位置用皮卷尺测量;裂缝长度用钢卷尺测量;裂缝宽度用裂缝计测量;裂缝深度用BJCS-1 型混凝土裂缝测深仪测量。在裂缝病害调查基础上,进一步对其发展进行跟踪观测,确定裂缝发展变化趋势,为裂缝等级的确定和治理提供依据。

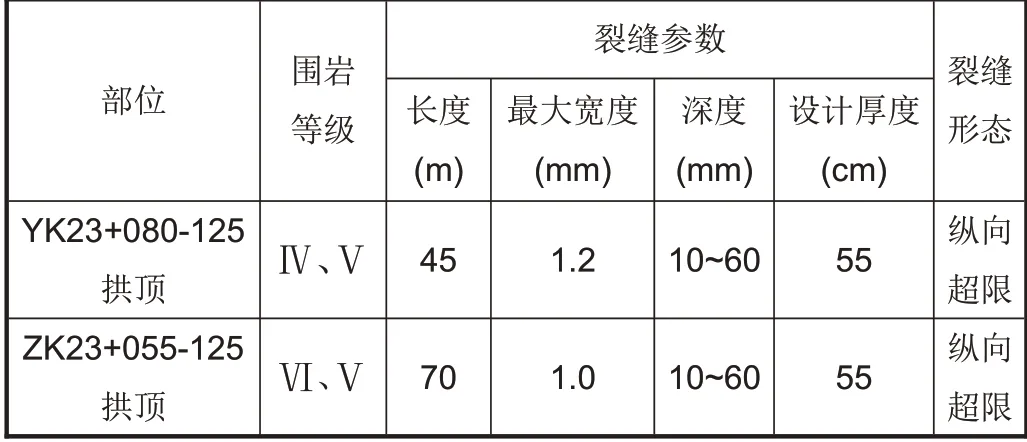

表1 超限裂缝调查表

根据隧道状况以及针对裂缝形态特征,对裂缝进行调查,详细记录调查结果。为更好的监测裂缝的动态发展情况,2019年2月20日,在两处裂缝位置分别采用RTF表面裂缝计进行三维位移监测,同时在每处裂缝断面二衬上分别布设了3个拱顶下沉和收敛监测断面,至2019月3 月25日共测量数据16次。裂缝宽度基本没发生变化,趋于稳定。

3 裂缝产状成因及影响分析

二衬裂缝成因可分为:干缩裂缝、温度裂缝、外荷载作用产生的变形裂缝、施工缝处理不当引起的接茬缝等。

(1)通过分析,隧道裂缝并非发生在施工缝处,不是砼施工缝原因导致。由监测资料可知,裂缝附近的二衬周边位移速率小于0.1mm/d,拱顶下沉速率小于0.07mm/d,围岩变形稳定,裂缝宽度基本没有变化,处于稳定状态。同时经检测,隧道二衬混凝土的厚度、强度满足设计要求,裂缝附近断面没有内侵现象。沉陷裂缝一般沿与地面垂直或呈30°~45°角方向发展,较大的沉陷裂缝,往往有一定的错位,从现场观测看,裂缝为纵向裂缝,发展方向也非按30°~45°角方向发展,可以排除沉陷裂缝。

(2)一般围岩不稳定,二衬拱顶会产生比较集中纵向裂缝,拱腰可能出现斜裂缝。据现场观测,两处裂缝均属于拱顶集中纵向裂缝,裂缝周围拱腰位置有纵向、斜向裂缝发育,推测可能由于隧道围岩不稳定,压力增大所致。

(3)由衬砌收缩应力计算可知,当混凝土养护不好且振捣不充分时,徐变应力大于混凝土的抗拉强度,二衬会开裂。该段位置距离洞口仅10多米,且隧道位于入海口处,风速较大,拆模后混凝土表面水分蒸发较快,若养护不良失水较多将会诱发裂缝产生。

综上所述,分析隧道裂缝产生原因主要是:(1)二衬属于较大体积的混凝土,养护过程中承受自身收缩应力较大,混凝土徐变应力大于自身的抗拉强度而产生裂缝。(2)隧道围岩不稳定,后期围岩压力增大导致产生裂缝。

4 裂缝病害处理方案

根据检测两条拱顶纵向超限裂缝(钢筋砼裂缝宽度W≥0.2mm)。经过方案比选,裂缝采用开槽埋管注浆封闭,二衬表面粘贴钢带加固,施工工艺如下。

4.1 裂缝开槽埋管注浆

(1)沿裂缝延伸方向凿上宽6cm,下宽9cm 的梯形槽。槽深H为10cm且埋设10mm注浆钢管。

(2)在槽里裂缝表面进行骑缝钻孔,作为注浆导向管。沿缝钻孔,孔深1cm,孔距50cm。

(3)用0.2MPa以上气压的压缩空气清除裂缝、钻孔内的灰渣和浮尘;沿槽长范围内表面用丙酮进行清洗去污,注意不得堵塞裂缝。

(4)在骑缝孔埋设一根L=20cm、10cm注浆钢管并使其固定,然后沿槽涂刷环氧树脂砼。封口密封,且不得堵塞注浆孔和堵缝。在环氧树脂砼固结强度达到规范要求后,对注浆钢管进行注浆;压浆时,应保证压浆头与注浆钢管密贴不漏气。

4.2 粘贴钢带

裂缝开槽埋管注浆封闭完成并达到一定强度后,在二衬表面采用环向粘贴钢带进行加固,每环钢带长12m,宽30cm,纵向间距1m。

(1)钢带施工前应对衬砌表面打磨(深度2mm~3mm),露出新面,并用压缩空气吹除粉尘,然后将衬砌表面清理干净。

(2)锚固螺栓安装,应先探测混凝土中钢筋分布情况,尽可能避开受力主筋,标定位置后钻孔,在钢带对应位置开孔,螺栓环向间距可根据现场情况作适当调整,通过锚栓将钢板锚固于二次衬砌上,预留注浆间隙,同时注意不得破坏已处治好的裂缝处理措施,若裂缝处理措施被破坏,则需修复。

(3)钢带粘贴,对螺栓固定的钢带用结构胶封边,预埋灌胶嘴(环向间隔0.5m~1m 设置)、出气孔,粘合剂的选用应能保证后续压力注浆的要求,封边固化结硬后,方可压入粘合剂,并保证注浆压力持续、缓慢、均匀,保证注浆密实度。待钢带施工完成后,再用环氧树脂胶浆封面,环氧树脂胶封面应涂刷均匀,色泽与周围混凝土保持一致。钢带采用Q235 热轧钢带,并进行防锈处理。

5 结构受力计算分析

通过对隧道缺陷段修复前后数值模拟分析,比较分析处理前后衬砌变形及受力状况,对修复后进行隧道结构永久性和安全性评价。综合二衬厚度情况,选取二衬厚度最薄的YK23+028断面进行计算。

5.1 计算模型

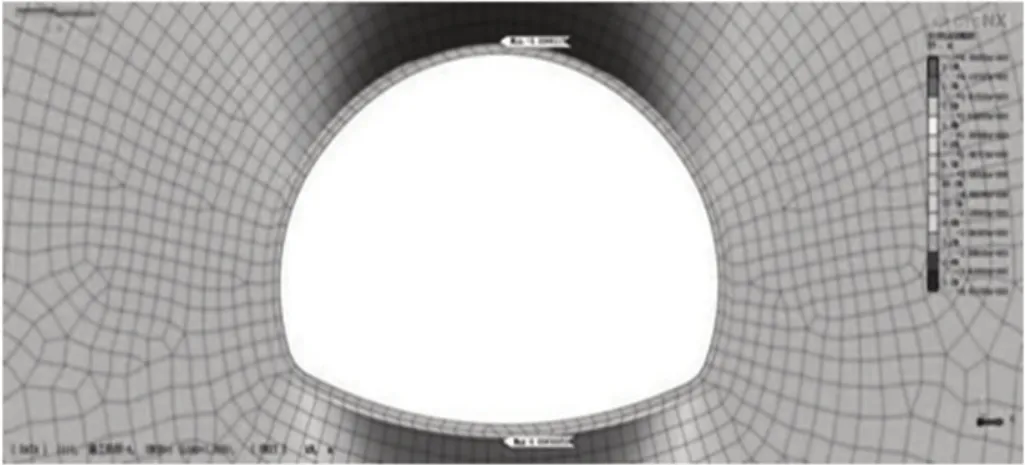

采用岩土及地下工程专业有限元计算软件midasGTS NX,建立二维地层-结构法计算模型。模型中围岩及二衬采用四边形实体单元模拟,初支采用梁单元模拟,初支锚杆则采用杆单元模拟。围岩采用弹塑性本构关系,Mohr-Columb 屈服准则,其余结构均定义为弹性材料。建立的二维有限元,模型宽180m,高120m,共划分了5889 个节点、5704个单元。

5.2 计算结果

5.2.1 位移结果

根据竖向位移云图,拱顶沉降为0.44cm,仰拱中部上抬为0.5cm。根据二衬X向位移云图,体现了二衬变形前后的形状对比。二衬左、右侧拱腰X向位移分别为0.35mm 和-0.36mm。

图1

5.2.2 围岩屈服区结果

根据围岩屈服区示意图,围岩屈服区主要位于左右侧拱脚部位,屈服区宽度约为1.5m。

5.2.3 二衬应力结果

根据二衬最大主应力结果,可以看到二衬最大主应力除右拱腰出现拉应力外,其余均为压应力。根据二衬最小主应力结果,可以看到二衬的最大主压应力出现在左、右侧拱脚,最大值为6MPa,未超过C25混凝土抗压强度。

JTG D70—2004《公路隧道设计规范》中规定砼结构达到抗拉极限强度的安全系数为3.6,达到抗压极限强度的安全系数为2.4。

经计算,本断面各部位混凝土均满足规范强度要求,故本次对裂缝进行修复可满足要求。

6 结论及建议

(1)通过对衬砌进行多角度的检测与监测裂缝的开展情况进行调查,该隧道两处裂缝产生的原因主要是:①混凝土徐变应力大于混凝土自身的抗拉强度;②隧道围岩不稳定,围岩压力增大导致。

(2)通过裂缝的长度、宽度、深度等检测数据,来确定裂缝的健康等级,并对隧道结构安全进行验算,对类似拱顶纵向超限裂缝,建议对裂缝开槽埋管注浆封闭,二衬表面粘贴钢带来加固衬砌,控制衬砌变形的继续发展,满足隧道的正常运营,并可以根据施工实际情况,结合隧道二衬受力分析,调整治理方案中各施工参数,推广使用。