水工结构聚脲防渗涂层的力学性能与寿命预测研究

2020-05-06李炳奇刘小楠李云途

李炳奇,刘小楠,李云途

(中国水利水电科学研究院 结构材料研究所,北京 100038)

1 研究背景

水工建筑物渗漏不仅会造成水量损失,同时对水利工程构成安全隐患。为了降低渗漏所引起的危害,提高水工结构的耐久性和安全性,对水工建筑物在通水前或检修期间采取有效的防渗处理是必要的。聚脲弹性体具有耐腐蚀、抗冻融、绿色环保、力学性能良好等优异性能[1-2],在水工建筑物防渗领域中被广泛应用,如尼尔基水利枢纽水轮机蜗壳的防渗抗摩擦处理、南水北调穿黄工程中结构缝和小湾拱坝上游坝面及底缝部位的防渗处理等[3-4]。但调查表明,水工建筑物聚脲防渗涂层在实际运行中出现了一些破坏现象,如输水隧洞和输水箱涵的伸缩缝聚脲防渗涂层在水压作用下产生了剪切、剥离等结构破坏,水电站蜗壳表面、坝面、输水渡槽等在水中运行的聚脲防渗涂层出现了水解老化的耐久性破坏。

聚脲材料作为存在于结构表面的防渗涂层,其破坏机理分为结构破坏和老化破坏,属于力学与化学的交叉研究领域。李炳奇等[4-8]在研发了适用于低温和潮湿工作环境的SPUA-SKJ 聚脲基复合防渗体系的基础上,通过引入内聚力单元建立有限元仿真模型,对反向水压力及伸缩缝变形等不同工况下涂层的剥离破坏过程进行了数值模拟,并探究了不同涂层参数对剥离的影响,较为全面地揭示了聚脲涂层防渗防护体系的结构破坏机理。

在老化破坏方面,实际工程经验和试验显示,高分子体系防渗涂层在运行期间会受到光降解和水降解的影响而逐渐老化,力学性能会逐渐下降[9-11]。而涂层保持有效的力学性能的时间与结构的耐久性和可靠性密切相关,因此聚脲防渗涂层老化破坏也受到研究人员的高度关注。黄微波等[12]和吕平[13]基于FTIR 和DSC 等方法模拟研究了聚脲防腐涂层在紫外线人工加速老化条件下和人工模拟海洋大气腐蚀环境中结构形态及力学性能老化行为。鞠涛[14]基于化学分析和EIS 方法分别研究了户外暴晒、NaCl 溶液浸泡和干湿交替环境下的聚脲涂层和环氧类涂层性能的变化。梁慧等[15]设计了以环氧材料作为底层涂料的聚脲复合防渗体系,并对该涂料体系的耐候性进行了研究。

现有聚脲涂层老化机理及寿命预测研究多为基于部分典型老化环境因素下的加速老化试验,继而测定老化环境因素下的材料外观及化学构造等变化[12-14]。然而,对于水工建筑物领域的聚脲防渗防护体系,水中部分的老化研究应以水解老化为重点,有必要将涂层的分子结构老化与力学性能变化交叉结合,进行实质性的定量分析。因此,需从聚脲涂层的化学结构老化出发,从本质上研究聚脲涂层水解老化与力学性能变化的过程。本文将氨酯键水解作为切入点,以脲键与氨酯键之比为参数,对聚脲涂层的力学性能保持率进行定义和试验模拟,提出一种能够反应水解老化机理的寿命预测,为聚脲涂层耐久性预测和涂层材料耐久性设计提供新的理论支撑。

2 老化寿命预测理论

水工建筑物不仅要承受多种荷载,同时还受到温度和潮湿等环境因子的影响。因此结构防渗材料除了自身初始力学性能和防渗性能要符合要求外,重点要保证防渗材料在低温、潮湿环境下的性能耐久性满足水利工程使用寿命的要求。聚脲材料的水解老化是渗入的水分子与基团发生不可逆的化学反应,使聚脲弹性体的化学键断裂所导致。

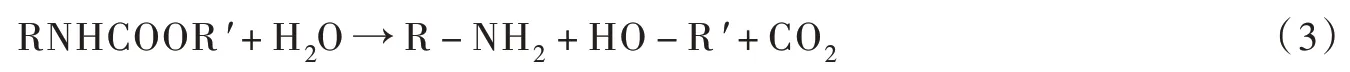

2.1 氨酯键水解原理在实际施工过程中,聚脲防渗涂层由含异氰酸酯基的A 组分和含氨基的B 组分经高温高压喷涂设备喷涂而成。其反应机理如下所示:

式中:R-NCO 为异氰酸酯;R′-OH 为羟基聚醚;-NHCOO-为氨酯键;RNHCOOR′为含氨酯键的聚氨酯半预聚物。

式中:R′-NH2为含氨基聚醚和氨基扩链剂混合物;-NHCONH-为脲键;RNHCONHR′为含脲键和氨酯键的聚脲弹性体。

在水工领域且温度120 °C 以下,聚脲涂层的老化反应主要表现为氨酯键的水解反应,水解过程如下:

基于时温等效原理,化学反应的时间与温度可以相互等效,可以采用高温以加快化学反应速率,补偿自然老化反应所需要的反应时间。为了模拟聚脲防渗涂层在水工建筑中的低温高湿运行条件,在式(3)的水解反应老化过程中,其老化因子(k)通过考虑湿度的修正Arrhenius 数学模型表示[16]:

式中:A 为Arrhenius 常数;E 为活化能,是与温度无关的常数;R 为气体常数;T 为绝对温度;ch为水蒸气摩尔浓度:

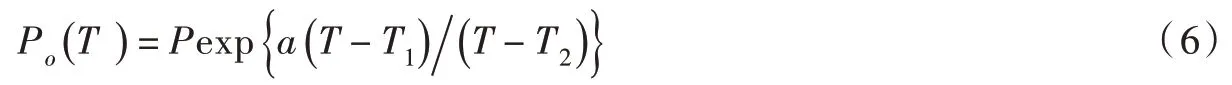

式中:RH 为由百分比标记的相对湿度;Po( T )为绝对温度T 下的饱和水蒸汽压,由Tetens公式算出[17]:

其中:P=610.8Pa;a=17.27;T1=273.16K;T2=35.86K。

对式(4)两边取对数可得到:

根据式(3)和化学反应速率理论,氨酯键摩尔浓度cu在不同的湿度RH 和绝对温度T 中随时间的变化率满足以下微分方程:

本文采用氨酯键的摩尔浓度的衰减来表征氨酯键成分力学性能的变化,氨酯键成分力学性能保持率可表示为:

其中老化寿命te表示从材料服役到力学性能保持率Rres到达临界值所需的时间。

联立式(8)、式(9)和式(10),可得到任意时间下的氨酯键成分力学性能保持率,具体表达形式为:

对式(11)两端取对数可得到氨酯键成分不同力学性能保持率Rres下的老化时间:

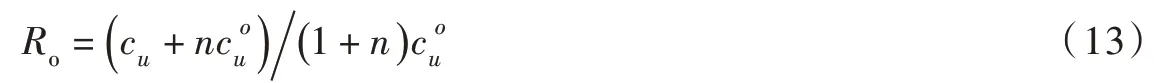

2.2 聚脲涂层老化原理聚脲材料的力学性能取决于材料构成中氨酯键与脲键含量,考虑到脲键极性远远大于氨酯键极性,水分子难以侵入脲键,本文假定脲键不发生(或不易发生)水解反应。聚脲材料的力学性能保持率Ro定义为:

式中:n 为初始脲键摩尔浓度与初始氨酯键摩尔浓度的比值,ncuo表征脲键的存在对于聚脲防渗涂层力学性能的贡献。

聚脲涂层中的氨酯键成分水解老化后,将会影响材料聚脲防渗体系整体的连续性,继而产生奇异应力场使防渗涂层破坏。基于以上分析,本文应用氨酯键贡献力学性能保持率Rres作为聚脲防渗涂层失效判定参数,根据式(9)、式(13)可知,聚脲涂层的力学性能保持率临界值Roe与氨酯键贡献力学性能保持率临界值关系为:

3 老化参数确定

高分子体系材料的老化因素主要为紫外线和水的作用,其中试验结果显示自然暴晒后聚脲材料光泽度变化剧烈,但是其力学性能变化相对较弱[10,18]。本文以水解老化作为研究对象,力学性能取抗拉强度作为评价指标。

3.1 湿热老化试验试验采用n=1 聚脲弹性体,取抗拉强度保持率临界值Roe=60% ,对应氨酯键贡献抗拉强度保持率Rrees=20% 。通过老化釜装置湿热加速老化后,将试验片取出并在标准实验室环境中放置18±2 h,之后使用万能拉力试验机进行试验。

不同工况与参数如表1所示,为模拟水工结构高湿运行条件,本文将湿度RH 设置为85%。试验分别测定了不同温度下试验片经过20、 40、 60 和80 d 试验龄期后的抗拉强度。

表1 不同工况与参数

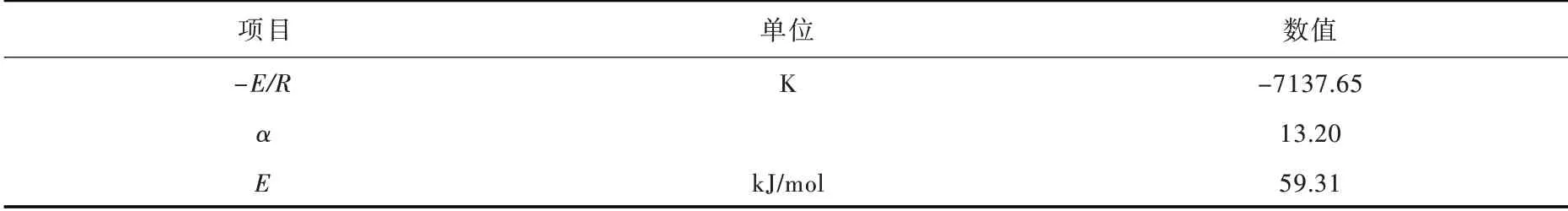

3.2 参数拟合由式(11)可知,氨酯键贡献抗拉强度力学性能保持率Rres的对数与老化时间t呈比例,因此对Rres坐标轴进行对数处理。如图1所示,通过线性差值可得到Rres降至20%所需的老化寿命te。根据老化寿命te和表1中水蒸气摩尔浓度ch可得到k ch,具体数值如表2所示。

表2 不同工况下老化因子与水蒸气摩尔浓度比值

图1 氨酯键贡献抗拉强度保持率和老化时间

图2 ln( k ch )和T -1回归关系

表3 回归关系几何参数与活化能

4 聚脲涂层寿命预测

由式(14)可知,脲键与氨酯键比n 越低,则相同条件下聚脲防渗涂层抗拉强度保持率降至60%时对应的氨酯键贡献抗拉强度保持率越高,聚脲防渗涂层所需老化时间越短。因此脲键与氨酯键比n 高低对聚脲防渗涂层的耐久性起着关键作用。目前还未有对不同脲键与氨酯键比的聚脲涂层老化分析。

4.1 不同脲键含量聚脲涂层寿命预测针对水利工程施工中选取不同配方聚脲材料的情况,本节将预测分析不同n 对应的老化寿命te,供设计人员参考,如表4所示。利用式(14)计算了不同n 对应的氨酯键贡献抗拉强度保持率临界值。根据式(11)预测了湿度为85%,温度分别为15、20 和25 ℃下的老化寿命te,计算结果如图3所示。

从图3可以看出,随着脲键与氨酯键比n 的增大,聚脲防渗涂层的老化寿命te逐渐增加,在20 ℃和85%RH 条件下,以n=0.7 的老化寿命为基准,随着n 的增加,te分别增长了11.7%、25.2%、41.2%和60.8%。同时随着温度的降低,脲键对老化寿命的延长效果显著增强。以n=1,25 ℃和85%RH 条件下的te为基准,随着温度降低,te分别增长了100.3%和312%。

表4 不同n 的氨酯键贡献抗拉强度保持率Rres

图3 不同n 的聚脲材料老化寿命

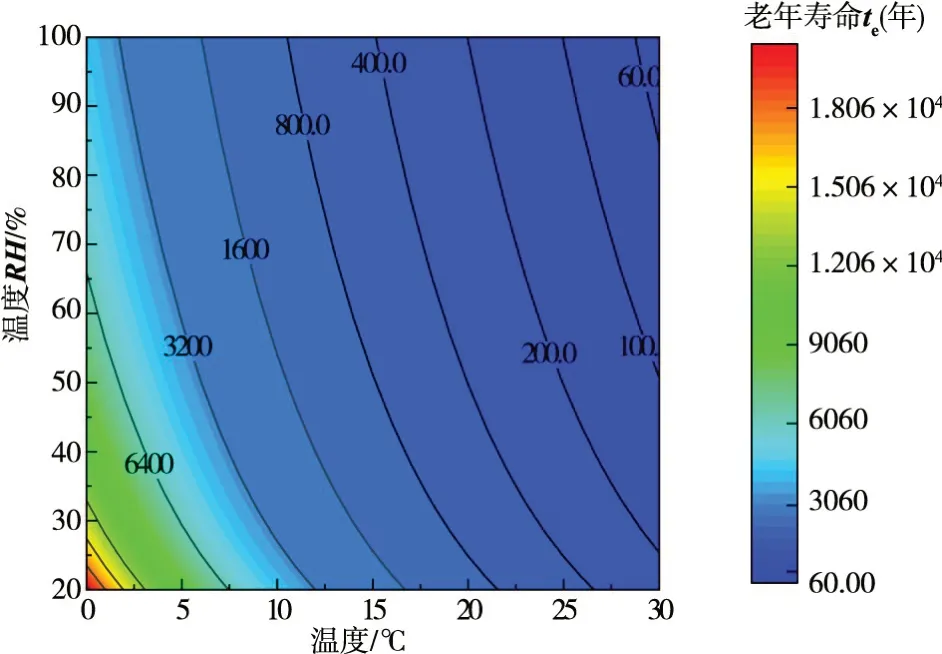

图4 任意温湿度老化寿命等高线图

4.2 不同温湿度条件下聚脲涂层寿命预测针对不同地区可能出现的不同气候条件,本节将以我国可能出现的温度与湿度为变量,计算工程中聚脲防渗涂层老化寿命。考虑到温度在0 ℃以下时涉及水分的冷冻膨胀,不在本文的讨论范围之内,故温度的变化区间取为[0 ℃,30 ℃]。湿度的变化范围为[20%,100%]。由式(11)和式(14)可得到不同温湿度条件下,n=1 的聚脲材料水解老化寿命,等高线图如图4所示。从图4可以看到,聚脲防渗涂层在绝大部分工况下的老化寿命大于60年,即使在高温高湿的少数环境下临界老化时间仍大于50年。

4.3 聚脲防渗涂层温湿度影响与以往的研究不同,本文提出的聚脲材料水解老化寿命预测理论不仅考虑了温度作用,同时可以预测温度与湿度耦合条件下材料的力学性能保持率。本节将以n=1 的聚脲涂层作为研究对象,分析聚脲涂层力学性老化过程中温湿度的影响。

图5为相同温度不同湿度条件下聚脲防渗涂层的氨酯键贡献力学性能保持率Rres变化曲线。从图5可以看出,在1 ℃、5 ℃和10 ℃3 个工况下(图5(a)—(c)),Rres老化速率随着湿度RH 的增加逐渐加快。此外,以在RH=20% 时为例,经过150年的老化后Rres下降区间分别为1.3%、2.5%和5.4%。此后随着温度的升高,Rres降低速度显著加快,20 ℃、25 ℃和30 ℃工况下(图5(d)—(f))下降区间增长为21.6%、38.5%和61.4%。同时在低温条件下(1 ℃至10 ℃),Rres与老化时间t 基本呈现出线性关系,随着温度的升高,不同湿度下Rres与老化时间的线性相关特性逐渐丧失。故Rres与老化时间线性相关特性消失与湿度相关性较低,温度为关键影响因素。

5 聚脲防渗涂层材料设计

本文的寿命预测理论将氨酯键与脲键解耦,试验中所得试验参数表征氨酯键的老化速率。因此考虑不同等级与运行环境下的水工结构对防渗涂层的服役时间有着不同的需求,在已知温度、湿度和设计老化寿命的条件下,由式(14)可反推得到如式(15)所示的工程所需聚脲防渗涂层脲键与氨酯键比n。同时根据工程的重要性,设计人员可选取不同的聚脲涂层力学性能保持率临界值。

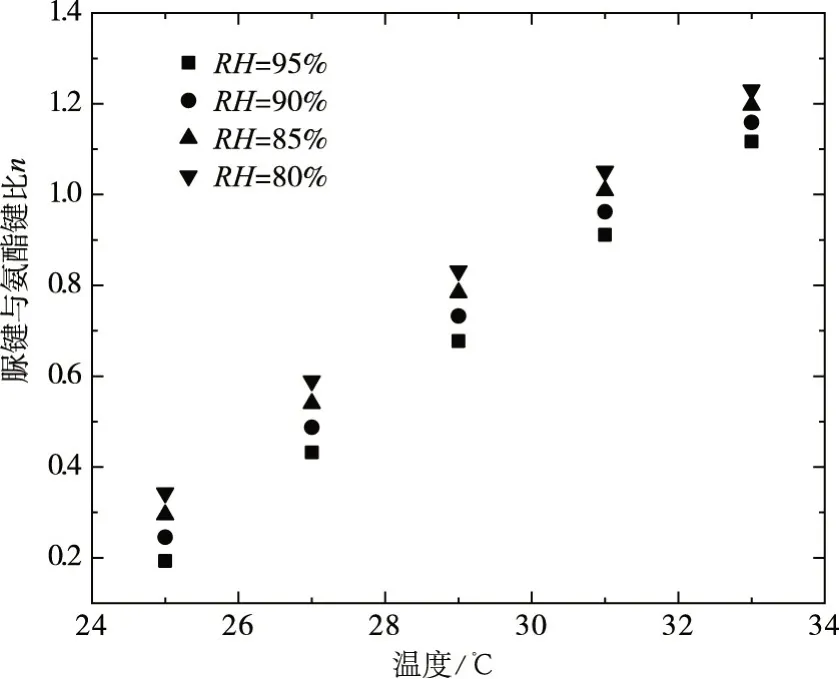

根据试验参数计算设计老化寿命te=50年时,不同温湿度条件下聚脲防渗涂层所需的脲键与氨酯键比n 。运行环境如表5所示,计算结果如图6所示。从图6可以看出,在湿度相同时,随着温度的升高,聚脲防渗涂层为达到设计老化寿命所需的脲键含量显著增加;当温度相同时,随着湿度的增加,达到设计老化寿命的脲键与氨酯键比n同样有所增长。

图5 相同温度不同湿度下Rres 变化曲线

表5 运行环境

6 结论

图6 脲键与氨酯键比n 与温度、湿度关系

本文在充分考虑聚脲涂层化学键构成和物理力学性能水解老化因素的基础上,进行了不同脲键、氨酯键含量的水工结构聚脲防渗涂层材料力学性能的寿命预测研究,主要结论如下:(1)考虑了聚脲材料存在脲键、氨酯键的共性及氨酯键水解老化机理,推导了氨酯键力学性能保持率达到设计值的老化时间关系,在低温条件下,氨酯键贡献力学性能保持率与老化时间呈线性关系,随着温度上升,该特性逐渐丧失。(2)通过湿热加速老化试验拟合了氨酯键水解老化参数,即Arrhenius 老化公式的活化能及不同工况下老化因子与水蒸气摩尔浓度比值,该参数对聚脲材料寿命预测起到关键作用。(3)应用脲键、氨酯键含量不同的聚脲材料水解老化寿命预测理论及公式分析结果表明,随着脲键含量的增加,聚脲防渗涂层的老化寿命随之增加;在同一湿度条件下,随着温度的降低,脲键对老化寿命增长的效果显著增强。在温度变化区间为[0 ℃,30 ℃],湿度变化区间为[20%,80%]的环境条件下,脲键与氨酯键比为n=1 的聚脲防渗涂层的水解老化寿命可达50年。(4)针对实际运行环境的温湿度及水解老化寿命设计值,反推得出的聚脲涂层脲键含量,进而可设计满足耐久性要求的聚脲材料配方。