1 000 MW 超超临界机组旁路系统配置优化

2020-05-06

(神华福能发电有限责任公司,福建 泉州 362712)

0 引言

对于高参数、大容量的1 000 MW 超超临界机组,正确认识汽轮机旁路的功能和作用,选择合理的旁路系统,对于机组长期安全、高效运行具有非常重要的意义。

目前国内汽轮机旁路配置主要有2 种类型。日本技术流派的机组,以东汽引进型1 000 MW汽轮机为代表,采用高压缸启动,一般设计40%BMCR(锅炉最大出力)以下的一级旁路;有的甚至不配旁路,使用5%BMCR 的疏水系统。欧洲技术流派的机组,以上海汽轮机厂、西门子等汽轮机厂商为代表,通常为高中压联合启动,一般采用二级串联旁路系统[1]。

神华福建罗源湾发电厂选用东方锅炉厂∏型29.4 MPa(a)/605/623 ℃直流炉,最大连续蒸发量为2 880 t/h;选用哈尔滨汽轮机厂改进型一次中间再热28.0 MPa(a)/600/620 ℃湿冷机组,额定功率1 000 MW。初步设计时,按照主机条件及国内常规配置方案,选用了42%BMCR 高旁容量的二级旁路系统。随着对汽轮机旁路功能认识的提高,改为100%BMCR 高旁+70%BMCR 低旁、带安全阀功能的二级旁路。

在此之前,采用东方锅炉厂直流炉的1 000 MW 机组,无论匹配何种汽轮机、旁路,均未取消过锅炉过热器安全阀系统,没有用旁路代替安全阀功能。当然,也未曾配置过大容量的二级旁路,更没有相应的控制原则。

1 旁路的功能作用

1.1 传统认识上的作用

传统观点认为,汽轮机旁路主要有启动、安全、压力调节功能。

(1)启动:机组启动时,锅炉在启动阶段,因蒸汽参数未满足汽轮机冲转要求,通过旁路系统可以控制锅炉蒸汽压力和温度,快速升温升压,使启动参数能较快匹配汽轮机金属温度。

(2)安全:当主汽及再热蒸汽压力异常,或机组甩负荷时,旁路快速开启,减少安全门动作,避免主燃料跳闸。二级旁路还可以防止再热器干烧,避免启动阶段再热器干烧,减缓蒸汽管道温度变化,减少氧化皮产生及剥离。

(3)压力调节:在机组负荷瞬时降低一定幅度的过渡过程中,旁路参与主汽压力调节,稳定汽轮机机前压力;当机组负荷低于锅炉不投油稳燃负荷时,分流主汽流量,稳定锅炉燃烧。

1.2 新技术应用后的新作用

随着超超临界技术的推广应用,对旁路系统的作用有了更深入的认识。

(1)改进基建阶段吹管效果:新机组调试阶段,通过酸洗、吹管等措施对锅炉受热面和主汽、再热管道进行清洗,去除杂物和污垢,保护汽轮机。采用临时系统吹管后,在总体冲洗干净的炉管中,仍不可避免存在零流速区的残留固体颗粒,难以彻底清除。而采用大容量的旁路系统,可利用永久的主汽、再热及旁路系统,对锅炉过热器、再热器内的固体颗粒进行最大限度的吹扫,进一步提升系统清洁度[3]。

(2)减轻运行机组固体颗粒物侵蚀:固体颗粒物侵蚀主要发生在锅炉启动阶段,因锅炉受热面受热冲击引起水冷壁氧化皮剥离,形成固体颗粒,对汽轮机产生侵蚀。采用大容量的旁路系统,可以在机组每次启动时“代替吹管”,即通过锅炉加旁路运行,进行大流量、高动能吹扫,极大程度地将已经产生的固体颗粒直接排入凝汽器,改善汽轮机固体颗粒物侵蚀问题。

(3)FCB 功能:大容量的旁路,有利于实现停电不停机、停机不停炉及FCB(快切负荷)功能。旁路容量越大,越有利于工质回收;但低旁容量受到凝汽器容量的限制。

2 关键的技术创新

基于认识的深入和提高,将神华罗源湾发电厂旁路系统改为100%BMCR 高旁+70%BMCR 低旁、带安全阀功能的二级旁路。为充分发挥大容量旁路系统的功能,同时提出了取消锅炉过热器安全阀、满足FCB 等功能。

2.1 安全阀系统配置优化

采用100%BMCR 高压旁路后,具有了替代过热器安全阀的功能,从简化系统、降低投资,避免功能重复的角度,应该取消过热器系统的安全阀。

按照《ASME 锅炉及压力容器规范国际性规范动力锅炉建造规则》及TSG G0001—2012《锅炉安全技术监察规程》,要求在低过至屏过、高过出口、低再入口和高再出口设置安全门;其中,高过出口需要设置PCV 阀(电磁泄放阀)和弹簧式安全阀,故国内现有超超临界机组均装设有过热器安全阀。

根据GB/T 16507—2013《水管锅炉》规定,“装有容量为100%快速旁路的直流锅炉,其高压旁路使用组合一体的安全旁路三用阀(减温、减压、安全)时,可只在再热器上装设安全阀,安全旁路三用阀的保护控制必须可靠。再热器安全阀的排放量为全部三用阀的流量和其喷水量之和。”因此,本工程在旁路上设置了安全阀,取消了锅炉过热器系统的全部安全阀。这在东方锅炉厂直流炉安全阀系统设置方面属首次应用。

仅在高再出口设置了安全阀。安全阀的排放量为100%BMCR,当汽轮机低真空故障时,不允许大量蒸汽进入凝汽器,低压旁路将被闭锁,高压旁路来的蒸汽就可以通过再热安全门泄放。从泄压的角度,可调式安全阀和弹簧式安全阀都能够满足安全要求;从控制的角度,适合选择可调式安全阀。

2.2 再热器材质升级

在机组FCB 工况时,几乎全部的过热蒸汽将经过高压旁路进入锅炉再热器。此时若减温水故障,将可能导致再热器超温爆管。因此,需按照减温水全部失去的工况,对再热器材质进行核算和升级。

核算的极端边界条件是BMCR 工况下汽轮机故障,高旁4 路减温水均未投入,烟温挡板未动作;材质核算的标准是运行温度不超过材料最高允许使用温度。经核算,低再入口温度由正常工况下的351 ℃升至525 ℃,低再出口的工质温度由正常工况下的531 ℃升至604 ℃,因此,对低温再热器的材质进行了升档,如表1 所示。

表1 再热器材质升档情况

需要指出的是,虽然极端工况为小概率事件,但是一旦发生,将导致再热器大面积爆管的严重事故,危害极大。因此,再热器材质升级是十分必要的。

2.3 控制策略的调整

大容量旁路设置,使机组具备了停电不停机、停机不停炉及FCB 功能。为了实现这些功能,对机组的控制策略、控制原则进行了适应性调整。以联锁保护为例,以往的机组大多采用锅炉、汽轮机、发电机相互联锁跳闸的横向联锁保护方式,即炉、机、电中任何一个跳闸即导致机组联锁停机。这种控制方式不适应停电不停机、停机不停炉及FCB 功能要求,频繁的启停机还会增加氧化皮的产生和剥离。为此,神华罗源湾发电厂调整了控制策略,采用了单向联锁的方式,“向后跳”而不“向前跳”。只有在锅炉跳闸后,才会使汽轮机及发电机发生连锁跳闸;但当汽轮机、发电机跳闸时,只向后联跳,不向前联跳锅炉;特别是电网或主变压器出现故障,则只跳主变压器出口开关,不联跳炉、机、电[10]。

三用阀二级串联旁路的控制特点,还在于正常运行之后的投入模式。在所有高旁阀位关闭并且全部蒸汽进入汽轮机后,旁路转为滑压跟踪溢流模式。当压力升高到滑压曲线偏置值以上时,高旁自动由全关状态开始,溢流调节主汽压力;当发生电网故障、发电机或汽轮机跳闸时,高旁由滑压跟踪溢流模式转为压力控制模式,将主汽压力逐步下滑至根据高压转子温度计算而得的汽轮机冲转压力[2]。

图1 二级串联旁路系统

3 系统配置变化情况

二级串联旁路,指新蒸汽绕过HP(高压缸),经减压减温后进入再热器(高压旁路),蒸汽从再热器出来后继续绕过IP(中压缸),经减压减温后进入凝汽器(低压旁路),如图1 所示。

3.1 旁路容量

旁路系统的容量必须满足各种工况的要求。

3.1.1 改型前的旁路容量

初步设计时,着重按启动功能进行旁路选型。根据锅炉厂和汽轮机厂的启动曲线,分析汽机/锅炉冷态、温态、热态、极热态等工况的运行参数,计算了旁路系统的容量。

流量折算公式为:

式中:De,Pe,Ve分别为额定参数下旁路阀全 开时的质量流量、压力、比容;Dc,Pc,Vc分别为启动工况下旁路阀全开时的质量流量、压力、比容。

通过折算,高压旁路的容量为42%BMCR 以下;低旁出口的蒸汽压力为0.6 MPa,160 ℃,反算入口蒸汽流量约为1 560 t/h,核算低压旁路容量为BMCR 锅炉蒸汽量2 880 t/h 的54%。所以,初步设计中选用了42%BMCR 高旁+55%低旁的二级串联旁路。

3.1.2 改型后的旁路容量

改型时,从提高冲管时的动量比、防止固体颗粒物侵蚀,停机不停炉及满足FCB 功能角度,将高压旁路的容量定为100%BMCR。因为锅炉的负荷响应速度远远低于汽轮发电机组,甩负荷时,借助汽轮机调速系统、发电机励磁系统,汽轮发电机组可以在1 s 内完成负荷变化;而锅炉由于庞大的热惯性和燃烧调节的延时性,响应负荷需要较长的时间。大容量旁路,可以在甩负荷时,使锅炉蒸汽借道旁路而维持运行。所以,大容量旁路是重要的系统保障。

低压旁路的容量,以不增加凝汽器面积及凝结水泵出力为原则。差别在于:机组正常运行中,由于各级抽汽的存在,到达凝汽器的蒸汽量远低于再热蒸汽量;而低压旁路不但将再热蒸汽全部送入凝汽器,还投入较大量的减温水。如果按低旁容量选择凝汽器,不仅会增加投资,而且汽机房布置会限制凝汽器面积的任意增大。因此,按照允许进入凝汽器的蒸汽量为2 100 t/h(含减温水量),选择了70%BMCR 的低旁容量。

需要指出的是,在FCB 工况下,进入冷再热管的蒸汽量包含高压旁路的减温水,其量为主蒸汽量的约16%。但此时汽动给水泵、除氧器都直接或间接地取用冷再热蒸汽,其用量一般不少于高压旁路喷水量,所以低压旁路的容量,仍以锅炉BMCR 工况蒸发量为容量基数。

3.2 系统配置对比

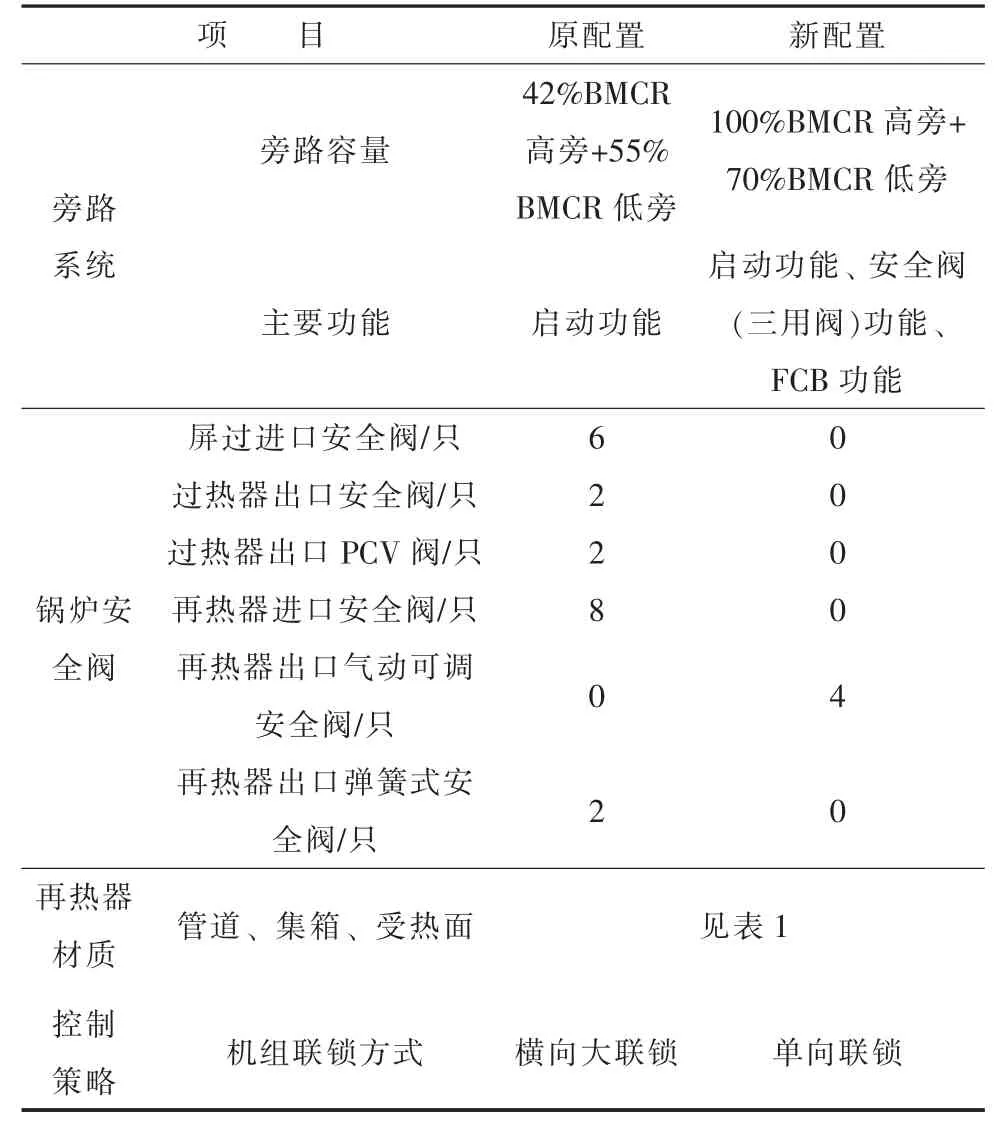

经过对安全阀系统、再热器材质、控制策略等方面的论证,具备了旁路改型的条件。三用阀的采用、FCB 功能的具备,完善了旁路系统的配置。系统变化情况见表2。

表2 系统配置对比

4 投资变化及经济效益分析

从系统配置可以看出,主要在旁路系统、锅炉安全阀系统、锅炉再热器及管道方面增加投资。相对于42%BMCR 小容量二级串联旁路,2台机组的旁路改型及锅炉调整会增加估算费用约3 250 万元。

分析认为,配置大容量旁路后,机组启动阶段可通过锅炉带旁路运行,实现大流量、高动能吹扫,将安装、检修或启动阶段产生和剥离的氧化皮吹扫至凝汽器,减轻汽轮机固体颗粒物侵蚀,避免汽轮机侵蚀造成效率下降,实现长周期“保效”运行;并可一定程度避免氧化皮剥落造成的堵管、爆管等事故,提高机组运行可靠性[8]。

同时,具备FCB 功能后,可实现停机不停炉,事故抢修后可快速恢复机组运行,减少了机组启动费用。

5 结语

旁路系统的选型,要在结合汽轮机启动方式、锅炉热力系统设置的基础上,正确认识项目对旁路系统的功能需求。

神华福建罗源湾发电厂在初步设计确定旁路系统型式、容量后,对旁路功能作用进行了再认识、再提高,决定改变已经选型的42%小容量旁路;采用突破常规的思维,优化锅炉安全阀系统配置,调整了联锁控制方式,改用了100%BMCR高旁+70%BMCR 低旁、带安全阀(配三用阀)功能、带FCB 功能的二级旁路;并适应系统参数变化需求,升级了再热器材质。

需要特别指出的是,要正确认识旁路的功能和作用,结合机组特征,正确地选择旁路型式、容量。对于超超临界机组而言,旁路仅作启动功能、采用远方手操方式的思维需要转变。