某型号内燃叉车车架振动分析及优化

2020-05-06蓝毅生

蓝毅生

(林德(中国)叉车有限公司,福建 厦门 361000)

0 引言

叉车是重要的物料搬运机械设备,利用货叉取物,在液压起升作用下,对货物进行升降和拖取,启动车胎行走机构后开始搬运货物[1]。车架作为叉车的承载基本结构,刚度和强度均对叉车安全作业影响较大。在实际作业中,因叉车车架振动较为严重,降低了叉车稳定性[2]。为了优化车架,提高车架稳定性,该文通过构建车架模型,分析车架振动情况,提出优化减震方案。

1 内燃叉车车架模型的构建

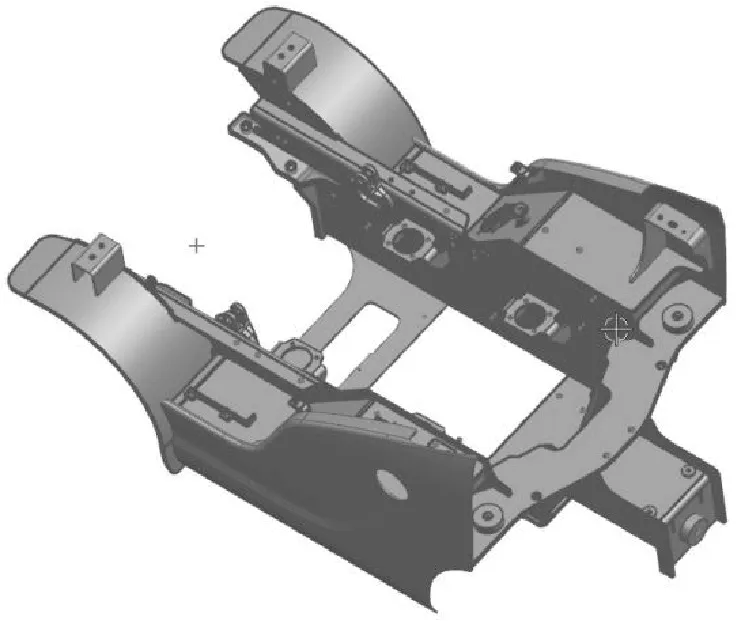

由于车架前横向连接较弱,后向连接较强,且受力板厚度数值较大,导致建模存在细节问题[3]。该文融入几何模型处理技术,对车架模型进行优化处理,消除孔洞、小边等常见问题。如图1 所示为车架模型。

图1 车架模型

2 内燃叉车车架振动分析

在实际作业过程中,叉车处于非自由状态,车架附加结构导致整体重量增加,对其固有频率影响较大,该文在分析车架振动时,将这部分重量计入其中。为了便于分析,以主要附加重量为主,忽略次要因素增加的附加重量。该研究叉车主要附加质量包括发动机和配重,重量分别为255 kg、855 kg。

该研究添加附加重量的方式为质量点添加,即在分析车架自动振动特性时增加重量,从而明确模型构建重量体。关于发动机附加重量分析,其重量数值为225 kg,对应的坐标为(-0.95,0.19,-0.03);关于配重附加重量分析,其重量数值为855 kg,对应的坐标为(-1.66,0.34,0)。

在保持边界条件、材料参数、有限元网络等多个条件保持不变,采用上述附加重量分析法,探究附加重量添加情况下的车架振动情况。通过模拟计算,得到车架模态频率数值,见表1。

表1 车架模态频率数值

通过观察表1 中的数据可知,车架前2 个阶段振动类型为整体变形模态,所以产生的频率较小,从第3 阶段开始振动频率开大幅度增加,这些阶段车架振动类型为局部变形模态,对叉车的振动影响不是很大。

在叉车作业的过程中,车架之所以会出现振动现象是因为其需要承受外部激励和内部激励。当车架某一频率与激振频率吻合时,将形成共振。除此之外,路面不平整也会造成振动,当路面不平度空间记为Ω/m-1,叉车行驶速度v/ms-1,则对应的输入时间频率为

式中,v为行驶速度;Ω为路面不平度。

假设路面不平度波长记为D,则激励频率大小为:

公式(2)中,Dmin代表路面不平度对应最小波长值,vmax代表最大行驶速度,在空载情况下叉车行驶速度为14.5 km/h。由于叉车内部结构与普通车辆存在较大差异,所以在特殊路况下行驶时,仅分析搓板路、未铺装路、平坦路3 种情况即可。该研究对这3 种情况进行测试分析,得到测试结果。表2 为不同度波长与激励频率。

表2 不同度波长与激励频率

该研究叉车发动机怠速转运模式下生成的激励频率数值为28.4 Hz,该数值与实际作业过程中第1 阶段模态频率数值相近。考虑到实际作业过程中的叉车发动机转速与建模转速存在一定偏差,所以在怠速模式下形成共振,最终引发叉车车架剧烈振动。

3 内燃叉车车架优化减震设计

3.1 优化流程

依据前文分析可知,叉车发动机怠速转运模式下激励频率数值与实际作业过程中第1 阶段模态频率数值相近,所以可以将第1 阶段频率调整作为内燃叉车车架优化研究切入点。按照此研究思路,该文采用单步优化法,主要对叉车作业第1 阶段频率进行优化,从而达到提高车架低频动态特性的目的。拟定优化流程如下。

第一步:以叉车第1 阶段频率变化为依据,对车架减震模型设计变量进行初始化处理。

第二步:通过分析各个变量之间的关系,构建参数化结构模型。

第三步:将车架第1 阶段频数值代入模型中加载参数,通过计算分析求解数值。

第四步:根据计算结果特征,从中提取车架模型中板件厚度优化变量,并标明。

第五步:设置评价标准,按照此标准对优化参数进行评价,如果结果为“最优”,则执行第六步,反之,修正优化模型变量,并返回第二步。

第六步:生成最优优化减震设计模型及变量,退出迭代优化处理。

第七步:叉车作业第1 阶段频率优化结果,并采取一定处理。

3.2 变量取值

为了尽可能地减小车架固有频率,该研究以第1 阶段频率振动作为主要优化对象,通过减轻车架重量,实现振动频带优化,设计变量为车架板件厚度,包括d1、d2、d3,设置这3 个板件初始厚度为12 mm、14 mm、14 mm,优化变化范围10 mm~15 mm, 3 个板块均设置2 个取值,即10 mm、15 mm,形成8 组样本空间。变量取值,见表3。

表3 变量取值

通过观察表3 中的f1 频率值可知,d1 对车架整体结构频率影响较小,且该数值的增加,不仅不会提高频率,还会使得频率有所降低。d2 和d3 对车架结构频率造成的影响与d1 特性相反,车架频率值随着厚度的增加而提高。综合对比表3 中的8 组数值及计算结果,编号为4 的点频率最大,对应3 个板件厚度参数依次为10 mm、15 mm、15 mm,此时第1 阶段模态频率大小为29.5 Hz,该数值高于怠速运转模式下28.7 Hz,成功避开了发动机激励频率,降低了车架发生振动可能性,在一定程度上改善了车架振动。

4 优化验证

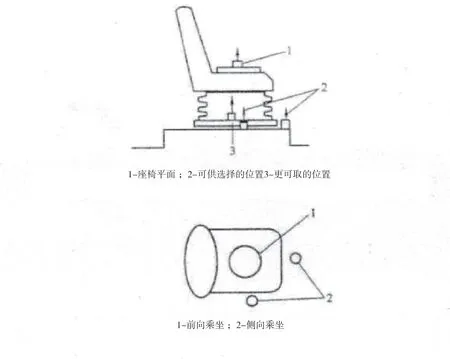

为了验证上述优化设计方案的可靠性,该文对优化前后叉车的振动进行测试,以加速度作为测量指标。在测试跑道上设置2 个障碍物,高度为10 mm,宽度为150 mm,车辆行驶速度为10 km/h,载荷为900 kg。如图2 所示为叉车测量位置与方向。

图2 叉车测量位置与方向

图2 是对叉车垂直方向加权均方根数值进行测定,连续测定多次,当偏差系数不足0.15 时,结束测量。按照以下公式来测量振动加速度,结果见表4、见表5。

表5 优化前后叉车振动加速度测量对比统计结果

综合观察表4 和表5 中的测试结果可知,优化后车架振动加权数值为0.69 m/s2,较未优化前有所改进,并且振动变化幅度下降了53.2%。由此推断,该文设计的内燃叉车车架优化减震设计方案具有较好的减震功能,符合优化设计需求。

5 结语

该文围绕内燃叉车车架振动问题展开研究,通过构建车架模型,对车架振动特性进行分析,提出优化设计方案。该方案采用单步优化法,主要对叉车作业第1 阶段频率进行优化,以此提高车架低频动态特性。测试结果表明,该文设计的车架优化方案可以有效降低振动幅度,有助于提高车架稳定性。