火电厂水务管理及废水零排放的探讨

2020-05-05虞启义华杰石靖

虞启义 华杰 石靖

(中国联合工程有限公司,浙江 杭州 310052)

1 概述

目前,全国水资源日益匮乏和环境保护日趋严峻,火力发电厂作为耗水和排污大户,其用排水指标已成为电厂运行的主要技术经济指标之一[1]。火电厂水务管理是火电厂水系统的核心管理,在确保安全经济运行下,进行全面厂水务管理和平衡,使之节约用水、一水多用、综合利用,并通过各种零排放处理工艺,最终实现全厂废水的零排放[2]。

山东省作为我国缺水省份之一,本次以山东某新建2×350 MW电厂为契机,对火电厂水务管理和零排放进行深入分析探讨。

2 水源条件

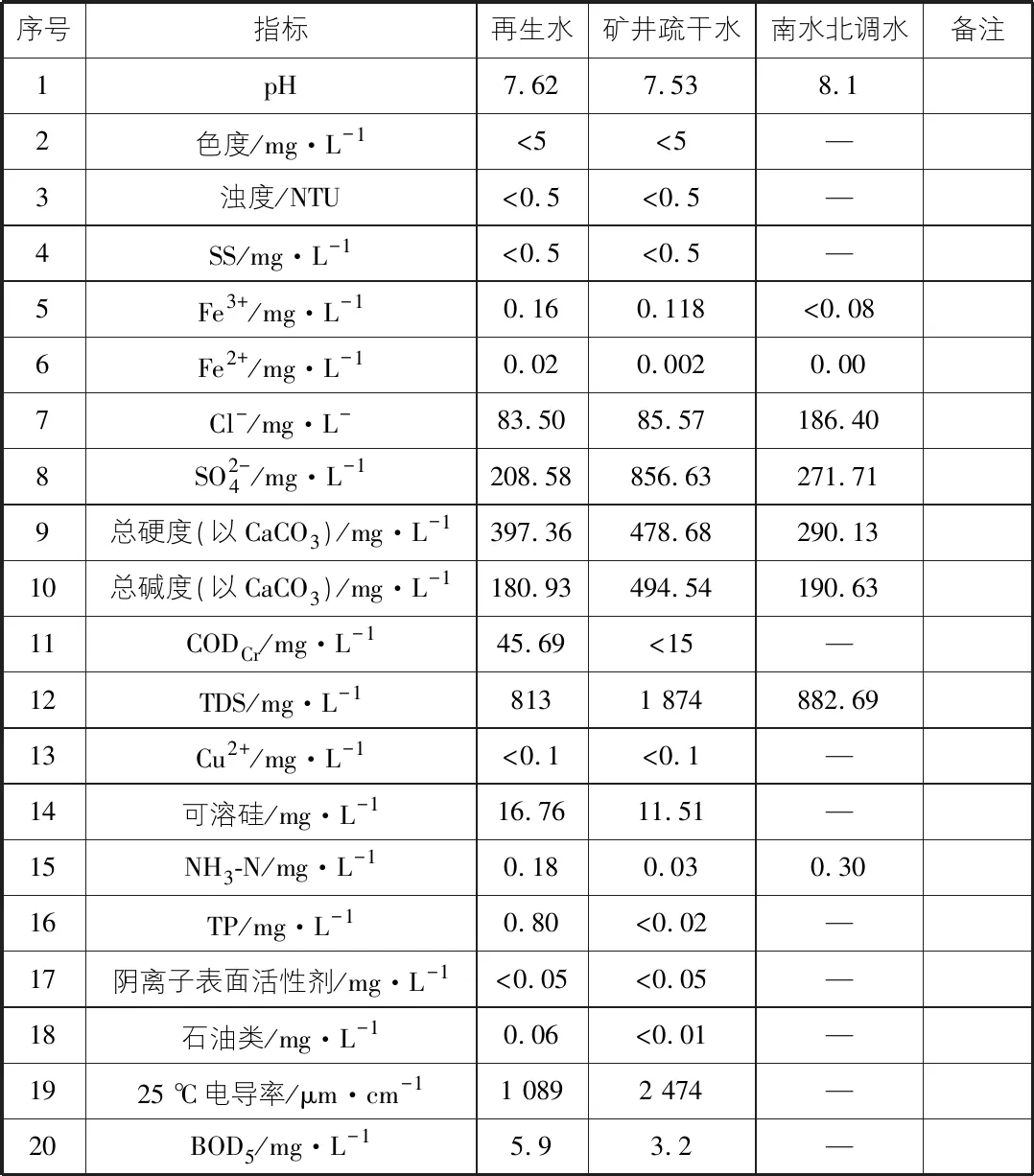

山东某新建2×350 MW电厂位于山东滕州,采用带自然通风冷却塔的开式循环供水系统,项目为煤矿的坑口电站,并兼为周围企业居民供热。为节约用水,生产及消防用水采用污水处理厂排出的再生水、矿井的疏干水,另有南水北调水作为电厂备用水源。其各类水质情况如表1所示。

从表1看出,再生水的电导率、TDS、硬度和碱度等各指标均优于疏干水,考虑锅炉补给水的水质要求及处理成本,优先选用再生水作为锅炉补给水的主要水源,不足部分采用循环水系统的排污水。

矿井的疏干水作为循环水的补水,因疏干水总碱度和总硬度均比较高,用作循环水系统补充水时,需要设置加酸等处理,以防循环水系统结垢[3]。

3 电厂各系统的给排水特点

3.1 循环水系统

电厂开式循环冷却水系统为电厂最大用水和排污点,主要耗水量包括冷却塔的蒸发、风吹损失和系统排污。

蒸发损失:主要由机组热负荷以及环境条件决定,目前无法回收此部分损失水量。

风吹损失:根据《火力发电厂水工设计规范》[4]规定,安装除水器的自然通风冷却塔,水可按循环水总量的0.05%计。目前随着高效除水器的开发和安装,此部分损失在不断减少。

排污损失:根据补充水的水质、循环水处理方式等[5,6],为防止系统结垢腐蚀,选择合适的循环水浓缩倍率,确定排污损失率,从而得到循环水排污量。根据原水的硬度及氯离子的情况,本项目夏季最大排污量为337 m3/h,循环补水量为1 370 m3/h。

表1 各类用水水质分析表

3.2 锅炉补给水系统

为节约用水,锅炉补给水处理系统水源主要采用污水处理厂提供的再生水,该系统排出的废水含盐量及氯离子浓度经反渗透浓缩后进一步提高,仅可用于对水质要求低的煤泥调浆和脱硫系统,进行综合利用。

3.3 厂区公用水系统用水

包括厂区道路冲洗、普通汽车冲洗、油罐区的杂用水,以及输煤系统翻车机、胶带机的喷雾除尘用水等,这些系统对水质要求不高,可采用循环水系统排污水;厂区绿化用水可采经处理合格的生活污水。

3.4 脱硫用水

脱硫系统采用石灰石—石膏湿法脱硫,其工艺用水为石灰配浆用水,对水质要求较低。脱硫用水在脱硫过程中经烟气蒸发损耗,剩余少量脱硫废水含有重金属及很高的氯离子,需要进行深度处理以及浓缩结晶处理工艺,方能实现零排放。

3.5 煤泥调浆用水

煤泥调浆用水用于煤泥调湿,调湿后的煤泥便于输送,其对水质的要求最低,煤泥调浆水最终进入锅炉焚烧蒸发消耗。

3.6 输煤系统用水

输煤系统用水主要包括栈桥、转运站地面冲洗、煤场洒水抑尘、汽车卸煤抑尘等,该部分相对水质的要求不高,但其特点间歇用水,时断时续;其中煤场洒水进入煤中,并随煤通过输煤皮带进入锅炉焚烧消耗,其余冲洗用水除少部分蒸发损耗,大部分与煤粉尘混合,通过地面和管道排放到煤灰废水处理站,经煤废水处理后,清水重新回用于输煤系统,损耗部分可由循环排污水补充。

3.7 除灰系统用水

火电厂一般采用干除灰、渣系统,干灰、干渣可综合利用,仅当灰渣无法处置时,需要少量的水用于搅拌加湿除尘,该部分水质也要求低。

4 全厂水务管理及废水零排放

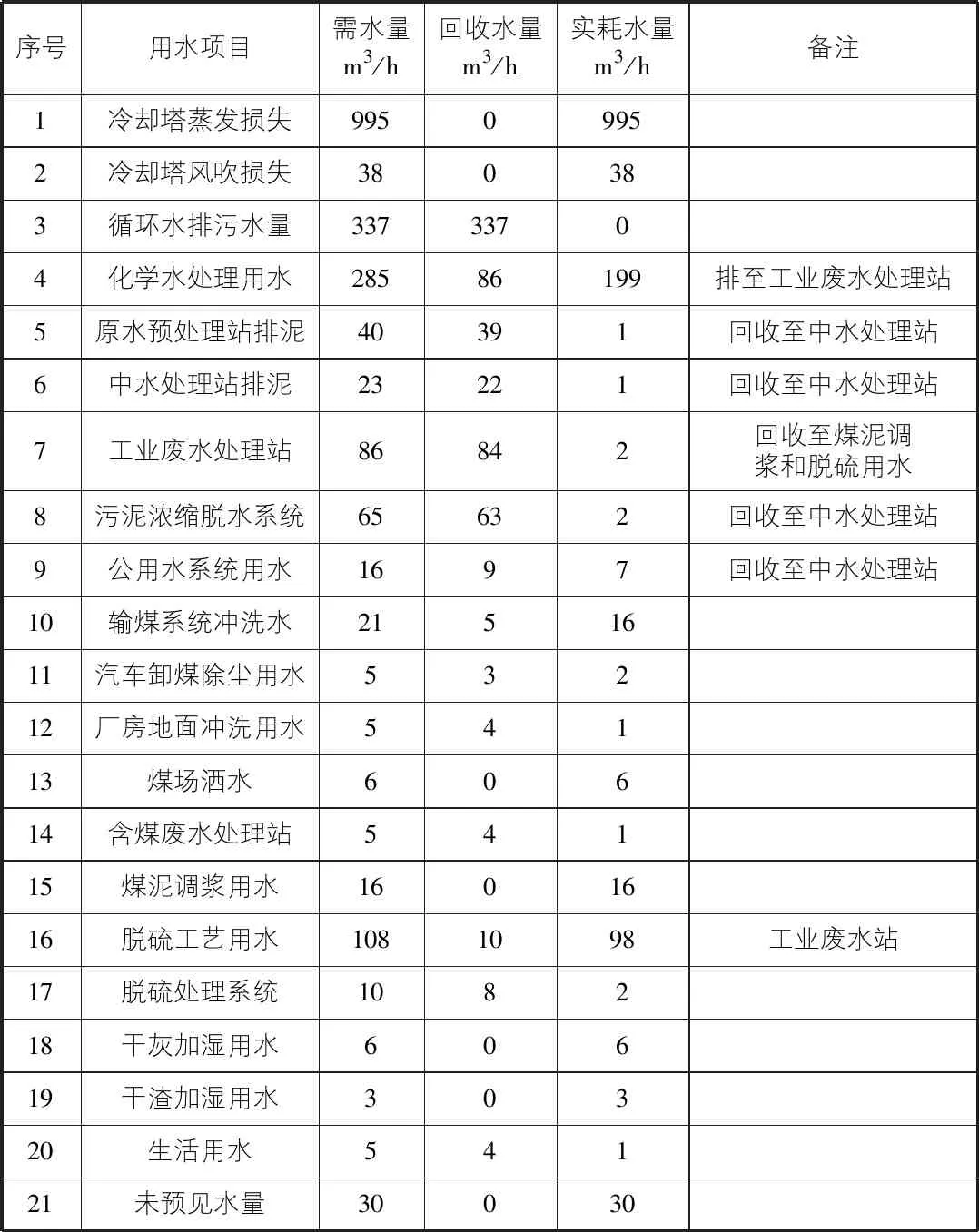

4.1 全厂各类用排水量

通过对全厂各类用水排水项、水量及水质的分析,充分采取一水多用、处理回收、综合利用等节水措施后,进行水量平衡设计,夏季额定抽气最大水量时,各类用水点的情况见表2。

4.2 废水零排放实现

4.2.1用水、排水水质等级及梯级使用

根据电厂各系统排水特点及水质分析,排水水质从优至差排序为:

循环水排污水>油灌区含油污水排水>工业废水>脱硫废水。

其中脱硫废水的水质最差,含盐量和氯离子最高,故需要做零排放处理。

结合电厂各系统用水特点及水质要求,其中可采用较差的水质为:

1)胶带机喷雾用水(运行时使用);

2)翻车机室喷雾抑尘(运行时使用);

3)汽车冲洗用水(运行时使用);

4)油灌区用水(夏季油罐超温时使用);

5)输煤系统冲洗(间歇使用);

6)汽车卸煤除尘(间歇使用);

7)厂房地面冲洗(间歇使用);

8)煤场洒水(间歇使用);

9)除渣系统(间歇使用);

10)干灰加湿(间歇使用);

11)脱硫工艺用水(连续使用);

12)煤泥调浆(连续使用)。

表2 最大工况下各类用水排水情况表

通过进一步分析,可使用最差水质的系统为:脱硫工艺用水、煤泥调浆、除渣系统和干灰加湿用水。灰渣可用于市场出售,不能加水,故正常时除渣系统和干灰加湿用水为零,为减少对回用水系统的影响,并入煤灰水回用系统。

此外,胶带机喷雾用水、翻车机室喷雾抑尘、汽车冲洗用水等用水均为间歇用水,在系统运行时才使用,故需水量不能简单的叠加,需要平均化或同时使用系数处理。

输煤系统冲洗、厂房地面冲洗、煤场洒水等用水均为间歇用水,仅当系统需要时使用,且冲洗地面的水可以重新回到煤灰水处理站,经处理后重新使用。

油灌区用水,仅在夏季高温油罐超温时才使用喷淋冷却,故也不能简单的叠加,需要采用同时系数处理。

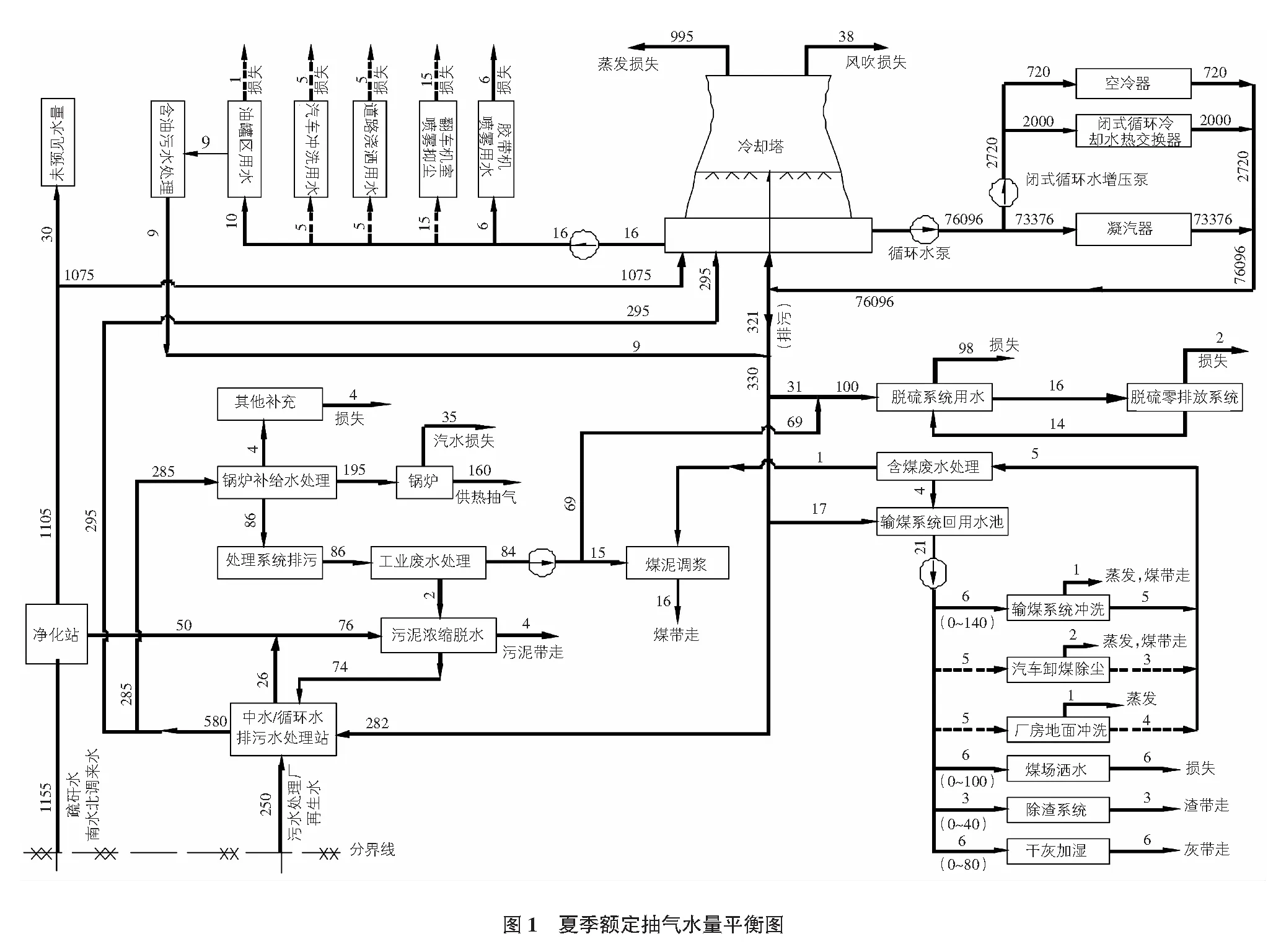

4.2.2水量平衡图

根据上述内容,可绘制水量平衡图,详见图1。

4.2.3废水零排放实现

通过分析,城市污水厂出水的再生水及少量的循环水排污水经中水处理系统后,用于补充锅炉给水处理系统的补水。

循环水排污水部分水用于胶带机喷雾用水、翻车机室喷雾抑尘、汽车冲洗用水等用间歇用水。

同时输煤系统冲洗、厂房地面冲洗、煤场洒水等用水采用煤灰水处理站的出水,产生的污水重新回到处理站,处理后重复循环使用,不外排。

锅炉补给水处理出来的废水,其含盐量和氯离子浓度均很高,为废水梯级用水后端,不适宜用作其他工艺用水,若用于地面冲洗,将会对设备和地面腐蚀,其出路可为煤泥调浆和脱硫工艺用水。

最终产生的脱硫废水,作为全厂的零排放最后末端,其含非常高的氯离子和TDS,无法再利用,需要做零排放处理。

因此利用煤泥调浆用水和脱硫废水零排放处理作为系统末端,最终实现全厂的废水零排放。

5 结语

通过全厂废水零排放,大大降低全厂的用水量,提高用水的合理性,实现设计耗水指标为0.525 m3/(s·GW),优于国家对火电厂节水的有关规定指标0.7 m3/(s·GW)[5]。

针对全厂的各类用水进行分析,利用节水措施,一水多用,梯级使用。把脱硫系统用水和煤泥调湿用水作为废水末端,并通过脱硫废水的零排放处理,实现全厂废水零排放。