泥水顶管废弃泥浆固液分离技术研究与应用

2020-05-05罗云峰

罗云峰

(上海市基础工程集团有限公司,上海 200433)

1 概述

泥水平衡顶管以其具有适用地质范围广,可有效保持开挖面稳定,对管周土地扰动较小,地表沉降较小等诸多优点,而应用于众多顶管工程中。但这种施工方法依靠泥浆压力来平衡开挖面水土压力和泥浆来作为输运携带渣土的介质,不可避免的会使用到大量的泥浆,进而会产生大量的废弃泥浆。目前对这种废弃泥浆的处理方式一般是用交通工具输运至某地倾倒。这种方式会对倾倒地土壤结构和动植物生长造成极大危害,在输运过程中还会产生二次污染,且若采用泥浆罐车输运排放输运效率低且造价高。泥水顶管废弃泥浆组成复杂,是一种由水、膨润土颗粒、黏性土颗粒以及外加剂组成的一种悬浊体系,还掺杂一些不同地层土壤颗粒,一般来说,按体积比计算水占70%~80%,固体颗粒占20%~30%,pH值8.5~12,甚至13及以上,呈碱性。废弃泥浆还具有颗粒细小、级配差、呈粘稠流态、不易脱水等特点,自然干化脱水过程极其缓慢。如果不予以环保处理,废弃泥浆中的有害物质会污染倾倒地土体和水体,进而威胁到人和动植物的健康安全,因此亟待研究泥水平衡顶管施工废弃泥浆绿色无害化的处理技术。

2 废弃泥浆处理方法与设备选型研究

2.1 处理方法选型

目前废弃泥浆处理方式有多种,近年来对废弃泥浆处理技术、方法的研究也较多,且都有各自的优缺点。絮凝剂和固化剂处理法通过向废弃泥浆中添加絮凝剂、固化剂等,使之发生物理—化学反应,转化为类似于土壤结构的固体,然后进行填埋或用作建筑材料,固化剂用量大,处理成本高,性价比较低。机械脱水处理法采用加压等物理方法,使用脱水机进行废弃泥浆固液分离作业,达到废弃泥浆减量化处理的目的,但纯机械脱水处理运转能耗高、效率低、成本高。

单一泥浆处理技术解决施工现场大量废弃泥浆的处置还存在一定的局限性,化学絮凝将泥浆进行固液分离,但沉淀分离出的固体含水率还是较高,固相还不能堆放和直接运输,因此对分离出的固相进行机械脱水,达到进一步缩减体积,便于运输的目的。基于此,综合各技术优势,以资源化、减量化、无害化为目标,提出一种化学物理相结合的处理方式,即化学絮凝与机械脱水相结合的废弃泥浆处理方法。

2.2 处理设备选型

在施工现场处理废弃泥浆时,需根据现场具体情况,综合考虑废弃泥浆处理设备特性和管线布置、设备所占的场地、单位时间处理能力、废弃泥浆浓度以及相关的测量仪器和操作工人的熟练程度等,以此来选择能够连续操作且自动化程度高、设备价格低廉、占用场地小的处理设备。

基于泥水平衡顶管施工废弃泥浆特点,要求选择的设备系统处理能力强、装机功率低、系统能耗低,处理后土方含水率达到40%以下,滤水能循环再利用等。通过对若干泥浆处理设备进行比选分析研究,发现ERSU-3型泥浆压滤分离设备功效、能效和绿色环保皆较优,因此选择ERSU-3型泥浆分离设备(如图1所示)作为背景工程泥水平衡顶管废弃泥浆固液分离处理设备。

3 废弃泥浆处理关键工艺研究

本文所阐述的废弃泥浆处理方法首先是收集废浆并根据废浆理化性质制备絮凝剂溶液,按比例加入到设备箱进行匀质搅拌混合。匀质后自动进入自动絮凝装置,进行絮凝。泥浆絮凝后,浓缩装置采用重力原理进行脱水,将水排入接水盘,将泥送入下层压滤装置。浓缩后的泥进入压滤装置后自动进行渐进式蠕动工艺,再次将水挤出。挤出后的泥进入高压压滤装置,再次脱水。最后把泥压成泥饼后进入排泥口吐出,用皮带输送机输送到指定的集土坑。整个工艺流程一次连续性完成,不需间断操作。整个处理工艺的关键是絮凝剂应用和脱水工序管控,下面对其技术要点进行阐述。

3.1 絮凝剂应用

不同种类的絮凝剂有契合自身条件下的最优掺加量,偏离最优掺加量一定范围不但会造成絮凝剂材料浪费,还会导致絮凝功效下降。欠量会导致絮凝作用不足,过量会导致需絮凝处理液体呈“再稳”现象,即随着絮凝剂掺加量的加大,浊度(絮凝效果的体现因素)在减小到某种程度后就不再继续减小,反而会出现随着絮凝剂掺加量的增加而增加,典型表现就是液体胶体颗粒吸附成团脱稳而发生再稳的特征。不同种类絮凝剂其最优絮凝效果的发挥环境也不一样,无机絮凝剂或有机高分子絮凝剂处理废弃泥浆时,都需要根据絮凝剂所适宜发挥的化学物理环境来确定适当的应用方式。本文通过试验与现场应用测试,研究分析了不同处理工况下适宜的絮凝剂的品种和掺量,经材料比选,本文背景工程选用聚丙烯酰胺作为絮凝剂材料。

絮凝剂通过絮凝箱制备成适宜的絮凝溶液,絮凝箱由用于制备絮凝剂溶液的第一搅拌箱、第二搅拌箱和存储絮凝剂溶液的储存箱构成,第一搅拌箱、第二搅拌箱和储存箱依次按照上、中、下位置设置。采用本文选取的聚丙烯酰胺材料,先在第一搅拌箱中预先制备成一定浓度的聚丙烯酰胺溶液,将浓溶液通过计量管道流入第二搅拌箱中,此时加入一定量的清水混合搅拌得到既定工况需要浓度的聚丙烯酰胺溶液,然后溶液通过阀门的控制流入到储存箱中备用。

3.2 脱水工序管控

添加絮凝剂后泥浆开始进入脱水工序。脱水分为重力脱水段和压滤脱水段。重力脱水段能将废弃泥浆含水率降至60%~65%,重力脱水段脱水效果对后续压滤段脱水和处理量影响较大。重力段脱水效果显著,脱水后的残积物含水率就会比较低,相应的后续压滤工序脱水效果和处理量都会更高。

压滤脱水段主要控制滤带工效。滤带速度快,在处理量一定时,压滤后的泥渣层厚度薄。滤带速度慢则压滤后的泥渣层厚度厚,当泥渣层厚度过厚时还会出现跑泥现象。滤带速度快其处理量也会变大,但当速度过快时又会导致待处理残积物在滤带上停留时间过短而无法保证压滤脱水效果。滤带张紧力也是一个重要影响因素,张紧力过大不但会出现跑泥进而影响处理效率,还会影响机械设备的使用寿命。张紧力过小,压滤处理不彻底会导致处理后的泥渣含水率过高。此外在压滤脱水处理工序中,为确保滤布过滤性能,需要准备高压水枪定期冲洗滤布,以防止泥渣堵塞滤布孔隙。压滤脱水最后一道工序是对压辊脱水段,此时压力最大,如前述工序脱水处理后的泥渣含水率还是较高,则开启对压辊脱水确保泥渣含水率降至40%以下。通过以上脱水工序管控,确保泥浆含水率在40%以下可直接装车外运,压滤后的滤水可重复利用。

4 工程应用

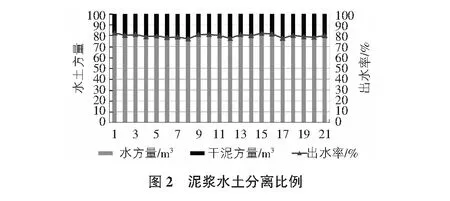

本文所述废弃泥浆分离技术应用于上海黄浦江上游闵奉原水支线C2标工程,该标段为闵奉分水点至奉贤现有黄浦江取水泵站附近新建调节池的原水管道中一部分,顶管区间长度4 486.75 m,采用DN3 000钢管节和DN3 600 JPCCP管节,采用泥水平衡式顶管机施工,必须要解决废弃泥浆处理的问题。应用本文提出的泥浆固液分离技术,在现场进行了20余次每次进料100 m3废弃泥浆的定量分析研究,对排出的经过处理后土与水方量数据统计如图2所示。

由图2可以看出分离后的土、水比例基本在1∶4左右,分离出的干土(如图3所示)可以直接装车外运,外运量相对于泥浆减量80%,处理后的水通入水箱,循环使用,而分离后的干土由于相对于泥水方量大大减少,不仅占用施工场地面积大幅减少,同时也有效的减少了运输量,从经济效益上对工程大有裨益。

5 结语

随着我国城市化进程中对环保要求越来越高,城市建设施工过程中泥浆处置标准的提升,优化泥水分离技术。开发节地节能高效泥浆处理新技术及装备已成为新的热点和发展趋势。本文所研究阐述的泥浆技术能较好的处理废弃泥浆,减少环境污染,节省施工场地并有效减少运输量,经济社会效益显著。