高压旋喷施工技术在砂卵石地层的应用

2020-05-05

(中铁十一局集团有限公司,湖北 武汉 430000)

某工程需要对水泥公司生料库、水泥库地基进行基础工程施工,考虑到成本和工期,该工程在投标时对工程地质条件进行勘测之后,认为工程中建筑物的基础需要采用多种技术工艺相结合的方式才能满足质量要求和降低施工成本的目标。

1 工程概况

由于地基承载力以及结构要求的特殊性,该工程在论证阶段,提出如果按照传统的工艺(例如采用钻孔灌注桩)进行施工,容易造成工期长、造价高的问题。采用粉喷桩静压注浆、高压旋喷浆结合方式的地基处理施工工艺,能够发挥桩间土和水泥桩的共同作用,满足业主控制成本的要求,同时也提升了上述结构的地基承载力,能够大大缩短工期。经过公开招标、工艺选型、工期论证和造价论证等,在对方案进行优化之后,形成了高压旋喷桩的施工工艺方案。这一方案中要求以最短的施工工期,最低廉的成本造价,高质量地完成工程。实践证明,高压旋喷施工工艺在进行地基处理时,防渗漏、帷幕止水等方面发挥出极大优势,满足了提高地基承载力的要求,在桩基础的施工过程中以及地基处理具有非常大的优势。

2 高温旋喷注浆技术原理

在特殊地质、软弱围岩隧道施工中,容易出现溜塌、地表沉陷、滑塌情况,因此加固技术非常重要。特殊地质、软弱围岩隧道施工技术的选取,不仅要考虑降低施工成本,还要考虑施工安全、施工质量和施工进度,在加固措施到位时,才能确保隧道投入使用后的运营安全。在高温旋喷注浆技术实施的过程中,利用高压旋喷前后循环、相互搭接形成拱棚,应对特殊软弱围岩隧道地质注浆加固软弱地层,其技术原理是沿拱部外缘施作相互咬合的旋喷柱体,提高围岩稳定性,还可以保证施工过程中的施工安全。在它的保护下,工作人员能够安全、高效地进行开挖作业。高温旋喷注浆技术使用的是钻机钻孔,施工理念源自“软岩隧道重在加固”。过施做玻纤锚杆首先采用大直径深孔引水技术应用,在隧道轮廓以外引水,然后利用水平旋喷台车在预加固掌子面沿隧道周边进行水平旋喷桩施工。目前国内的技术应用已经赶超国际水平,大大降低了超前大管棚和小导管断面预加固运用机械化作业施工的安全风险。通过高压泵充分混合砂颗粒与浆液,待浆液凝固后以同心圆形式钻到设计深度后,将配制好的浆液喷射到砂土内回撤钻杆,喷射时稀释一定范围内的砂体,并在喷嘴作缓慢进退和旋转的同时,在隧道拱顶及周边形成形成水平旋喷桩。封闭的水平旋喷帷幕体,保证了隧道安全掘进,提高了砂土体的结构和强度,起到防坍塌、滑塌和地表沉降的作用。

3 施工技术的应用

3.1 地质环境

在对场地、地质、环境、条件进行勘测后,发现该场地位于斜盆地东端标高为156.33 m 处,场地平坦,最大相对高差为9.88 m,土层包含粉质黏土厚度为0.28 m~21.33 m,含少量砾石层高标高141.55 m~168.77 m,曾参0~0.5 m,可塑性较高,属于干强度中等,无土壤摇振反应,卵石部分呈现棕黄色,密实度较高。卵石母岩成分为硅质砂岩,粒径20 mm~180 mm,泥质含少量沙砾充填,局部含粉质黏土以及碎石层底标高108.33 m~109.18 m,层顶埋深0.00 m~45.50 m,含碎石粉质黏土碎石含量为20%左右,呈棕黄色饱和状态,层底标高98.72 m~158.33 m。承压干强度中等,无摇震动反应,稍微有光泽。基层表现为灰色,硬度为5~6 级,石灰系下统船山组层顶埋深3.20 m~63.45 m。中层层状构造为完整硬岩,地下水主要存在于石灰岩裂隙区域内附含水性中等强度的含水层。地下水埋层大约为5 m,水温调制条件中等的地下水主要补给为大气降水。笔者针对该场地层卵石硅质砂岩以及少量砂砾充填的地质情况进行初步判断,在进行该基础施工时,地形卵石不均匀,容易造成基础持力下降,粒径不均匀、密实度不均匀、层厚等不均匀等现象,需要进行地基加固处理。

3.2 地基处理

根据建筑物结构要求,在地基处理设计上设定了地基基础设计方案,提出设计方案中要采用高压旋喷施工工艺,根据场地地层庭条件,精心进行了方案的优化,方便了人员施工、满足了地基承载力要求、节省了工作造价、缩短了施工工期[1]。

3.3 技术设计方案

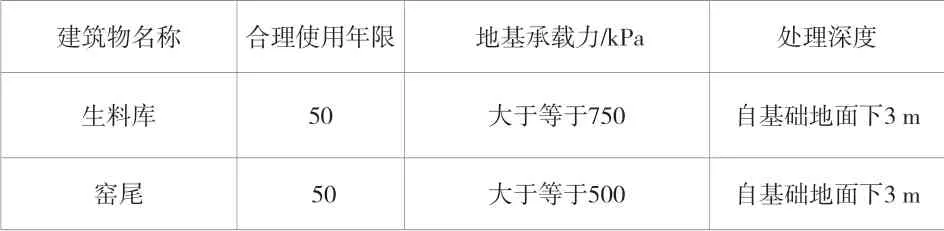

在应用高压旋喷施控技术时,首先要利用锚杆钻机将带有特制喷嘴的注浆管,按照高压旋喷施工技术的要求,装置在地层位置的顶端,使其能够旋转和上下提升,形成较大量的水泥浆液,以20 MPa 左右压强为准的高压流喷射而出,增强原土的地基承载力,使包括浆液和土体、地层有沙土颗粒和直径较大的卵石碎石土等混合混凝土凝固为新的固结体。根据设计方案要求,设计桩身为10.00 m~12.00 m,利用计算软件进行分析,模拟地下水水位、地质条件、周边条件等,并模拟出装水泥的含量,水泥采用水灰比为1 的水泥桩间距,生料库为0.88 m×0.88 m,水泥桩桩间距为0.85 m×0.85 m,见表1。

表1 地基基础设计要求

在技术施工中需要注意一些事项:水泥须采用普通硅酸盐水泥,硅酸盐水泥采用双管高压旋喷施工工艺喷射压力为25 MPa,旋转速度为20 r/min~25 r/min。水泥用量要小于120 kg/m。旋喷桩的早期运行过程中要加入1.5%的水泥用量,垂直度偏差小于1.5%灌注土内的喷射注浆管。参数达到规定值时应停止喷射注浆,并按照设计要求由下而上用喷射管进行注浆,完成注浆后,将高压旋喷管迅速拔出水泥立方体,经过25 d 的抗压强度,经测量抗压强度值≤4MPa。旋喷桩与高压注浆泵的距离要大于等于50 m,要防止地下障碍物中的涌水和漏水情况发生。

4 高压旋转喷射施工工艺重点难点分析

4.1 潜孔锤成孔

针对该地层具有多层碎石粉质、黏土加层、结构复杂的特性,施工时容易出现塌孔,按照设计要求必须采用泥浆护壁,防止由于在卵石层成孔困难,在引孔式旋喷桩施工中引孔的难度较大,为了满足采用潜孔锤成孔、卵石层进行引孔时旋风装施工的要求,保证施工质量。先将空孔部分进行挖除,避免桩身垂直度以及桩芯位置产生的影响,减少空孔高度过度问题。喷射注浆参数孔位偏差小于50 mm。

4.2 二次复喷

针对地层厚度不均的情况,采用二次复喷的措施,能够保证各层段施工技术参数。由于该工期施工工期较为紧张,工程量较大,必须保持设备正常运转,确保工程连续性。在施工准备时,先将场地加以平整,保证道路畅通、水电接通。施工设备主要包括空压机、交流电焊机、旋喷桩机、高压注浆泵、潜孔锤基、全站仪、水准仪和搅浆机等[3]。

4.3 施工流程

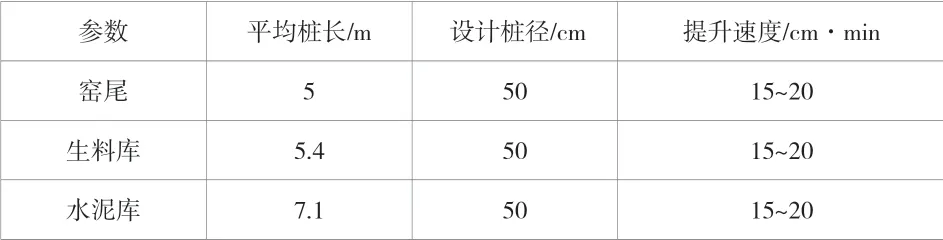

按照设备安装、测量定位,预钻下沉、旋喷注浆、提升拔管、冲洗钻具,移动到新桩位,工艺流程进行施工,钻机钻头对准桩位钻进时,以低压0.5 MPa 射水钻进,保证喷嘴和管道畅通。喷射钻头达到设计深度时,主要技术参数包括提升速度16 cm/min~20 cm/min,喷水压力小于等于1 MPa,旋转速度为20 r/min~25 r/min,局部地段需要提高强度的部位,要根据上述操作,喷射注浆压力回转钻提升喷射管停机压缩空气,先关高压水再停止送交,慢慢提升喷射注浆管。将上述施工中各项参数进行记录,认真记录后还要在必要时采取添加凝结剂增加注浆量等措施,遇到块石等障碍物时放慢或停止提升定位喷射,见表2。

表2 高压喷射施工参数

4.4 合理调配水泥浆用量

搅拌好的水泥浆时间不能超过4 h。如果喷射浆液出现不冒浆以及泵流量不变,而喷射压力下降或出现大量冒浆压力下降,应立即停止施工并拔出喷浆管进行检查。在施工结束之后要进行检测,包括施工用的原材料水泥注浆。单桩承载力静压实验可以测出静压桩数占总桩数的百分比,全部检验方完成之后,才能进入下一道工序进行施工。运用高压旋喷桩施工,施工效果较好。

5 施工效果检测及分析

通过养护期满开挖检测发现桩头表现沙土和水泥结合良好,桩头复喷处理的方式要求桩头直径大于设计要求。在对现场进行了单桩复合地基实验点的荷载实验之后,分别检测了多根工程桩,实测极限承载力值均为600 kN,满足设计要求。

6 结语

在工程中根据施工条件勘测之后采用高压旋喷施工工艺,应用后证明高压旋喷桩能够取代传统的钻孔灌注桩技术,满足一般建筑物对地基承载力的需求。高压旋喷施工工艺适合在砂卵石底层进行桩的施工,能够形成稳定的复合地基。桩径小、密实度高是高压旋喷施工工艺的优势,相对于传统的钻孔灌注桩工艺可以缩短工期,大大降低施工成本。