电力设备材料工业CT无损检测系统研制及应用

2020-05-03刘文谭辉

刘文 谭辉

摘 要:基于电力材料无损检测的需求,人们研制开发出电力材料9 MeV工业无损检测系统。系统检测的工件最大尺寸为[Φ]1 500 mm×1 500 mm,空间分辨率达到2.5 LP/mm,相对密度分辨率为0.3%,DR灵敏度为0.8%,几何尺寸测量精度达到0.05 mm,可检测钢材料中最小裂纹宽度0.02 mm,可检测金属中最小气孔直径0.3 mm。该系统具有III代CT扫描、II代CT扫描、DR扫描、三维重构成像等功能,可用于电力设备材料内部材质识别以及发现电力设备材料的内部缺陷等。

关键词:电力材料;工业CT;铝代铜

中图分类号:TM507文献标识码:A文章编号:1003-5168(2020)05-0070-03

Abstract: Based on the requirements of non-destructive testing of power materials, people have developed a 9 MeV industrial non-destructive testing system for power materials. The maximum size of the workpiece detected by the system is[Φ]1 500 mm × 1 500 mm, the spatial resolution is 2.5 LP/mm, the relative density resolution is 0.3%, the DR sensitivity is 0.8%, and the geometric dimension measurement accuracy is 0.05 mm, which can detect the smallest crack width in steel materials of 0.02 mm, and the smallest pore diameter in metal of 0.3mm. The system has III-generation CT scan, II-generation CT scan, DR scan, 3D reconstruction imaging and other functions, which can be used to identify internal materials of power equipment materials and find internal defects of power equipment materials.

Keywords: power material;industrial CT;aluminium (Al) replace cuprum (Cu)

根据国家电网公司每年物资质量监督工作发现问题的通报,部分配电变压器供应商为了获取更多的利润,在生产过程中存在偷工减料、减少铜线线规以及以铝代铜等现象,导致变压器损耗超标,从而造成巨大的电量损失。目前,采用抽检有损方式对配电变压器进行检验,效率较低。

电力行业设备包括发电设备、输变电设备、配电设备和用电设备等,种类众多,材料多样,内部缺陷种类和存在形式也多种多样,如构件焊接缺陷、电缆断股、连接件损伤、零件缺失、组装缺陷、弹簧断裂等,传统无损检测方法难以完全满足检测要求。

工业CT被誉为21世纪最佳无损检测技术之一。随着科学技术的飞速发展,工业CT检测技术已在航空、航天、铁路、石油、国防军工等先进制造技术行业得到广泛应用[1-3]。在我国,经过多年的设备改进和实践应用,工业CT也逐渐从一种无损检测技术发展为一种无损评估手段,各行各业对工业CT的需求呈现越来越高的趋势。

对于电力设备变压器内部材质异常以及缺陷定性、定位等检测难题,传统无损检测手段存在技术壁垒,而工业CT检测系统的引入完美地解决了这个难题,开创了工业CT技术应用于我国电力行业的先河。

1 系统原理与结构

工业CT是在射线检测的基础上发展起来的,其基本原理是当经过准直且能量[I0]的射线束穿过被检物时,根据各个透射方向上各体积元的不同衰减系数,探测器接收到的透射能量[I]也不同。按照一定的图像重建算法,即可从被检工件截面获得一薄层无影像重叠的断层扫描图像,重复上述过程又可获得一个新的断层图像,当测得足够多的二维断层图像时,人们就可重建出三维图像。当单能射线束穿过非均匀物质后,其衰减遵从比尔定律,即

一幅[M×N]個像素组成的图像,必须有[M×N]个独立的方程才能解出衰减系数矩阵内每一点的[μ]值。当射线从各个方向透射被检物体,通过扫描探测器可得到[M×N]个射线计数和值,按照一定的图像重建算法,即可重建出[M×N]个[μ]值组成的二维CT灰度图像。

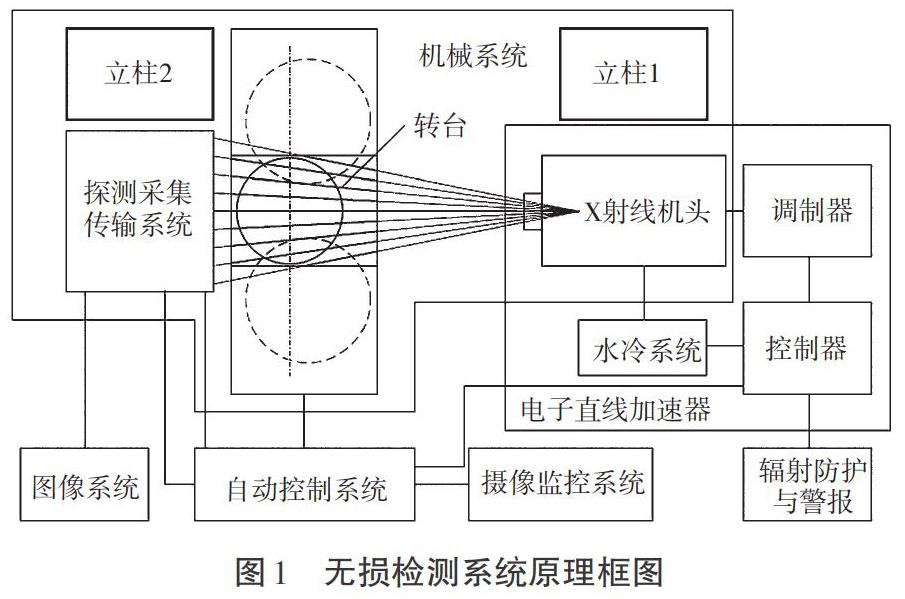

如图1所示,电力设备材料工业CT无损检测系统为立式结构布局,采用大底板(基础平台)作为检测装置安装基础,双立柱分别为射线源和探测器提供支撑及运动平台。整个系统由电子直线加速器系统、探测采集传输系统、控制系统、图像系统、射线辐射安全防护及监控系统等组成。

电力材料9MeV工业CT无损检测系统的核心部分是射线源系统、探测器系统和图像重建系统。

1.1 射线源系统

射线源主体是驻波电子直线加速器,用于产生重复频率的高能脉冲X射线,为工业CT扫描提供高能、高强度、稳定的X射线。射线源系统主要由X射线机头、调制器、恒温水冷系统、控制器、安全连锁装置等组成。其中,自动控制系统根据扫描时间和空间位置对电子直线加速器进行控制,实现加速器、探测采集传输系统的时空同步协调控制。

该系统产生的高能X射线能量达到9MeV,焦点≤1.5 mm,剂量率≥3 000 cGy/(min·m),同步脉冲频率为50~250 Hz。

1.2 探测采集传输系统

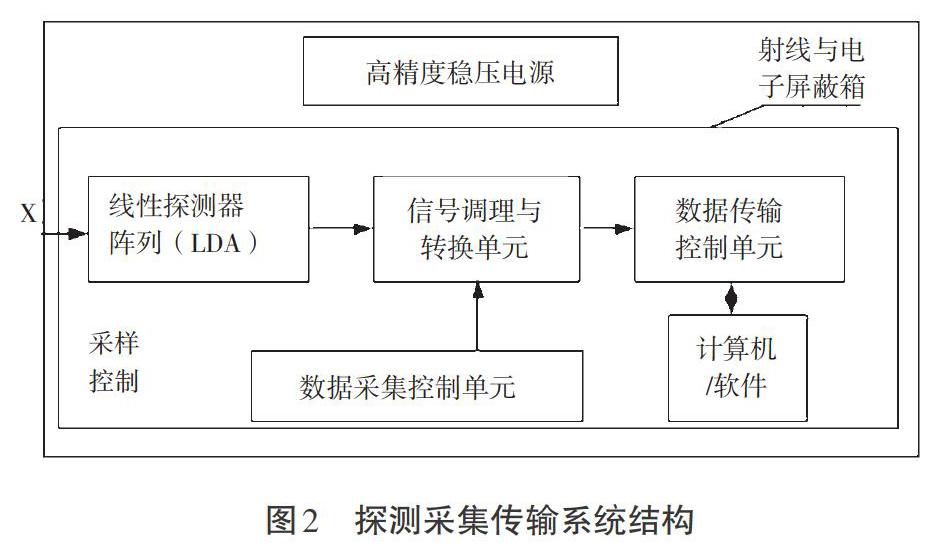

探测器系统是工业CT检测系统的重要组成部分,其性能直接影响整个CT设备的图像质量。电力设备材料工业CT无损检测系统采用线阵列探测器,线阵列探测器由多个探测器单元组成,每个探测器单元由闪烁晶体、光电二极管和独立放大电路构成[4]。

如图2所示,探测器系统包括后准直器、线性探测器阵列(LDA)、信号调理与转换单元、采集控制单元、数据传输控制单元、高精度稳压电源、射线与电磁屏蔽箱等。其A/D转换位数为20bit,有效动态范围≥10 000∶1,传输速率≥4 Mbps。

1.3 图像重建处理系统

图像重建处理系统对扫描获得的数据进行整理、校正、处理,经过重建可显示DR图像、CT图像、三维立体图像等,并通过计算机软件配套功能,分析和确认图像细节特征。

图像重建处理系统配备丰富多样的处理单元,方便后期数字图像的处理和使用,主要处理单元包括数据校正、图像重建、二维处理与显示、三维处理与显示、逆向设计等几大部分[5]。

2 系统性能指标

电力材料9MeV工业CT无损检测系统主要指标性能包括空间分辨率、密度分辨率等。

2.1 空间分辨率

空间分辨率采用标准的线对卡测试方法,测试方法参照《无损检测 工业计算机层析成像(CT)系统性能测试方法》(GB/T 29069—2012),设计指标为2.5 LP/mm,如图3所示。

2.2 密度分辨率

密度分辨率的测试采用圆盘法,可参照《无损检测 工业计算机层析成像(CT)系统性能测试方法》(GB/T 29069—2012),其可达0.3%,如图4所示。

2.3 最小可检测裂纹

采用圆盘金属工件,并在其中设置0.01~0.09 mm 8组裂纹,分析重建后的CT图像,可以清晰分辨0.02 mm裂纹。

2.4 尺寸测量精度测试

尺寸测量精度的测试通过圆柱半径测量和块规尺寸测量完成,测试方法参照无损检测 工业计算机层析成像(CT)系统性能测试方法》(GB/T 29069—2012),测试结果显示,尺寸测量精度达到0.05 mm。

2.5 CT图像重建

利用此平台,对几组典型工件进行CT图像重建(见图5),重建图像清晰,完全能够满足工业无损检测要求。

3 结论

电力材料9MeV工业CT无损检测系统是在多年从事CT技术研究和工业CT设备制造的基础上,我国科研人员利用掌握的核心技术,吸收国外先进技术研制完成的,其系统性能指标达到国内已应用高能工业CT系统的领先水平。同时,该系统的设计考虑了多种产品无损检测的需要,检测范围大,多种扫描方式兼顾,具有较高的性价比和先进性。

该系统主要应用于电力设备材料的无损检测和质量评价。通过电力设备材料无损检测技术的研究与应用,人们可以完成配电变压器的线圈材质无损判别,提高供应商产品质量管控意识,杜绝配电变压器线圈以铝代铜现象。同时,可在使用前发现电力设备材料的内部缺陷,保障电网的安全运行,提升电网公司的社会形象和经营效益。

参考文献:

[1]Ramakrishna G S,Urnesh Kumar,Datta S S,et a1.Design and Applications of Computed Industrial Tomograpic Imaging System (CTIS)[C]//Proceedings of 14th World Conference on NDT.1996.

[2]Dastarac D.Industrial Computed Tomography:Control and digitalization[EB/OL].(1999-10-16)[2020-01-12].http://www.ndt.net/v04n09.htm.

[3]王召巴,金永.高能X射線工业CT技术的研究进展[J].测试技术学报,2002(2):79-82.

[4]王珏,谭辉,黄亮,等.工业CT用数据采集与传输系统设计及实现[J].仪器仪表学报,2009(4):722-727.

[5]段黎明,刘元宝,吴志芳,等.基于工业计算机断层成像技术的三维CAD模型重构方法[J].计算机集成制造系统,2009(3):479-486.