四驱不带轴间差速的驱动原理解析

2020-05-03唐家兵

唐家兵

摘 要:文章对四驱车辆轴间无差速驱动原理进行了定性分析,给出了边界条件,展示出了空档滑行的试验验证结果,给业界同行在考虑是否需要设置差速器时,提供了思考问题的方向和借鉴。

关键词:四驱;差速器;硬驱;打滑;拖拽

Abstract: Theory of non-differential mechanism between two driving axles in four driving vehicles is analyzed qualitatively in this paper and some limitations are given. the author also gives the example of coasting simulation. The author hope this paper can give industry peers some advise on whether to take use of differential mechanism between two driving axles.

引言

如圖1所示,四驱车辆(包括汽车、轨道交通、拖拉机等均有四驱应用)的驱动系统中,通常在两个驱动轴之间会设置差速器,这是因为两个驱动轴输入转速相等的情况下,如果轮胎是理论上完全刚性的,由于两轴轮胎大小不一致时,会产生线速度不相等而产生运动干涉,车辆无法驱动。但现实中轮胎不是刚性的,具有弹性,车辆是可以不用轴间差速的(我们俗称“硬驱”)。有些越野车在越野状态采用的就是“硬驱”,拖拉机的四驱系统也是“硬驱”。下面我们来分析一下“硬驱”的内在机理,供业界同行参考。

1 刚性轮胎的情况分析

如图2所示,车轮理论上完全刚性的情况。当出现两轴轮胎大小不同时,小轮的纯滚动线速度小于大轮的线速度,则小轮会因为“跑不赢”而打滑,与地面打滑时,小轮受摩擦力方向与车辆运动方向相反,不但不起驱动作用,反而起到拖滞作用,而且这个摩擦力等于小轮轴重乘以地面附着系数,也就是把地面附着系数是用完了的。而在大轮产生的驱动摩擦反力只要不接近打滑,则地面附差系数就没有用完(摩擦力取决于驱动轴端的主动力)。 如果两轴轴重相等,则小轮产生的拖滞力将大于或等于大轮产生的驱动力,即发生了动力干涉,驱动力被两轴轮胎内耗掉了,车辆不能前行(形象表现为内部锁死,相当于汽车驾驶中踩差刹车轰油门的状况)。

2 弹性轮胎的情况分析

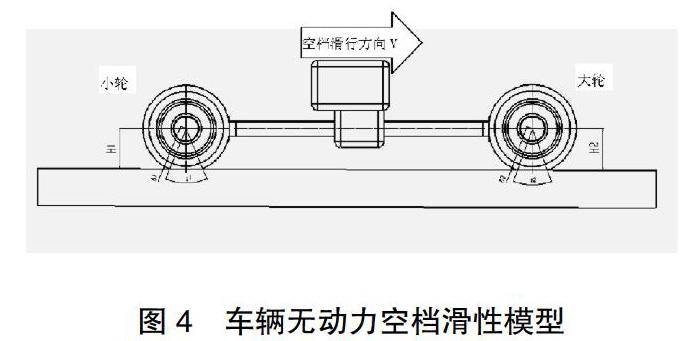

为说明弹性轮胎的自适应原理,我们以“硬驱”四驱车辆“无动力空档滑行”为例说明。

在实际应用中,由于受轮胎加工及充气压力的影响,一定存在前轮和后轮滚动半径不相等的情况,即出现大、小轮情况。

图4中,由于轮胎是弹性的,前后轮都会有一个包角被重力压平,下面我们分析小轮是如果通过变形自适应的。

图5所示,在车辆滑行的过程中,小轮由于纯滚动线速度跟不上大轮,在与地面相对运动中,会被地面的相对运动向车辆运动的反方向带,此时此刻,轮胎的弹性起了关键的作用,我们可形象地理解为轮胎是用很软的橡皮做的。与地面接触部分的胎面由于纯滚动“跑不赢”而被地面“拖”着向后拽时,这部分产生了如图中箭头所示方向的局部变形。胎面从着地开始到离地区间段都会有变形,离开着地区间后这个变形又被释放掉,如此周而复始。如果轮胎够软,产生的变形量能够补偿“跑不赢”的部分,则这个小轮就不会真正出现与地面打滑的现象。很显然,此时已经产生了一个附加的静摩擦阻力(地面拖拽力),关键是看这个阻力到底有多大,这个地面拖拽力会作用到车轮上会产生车轮产生与前进方向一致的扭矩,相当于小轮被地面“驱动”了,如果这个扭矩大于小轮的滚动阻尼产生的扭矩,则多余部分扭矩,在“硬驱”的情况下,会传到大轮上去,由此,在空档滑行的情况下,前后轮之间就会产生内力。轴间安装差速器可释放掉这个力,重型汽车双后桥驱动中全部采用了轴间差速器,否则这个内力存在会加速传动部件的疲劳损耗。

这个拖拽阻力的大小决定于轮胎与地面接触部分的拖拽刚度和变形量的大小,而变形量的大小是由大小轮之间的尺寸差决定的。这个拖拽刚度是非线性的,与轴重、轮胎气压、轮胎结构、材质等都相关,可以通过专用测试设备实测。可以定性的下结论,当轮胎够软(刚度小),轮胎的尺寸够接近时(拖拽变形量小),则这个力就不会太大,这就是“硬驱”能工作的一个基础理论。

3 “硬驱”在空档滑行状态的试验验证

为了验证上述理论,我们用了一辆四驱车底盘(图6所示),将发动机和变速拆掉后,将前后传动直接连接起来,形成“硬驱”的模式。通过在平地上人为推车(模拟空档滑行工况,空档滑行可以理解为车辆惯性力在推着车走)的模式来验证。

试验1:

先用原始状态的轮胎,在气压都接近的情况下,也就是轮胎直径比较接近(约355mm),人去推车,比较轻松,没有出现打滑现象。

试验2:

将前轴两个轮胎放掉部分气,滚动半径有10mm差距(345mm),推车力稍加重(跟轮胎滚动阻尼变大也有关系),但推力加大不是很明显,没有出现打滑现象。但这种情况与轮胎直径本身有差距情况(试验3)完全不一样。虽然滚动半径不一样,但前后轮胎胎面周长是基本一样的,也就是轮胎中心转过的角度(前后轴转过的角度一致)与胎面滚过的位移的相位关系还是对应存在的(可以理解为椭圆纯滚动,这个现象也表明,用滚动半径来计算车辆前进速度不一定正确)。为了验证这个理论,我们把前轴气放到了完全没气,滚动半径达到了320mm左右,这时无气轮胎滚动阻尼显著加大,虽然推车力明显加重,也未观察到打滑情况。这就是“硬驱”能工作的另一理论基础,因为一旦出现打滑,阻力就很大。

试验3:

将前轮换成两个小轮胎(胎面周长差距较大),滚动半径只有325mm, 此时出现严重的打滑形象,而且推力非常大,连接前后传动轴的连接头焊缝也多次扭断,可见内部较劲扭矩也很大。此时小轮胎的打滑是间断性的,不是连续的,这种现象我们称之为“爬行”。如图7所示,我们观察到地面上的砂纸运动是间断性的。 如果这样的“硬驱”状态出现,先别说能不能开走,就是在自由滑行状态(减速停车过程),车辆会自动急速刹车,也就是车辆失控了,因此这种“硬驱”状态我们工程师们一定要避免的。

“爬行”现象的解释:

按照前面的理论,此时与地面接触部分的位移等于轮胎纯滚动的产生的位移+轮胎变形向后拖拽的位移之和,只要这个位移与车辆前进的位移能匹配,则不会出现打滑现象。随着轮胎变形量的增加,变形阻力随之增加,沒有打滑之前,这个阻力表现为静摩擦力,与变形阻力刚好相等并形成抗衡。 随着轮胎变形量的增加,当静摩擦力到达最大静附着力时, 形象地表现为“止不住了”,此时抗衡被打破,轮胎与地面即产生爆发式滑移(实质是静摩擦与动摩擦之间的切换过程,且轮胎旋转方向的弹性能量得到部分释放,瞬间弹回一段行程,因为静摩擦力比动摩擦力大)。这样完成一次爬行循环。爬行完后,又进入非爬行阶段,而后重复上面的能量累积过程直到又出现爬行。最终形成我们看到的间断性爬行形象。

4 “硬驱”在驱动状态的理论解析

“硬驱”在驱动状态下比上面的受力模型要复杂一些,如图8所示。

中间的“顺时针方向箭头”表示驱动状态下轮胎轴心处相对胎面的扭矩方向和变形方向,则胎面相对于轮胎轴心是逆时针变形。另一方面,“硬驱”状态下,从前面的理论可知,小轮与地面接触部分是一定会被拖拽向后变形的,也就是这部分胎面相对于轴心是顺时针方向变形。因此,小轮与地面接触部分变形是由驱动和拖拽引起的组合变形,一个往逆时

针方向,一个往顺时针方向,就看谁力量更大。会出现以下面两种情形:

(1)当驱动扭矩小于拖拽扭矩+滚动阻尼时,此驱动轮还是处于制动状态,不起驱动作用。但小轮与地面接触部分拖拽变形量会比纯空档滑行情况要小,也就是被驱动扭矩补偿了一部分。

(2)当驱动扭矩大于拖拽扭矩+滚动阻尼时,此驱动轮才处于驱动状态,由于被拖拽扭矩吃掉了一部分,纯驱动扭矩比动力系统希望输出扭矩要小(拖拽扭矩会让驱动轴处于“放松”的趋势),“硬驱”状态下会出现小轮端的传动轴扭矩比大轮端小的情况,动力输出已经不平衡了。这也是我们在设计硬驱时,必须考虑前后轴轴间扭矩分配不平衡问题,而差速器理论上就解决了扭矩平衡问题。

5 “硬驱”在实际应用中的建议

从上面分析可以看出,四驱无轴间差速器或者两驱无轮间差速是存在应用风险,但也不是一定不能用。有些地方用了差速器反而风险更大,如四驱拖拉机配轴间差速器,耕地时打滑风险大,会频繁使用差速锁,因此四驱拖拉机一般都不配轴间差速器。在其他场合,如果有可能,尽量采用差速器,理论上避开风险。

如果确实要采用不带轴间差速器的“硬驱”结构,则首先是设计时可按上述理论考虑“拖拽”的影响,两轴车轮直径尽量接近,在满足使用条件的前提下,轮胎在扭转方向尽量减小扭转刚度以补偿“拖拽”的影响。最重要的是,试制过程中,一定要通过试验验证轮胎的补偿能力:一是通过上面描述的空档滑行法初步判断,二是在驱动状态下,实际测试前后传动轴上的扭矩大小(采用实车数采手段),以确认不平衡状态在设计可控范围之内。

6 结束语

本文对四驱无轴间差速驱动的原理进行了定性的分析。在轨道交通行业,我们也有部分客户用到四驱无轴间差速器或者两驱无轮间差速的情况(与钢轮锥形工作面自适应原理不同),希望业界同行能从我这篇文章中得到一些思路,设计验证中考虑附加力产生的影响,充分评估是否要设置差速器。