FPSO改装项目管路施工流程和管控方案

2020-05-03黄文锋容国升李金桥柳金涛

黄文锋 容国升 李金桥 柳金涛

摘 要:本文介绍FPSO改装项目管路施工流程和管控方案。针对我司承接的三艘FPSO改装管路施工过程中存在的管路系统繁杂、管径大、管线长、管子内外表面处理形式多样、以及边设计、边施工、边修改等特点,通过层次化、模块化分析各个环节存在的问题,有针对性的提出解决方法和设立监控点,确保节点之间的沟通,从而设计出一套行之有效的施工流程和管控方案。经过实践验证,能有效提高施工效率和准确性,为解决该类船舶改装的管路施工问题提供一个有参考价值的方案。

关键词:管路施工;FPSO

中图分类号:U673.2 文献标识码:A

Abstract: This paper introduces the pipeline prefabrication process and control scheme of the FPSO conversion project. In view of the characteristics of complicated pipeline system, large pipe diameter, long pipeline, various surface treatment forms, and the problems existing in each link through designing, constructing and modifying, the paper puts forward the solution and setting up the monitoring point to ensure the communication between the nodes, so as to design a set of effective pipeline prefabrication process and control scheme. It is proved by practice that the prefabrication efficiency and accuracy can be improved effectively.

Key words: Pipeline prefabrication process; FPSO

1 前言

某300 000 DWT級FPSO改装管路工程,涉及管系系统20余个、管段15 000余条,包括普通碳钢管、不锈钢管、铜镍管及钛合金管等。从图纸生成→材料统计→采购→车间生产→上船安装,涉及流程较多,质量要求较高,因此对施工人员的技能水平及对制作场地的要求等都相对较高。如果没有一套完整可行的施工流程进行把控,不仅影响到整个项目的进度,同时成本也将无法控制。

为了更好的做好FPSO改装管路工程,本文就FPSO改装管路的特点及难点进行阐述,并归纳总结了相关的解决方案及建议,希望能为后续各类大型船舶管路改装提供借鉴。

2 FPSO改装管路工程施工的特点

2.1 系统复杂

大型FPSO改装的管路工程,主要可分为:旧管路的换新工程;新加管路系统的制作、安装工程。其中,旧有管路修复换新的工程量较少,其施工流程与常规修船的管路预制流程差别不大;而新加管路系统制作的工程量则非常大,其预制工作都是按设计图纸来施工的,与造船的施工流程有点相似。

2.2 管理要求高

大型FPSO改装管路工程系统多、管路数量大、管子附件种类多、材料类型广,需要按照施工计划分批地提供准确的管路施工原材料,对材料管理及生产过程的系统管理有较高的要求。

2.3 员工技能要求高

大型FPSO改装管路工程预制量大、质量要求严格、对施工场地及各项硬件设施的要求高,同时对施工人员的技能水平要求高,以确保施工的质量。

2.4 图纸修改频繁

大型FPSO改装管路工程在设计中会存在不同程度的修改,如何在生产之前就能消除较大的图纸修改问题,减少后期修改量,是对设计公司及生产公司的一个严峻考验。

2.5 施工周期紧张

大型FPSO改装工程的周期一般为12~24个月。为了按期完成改装工程,管路的预制工作必须尽早展开。同时,对计划的编排、材料的购买、人员的准备、设备的准备等都需要提前策划,以满足后续工程的连续性及可控性要求。

综上所述,大型FPSO改装的管路预制工程,既包含了新造船舶的管路预制,其数量巨大、系统复杂等难点;同时也包含了常规修船的管路预制,其周期紧张、突发事件较多等难点。这是对一个公司的管理水平及各项资源协调的整体考验。项目的策划必须考虑其合理性,同时要结合公司实际情况考虑其可行性,必须将公司整体资源、环境等因素进行综合考虑,才能真正地做好项目流程的建立及实施。

3 现行管路施工流程所存在的问题及其解决方法

3.1 存在的问题

对于一个主要经营常规修船业务的企业,现行的管路施工流程都是针对常规修船的短、频、快等特点来制定的。一旦套入海工船舶的改装工程之中,不可避免地会出现许多问题,具体的表现形式为:

(1)台账管理不清晰、不具体;

(2)施工设备和场地等硬件无法满足生产需求;

(3)工艺指导生产及产品质量控制流程,无法有效运行;

(4)材料采购与到货计划无法满足生产要求;

(5)现场安装修改量较大、交叉作业多、人员效率较低;

(6)施工成本居高不下,企业利润率急剧减少。

具体可细化为:

(1)管理人员数量不足、经验欠缺;

(2)部分设备老旧、关键设备数量不足;

(3)管路预制的工艺技术人员和质量控制人员的技能、经验有所欠缺;

(4)管路原材料的到货匹配度较低、原材料托盘制度未能有效执行、原材料的领取和保管措施不足;

(5)原材料周转场地不足、管路预制场地不足、后勤保障不足;

(6)管路安装过程中计划与设备资源、交叉作业冲突,重复性劳动多,后期工期紧张,人员效率降低。

3.2 解决方案

(1)台账管理不清晰、不具体的解决方案

安排专职人员进行材料及施工过程的跟踪汇总,制成有效的流程跟踪表,做到每一步工序有据可查、有理可依。特别是要针对材料的下单采购、到货计划、领用状态做好登记。同时,对整个管子施工流程的跟踪需跟踪到每一条管的装配、焊接、油漆、安装等状态。

(2)施工设备和场地等硬件无法满足生产需求的解决方案

部分设备老旧、关键设备数量不足,会导致生产过程中设备故障发生率较高、关键生产环节进度较慢等现象,进而降低了总体的生产效率和产品质量。一艘300000 DWT VLCC改装为FPSO的铜工工程所涉及到的主要设备及数量可参照以下信息:等离子下料切割机2台(切割范围Φ60-Φ600 mm);半自动等离子/火焰切割机若干台;氩弧焊機120台、二氧化碳焊机80台;打磨机、通风设备、各类扳手等;7 000㎡的碳钢管生产车间以及2 000㎡的有色金属管子生产车间。

(3)工艺指导生产及产品质量控制流程无法有效运行的解决方案

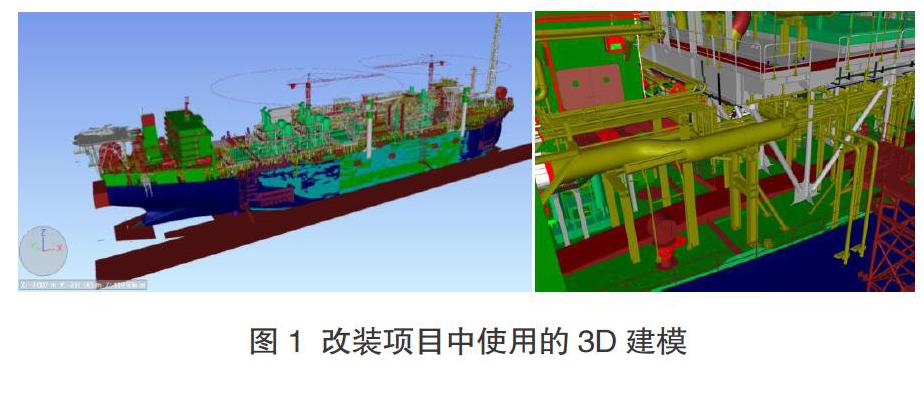

形成有效的工艺指导作业书是保证产品质量的有效手段之一;同时现场的有效监控、设计的图纸匹配度也是减少后期修改、确保施工质量的有效手段。现代造船已大规模的采用3D建模来进行前期的设计及出图,运用3D建模可以大大减少后期的图纸修改量。3D建模如图1所示。

(4)材料采购与到货计划无法满足生产要求的解决方案

原材料到货匹配率不高的具体表现形式为:材料到货往往与图纸需求不一致,导致急需的原材料不足而暂时用不上的原材料又占用了有限的仓储场地。因此,需要技术部门和生产部门按照生产计划制定物资外购清单,清单上需注明各物资到货时间范围的要求,一旦发现清单有误则及时向上级和物资采购部门反馈;物资采购部门对物资到货进度进行全程的沟通和监控;及时掌握变动情况并向上级和生产部门反馈,寻求补救措施。

图纸托盘是生产环节的龙头,目前在管路的预制过程中,依旧存在材料托盘混乱的问题。为此,需要由生产部门或者项目管理组牵头做好托盘的划分工作,购买的材料应该同一个图纸托盘对应同一份物资外购单,图纸修改后对应的物资外购单应一起进行修改,方便在后续的生产过程中进行查询和核对;生产部门在收到技术部下发的物资外购单后,应组织工艺人员立刻进行材料的核对,核实是否有错漏的情况。托盘既可以按照系统来划分,也可以按照区域或者试压包来进行划分。

原材料的领取和保管措施不足的现场表现为:材料的发放和领用没有专人进行管控,导致原材料的错误发放、重复领用、账目混乱等情况。为此,需要设立专人专管的物资二级仓库,二级仓库管理人员需要根据现场调查的情况制作材料领用流程,严格管控物资的进出库流程。将材料改为由二级仓库专人进行发放,各施工队的物资领用信息由二级仓库及时共享给生产部门,使得生产部门能更快速准确地掌握各施工队的材料领用状况。

(5)现场安装修改量较大、交叉作业多、人员效率较低的解决方案

大型船舶改装项目中,现场施工往往会出现不同程度的交叉作业,使施工效率降低。为此,可以通过月计划、周计划以及日计划来进行跟踪,月计划要确保主要计划节点的完成,周计划要做好节点完成的各类资源协调、日计划要做好现场的跟踪协调,这样才能更利于提高施工效率。

管路的现场安装作业可能会因为设计的冲突、前期制作的问题等导致出现修改。一般修改的原则是:管路让结构、电缆让管路、小管让大管,尽可能将修改成本减低并提高修改的施工效率。

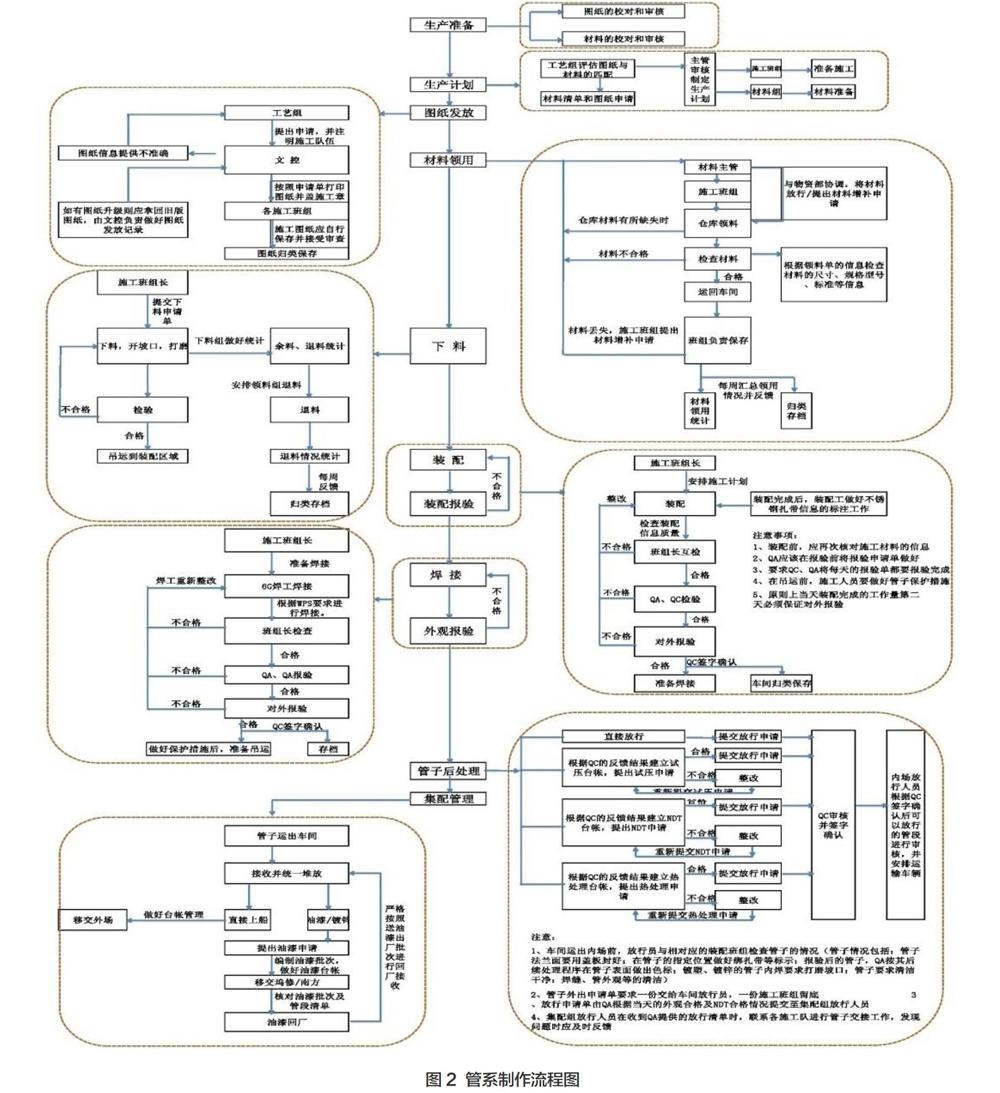

(6)施工成本居高不下、企业利润率急剧减少的解决方案

施工成本包括人员绩效发放、材料成本、劳务费支出等各类费用支出。除了正常的成本支出外,如何控制计划之外的成本(例如:交叉作业的怠工、设计不合理的返工、重复性作业等)是直接影响到项目利润的关键之一。为此,要求企业管理需要付出更多的精力去做计划的编制、现场的跟踪、资源的协调,包括流程的制定与跟踪等方案。同时,通过对现行的管路制作流程进行分析,找出问题及解决的方案。综合考虑上述问题的解决方案后,制定出一套适合大型海工船舶改装工程的管路预制流程表,如图2所示。

同时,因船东或其他方导致的修改也应积极跟进,并安排专人负责该类成本的收集工作,作为后期的项目结算依据。

4 效果对比

文冲船厂船坞在2012-2015年间共承接3艘大型VLCC改为FPSO改装项目,通过全体员工的共同努力,成功交付改装项目,并获得船东高度的赞誉。对前2艘改装船CDI及CDM进行了系列的分析,通过流程的不断优化和管理的不断加强,均取得较好成绩。表1为优化效果对比表。

由表1可见:CDM和CDI管段的预制周期相同;CDM比CDI多出4700余条管路;CDM比CDI劳务费减少约600余万元。在CDM管子预制期间,车间总结CDI的经验教训,完善了管子预制流程,并成立了管子集配小组,对管材及材料的领用实行了统计接收、发放,相对控制了材料的领用及管段的丢失现象。

在CDM外场管子安装期间,特别是主甲板的管段安装,采用了分段的预装方法,大大减少了门吊的使用及上船安装的交叉作业,取得较好的预装效果,为后期的分段预装方法积累了丰富的经验。

5 结束语

本文在总结华南地区第一首大型FPSO改装项目的基础上,针对管路施工过程中存在的问题,在图纸修改发放、材料管理领用、装配焊接的可追溯性、表面处理和安装领用等方面进行梳理,增加监控点,形成固定的生产施工流程,并在后续的2号和3号FPSO改装中不断验证,为2号和3号FPSO改装项目的按期完成提供有效支持。通过流程改进,相对于1号改装项目,劳动效率提升了25%、材料利用率由85%提升至92%、预装完整性由60%提升至83%,100%完成了FPSO可追溯性的要求。

参考文献

[1] 张海恒.浅谈企业管理流程的优化形式[J].现代商业,2017,23:104-105.

[2] 闫利.以精准考核为导向的流程优化管理[J]市场研究,2018,10:51-52.