玻璃钢管道在某大型化工装置中的应用

2020-05-01沈阳化工研究院设计工程有限公司沈阳110021

李 岩 沈阳化工研究院设计工程有限公司 沈阳 110021

采用乙烯基树脂内衬层的玻璃钢管道具有耐腐蚀性的特点,尤其是可以有效抵御酸性腐蚀。已经建成投产的西北某大型化工装置(以下简称H装置)中含有大量的盐酸管道、氯化氢气体管道、酸性排水管道。为了满足防腐蚀的要求,并考虑到经济性,在进行H装置工程设计的过程中,对输送上述介质且≥DN50的管道采用了乙烯基树脂内衬层的玻璃钢管道。本文就玻璃钢管道在H装置中的应用展开论述。

1 执行标准

H装置采用的玻璃钢管道执行国际标准《石油、天然气玻璃钢管道设计准则》ISO 14692,同时参考了国内化工行业标准《玻璃钢管和管件》HG/T21633-1991。

2 玻璃钢管和管件的使用条件

H装置盐酸管道中输送的盐酸浓度为30%,盐酸管道的设计压力0.5 MPa,设计温度50℃。氯化氢气体管道的设计压力0.3MPa,设计温度50℃。酸性排水管道中输送的介质为含少量氯化氢的生产污水,设计压力0.2MPa,设计温度40℃。

3 玻璃钢管和管件的制造要求

3.1 公称直径和管道长度

H装置中盐酸管道、氯化氢气体管道、酸性排水管道的管径范围在DN20~DN400之间。出于对玻璃钢管道加工精度的考虑,对于≤DN40的管道,采用碳钢衬聚四氟乙烯材质的管道;对于≥DN50的管道使用玻璃钢管道,所以在此项目中玻璃钢管道的公称直径范围在DN50~DN400之间。其中DN50~DN200的玻璃钢管道长度为每根6000mm, DN250~DN400的玻璃钢管道长度为每根6000mm或者12000mm。

3.2 玻璃钢管和管件最小壁厚

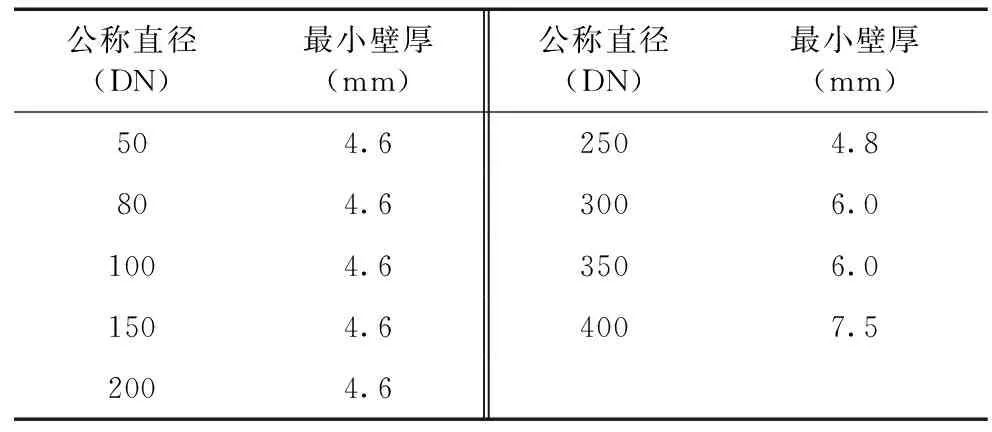

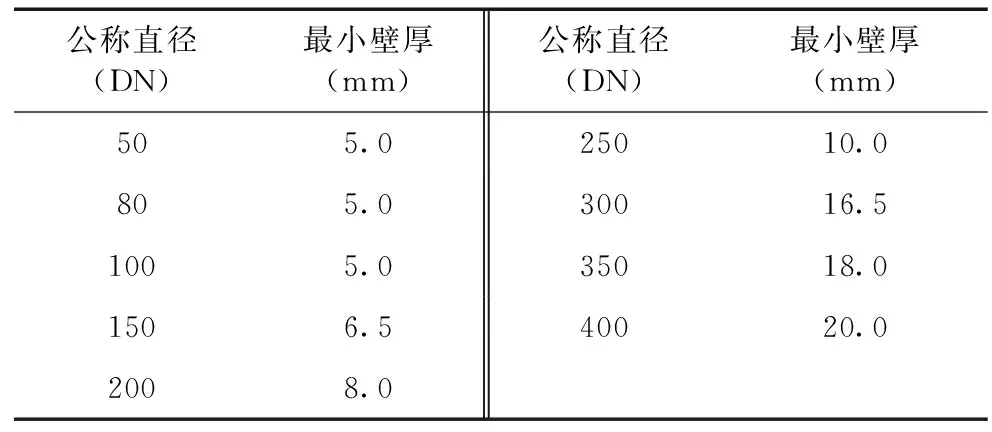

根据设计工况的要求,H装置盐酸管道、氯化氢气体管道、酸性排水管道的管道压力等级选用1.0MPa,不同管径下的管道和管件壁厚见表1和表2。

表1 玻璃钢管道最小壁厚(P=1.0MPa)

表2 玻璃钢管件(三通、弯头、异径管)最小壁厚(P=1.0MPa)

4 连接方式

玻璃钢管及管件间的连接方式通常有三种:对接、承插式连接、法兰连接。对接连接是玻璃钢管道连接最首选的连接方式,此种连接方式的优点是接口强度高,连接的密封性非常好,缺点是施工周期长;承插式连接的优点是连接简单快捷,但是缺点很明显,在管道支撑点发生沉降的时候很容易造成接口分离;法兰连接可以适用于玻璃钢管道与仪表、阀门、设备管口的连接。为了保证管道连接的可靠性,在H装置的工程设计中采用了对接和法兰连接两种形式,同时,H装置的玻璃钢管道还存在一种特殊的连接方式——玻璃钢主管与碳钢衬聚四氟乙烯支管的连接。下面就对接、法兰连接、玻璃钢主管与碳钢衬聚四氟乙烯支管的连接这三种连接方式的具体操作方法做详细介绍。

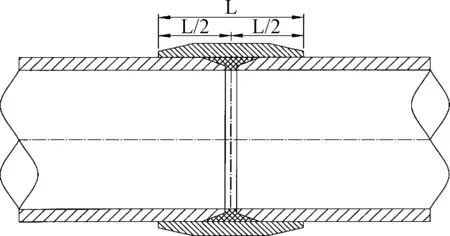

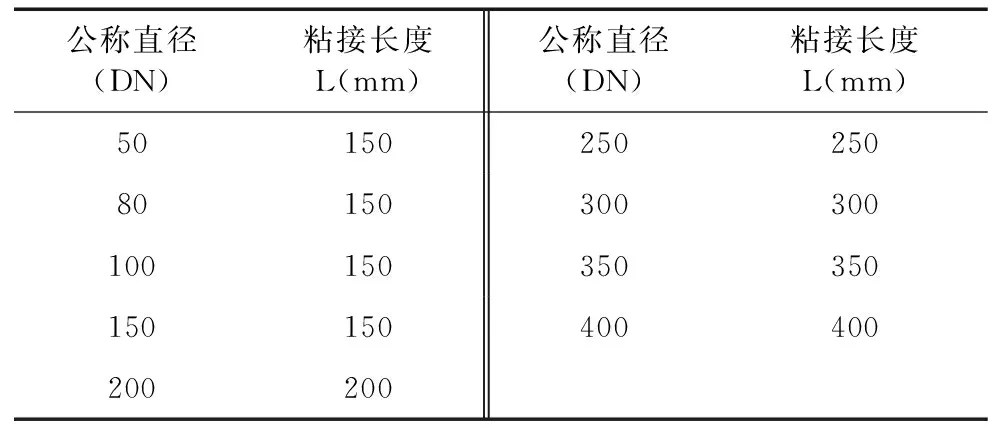

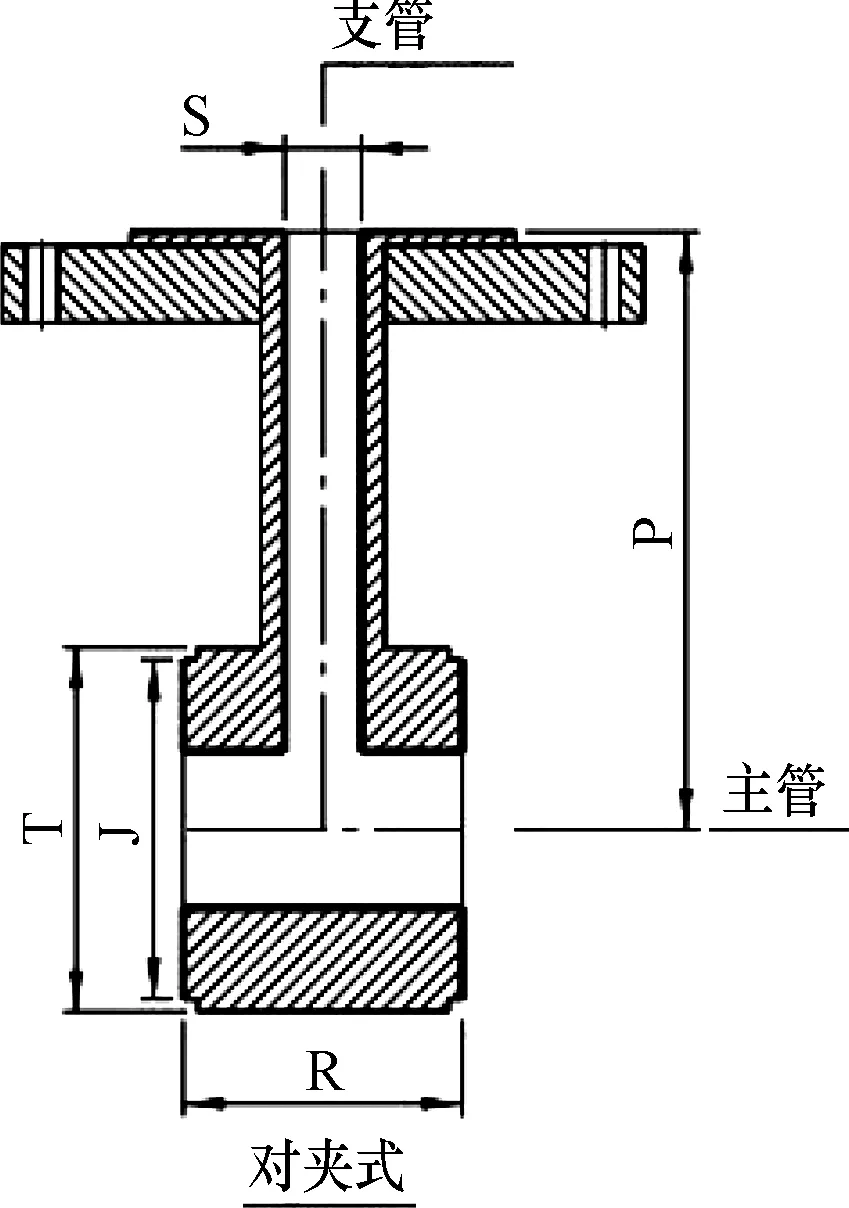

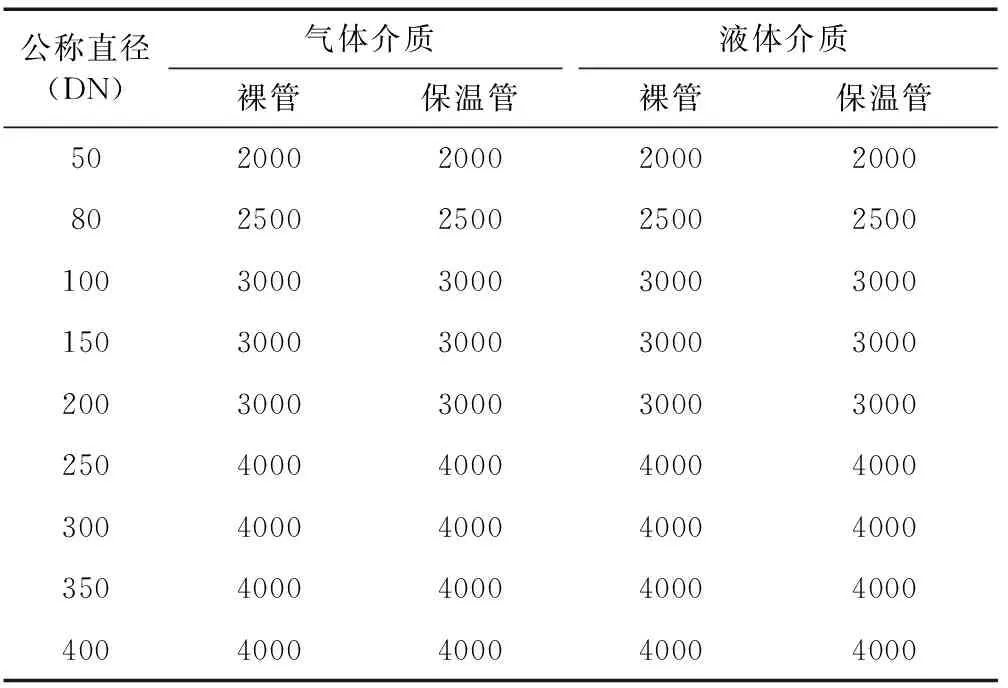

4.1 对接

对接连接前在至少超过接口边缘25mm范围内磨光管子外表层以清除富树脂层,按照标准的粘接程序,由有经验的粘接工人进行管道接口的粘接。粘接时用玻璃纤维布缠绕,同时涂刷树脂涂层,加工成具有连续的多层贴合结构,而且要保证粘接处与被接合的玻璃钢管道具有同等的强度。一般通用的规定是对于公称直径 针对H装置的特点,在详细设计文件中绘制了《玻璃钢管和管件平端对接接口示意图》以指导施工单位安装,粘接方式见图1。管道和管件对接接口粘接尺寸见表3。 图1 玻璃钢管和管件平端对接接口示意图 H装置所采用的玻璃钢法兰与管道采用粘接的方式连接,玻璃钢法兰的连接面形式均为全平面,垫片采用全平面三元乙丙橡胶垫片。玻璃钢全平面法兰与设备管口、阀门等突面法兰连接时采用环形适配垫环填充突面法兰与垫片间的空隙,保证紧固件的拧紧强度。环形适配垫环采用316L不锈钢材质。紧固件采用35CrMo全螺纹螺柱,螺柱两头配套30CrMo六角螺母及钢垫圈。装配示意见图2。 表3 玻璃钢管和管件对接接口粘接尺寸(P=1.0MPa) 玻璃钢主管与碳钢衬聚四氟乙烯支管的连接采用非标三通,非标三通为碳钢衬聚四氟乙烯材质,采用对夹式连接,两端用法兰对夹,类似于对夹式蝶阀的连接方式。非标三通支管端的颈部相对比较长,使支管伸出长度可以满足法兰安装的要求。 H装置在详细设计阶段绘制了此非标三通的特殊管件图,见图3。几种规格的非标三通尺寸见表4。 玻璃钢管道在满足通用的管道布置安装原则的同时还要满足一系列特殊的布置和安装要求。 H装置中的盐酸管道、氯化氢气体管道为架空布置,酸性排水管道大部分为架空布置,只在装置一层有一小部分管道布置在不通行管沟内,不通行管沟为敞开式管沟,沟顶敷设格栅钢板。架空布置的管道尽可能布置在装置内管廊上,对于不能布置在装置内管廊上的管道,尽量靠近梁或柱子布置,便于利用梁或柱子生根设置管道支吊架。 图3 非标三通图 表4 非标三通尺寸 (mm) 无论是沿装置内管廊布置、沿在梁或柱生根的管道支吊架布置、还是在管沟内布置,玻璃钢管道都不能直接放在管廊或者管道支吊架上,必须采用管托对管道进行支撑。管托用角钢或者对剖的钢管等材料,管托不限制玻璃钢管道的轴向位移。管托型式参照《管架标准图》HG/T21629-1999第四册M类——非金属(塑料)管道支架及零部件。管道支撑点的间距要满足管道对强度和刚度条件的要求,玻璃钢管道的最大跨距见表5。 玻璃钢管道除了与仪表、阀门、设备管口等连接处必须采用法兰连接以外,其它连接处均采用对接的方式连接。在装置内人行通道的上方尽量避免设置法兰、仪表、阀门等连接点,避免泄漏时造成人身伤害事故。 玻璃钢管道在穿越装置内隔墙或楼板时,在墙壁或楼板穿管处预埋一段钢管做为套管,钢管内径比玻璃钢管道外径大50mm左右,钢管两端露出墙壁或楼板约100mm,钢套管与玻璃钢管道之间填充弹性填料。 表5 玻璃钢管道最大跨距表 (mm) 玻璃钢管道与其它管路平行布置时,管外壁间净距不小于200mm,与其它管路交叉时,管外壁间净距不小于150mm。 沿墙、梁、柱子布置时,管外壁与墙、梁、柱子间的净距不小于150mm。如需设置管道支吊架时,管道支吊架生根在梁或者柱子上,尽量避免以墙和楼板作为生根点设置管道支吊架。 利用玻璃钢管道的线膨胀系数比较大以及此项目玻璃钢管道设计温度相对低的特点,管道布置设计过程中采用自然补偿的方式来满足管道热胀冷缩所需的柔性。 H装置的盐酸管道、氯化氢气体管道为压力输送的玻璃钢管道,所以这两种介质的管道在设计的过程中水平管道未考虑坡度的要求。酸性排水管道为了满足工况的要求,在管道布置设计时水平管道采用3/1000的坡度。 考虑到环境温度和湿度对安装质量的影响,玻璃钢管道的最佳安装环境温度为10~30℃,环境湿度不超过75%。 每一根玻璃钢管道在安装的过程中都在三维坐标系的至少一个方向上设置一个尺寸调整管段,以保证将安装误差降到最小。 玻璃钢管与阀门连接时,阀门必须固定牢固,尽量设置阀门专用托架,避免在启闭阀门时扭坏管路。 玻璃钢管与管件或管件之间的端面应与轴向位置垂直并刨平,以保证在对接时连接均匀,对接力适当。对接点避开管道支吊架、隔墙和楼板。 采用法兰连接时,在安装过程中应严格对中,轴向最大允许偏差不大于2mm,不能采用强制拧紧螺栓的方法来调整,拧紧螺栓分两次进行,第一次按对角线均匀对称地拧一遍,然后再拧紧螺栓。 玻璃钢管道系统水压试验压力取1.5倍的设计压力,在10~30℃的温度下进行,保压时间30min。 H装置投产后至今一直运行平稳,采用乙烯基树脂内衬层的玻璃钢管道的耐酸性腐蚀的优点得到了充分的论证,说明在特定的工况下玻璃钢管道有其特殊的优势。同时,玻璃钢管道还有重量轻、造价低的特点,可以在化工、石化、医药、冶金、环保、电力等众多行业发挥其作用。

4.2 法兰连接

4.3 玻璃钢主管与碳钢衬聚四氟乙烯支管的连接

5 管道布置和安装

5.1 布置要求

5.2 安装要求

6 结语