基于PLC的模拟量闭环控制系统PID的实现

2020-04-30张晓霞

张晓霞

摘 要:文章对模拟闭环控制系统的原理、变送器的选择方法及闭环控制系统主要性能指标进行了描述,介绍了PID控制器的数字化过程及PID指令向导生成PID程序的步骤,通过S7-200 SMART PLC编程实现该控制过程,并进行了参数整定,达到了控制效果。

关键词:模拟量闭环控制系统;比例—积分—微分控制器;S7-200 SMART PLC

在工业生产中,对于一些连续变化的模拟量通常采用闭环控制如温度、压力、流量等,最常用的是比例—积分—微分(Proportion Integral Derivative,PID)控制方式,程序设计简单,参数容易调整,即使没有控制系统的数学模型,也能满足控制效果;对控制对象可以采用P,PI,PD和PID方式,具有较强的灵活性和适应性[1]。

1 闭环控制与PID控制器

1.1 模拟闭环控制系统

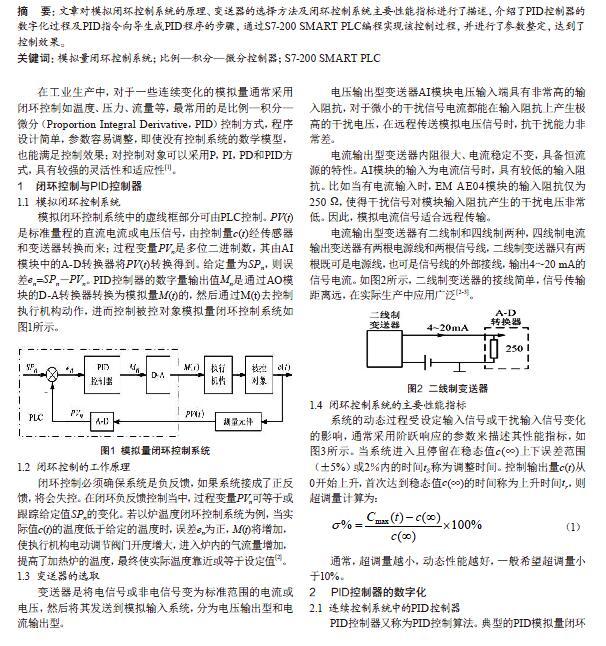

模拟闭环控制系统中的虚线框部分可由PLC控制。PV(t)是标准量程的直流电流或电压信号,由控制量c(t)经传感器和变送器转换而来;过程变量PVn是多位二进制数,其由AI模块中的A-D转换器将PV(t)转换得到。给定量为SPn,则误差en=SPn-PVn。PID控制器的数字量输出值Mn是通过AO模块的D-A转换器转换为模拟量M(t)的,然后通过M(t)去控制执行机构动作,进而控制被控对象模拟量闭环控制系统如图1所示。

1.2 闭环控制的工作原理

闭环控制必须确保系统是负反馈,如果系统接成了正反馈,将会失控。在闭环负反馈控制当中,过程变量PVn可等于或跟踪给定值SPn的变化。若以炉温度闭环控制系统为例,当实际值c(t)的温度低于给定的温度时,误差en为正,M(t)将增加,使执行机构电动调节阀门开度增大,进入炉内的气流量增加,提高了加热炉的温度,最终使实际温度靠近或等于设定值[2]。

1.3 变送器的选取

变送器是将电信号或非电信号变为标准范围的电流或电压,然后将其发送到模拟输入系统,分为电压输出型和电流输出型。

电压输出型变送器AI模块电压输入端具有非常高的输入阻抗,对于微小的干扰信号电流都能在输入阻抗上产生极高的干扰电压,在远程传送模拟电压信号时,抗干扰能力非常差。

电流输出型变送器内阻很大、电流稳定不变,具备恒流源的特性。AI模块的输入为电流信号时,具有较低的输入阻抗。比如当有电流输入时,EM AE04模块的输入阻抗仅为250 Ω,使得干扰信号对模块输入阻抗产生的干扰电压非常低。因此,模拟电流信号适合远程传输。

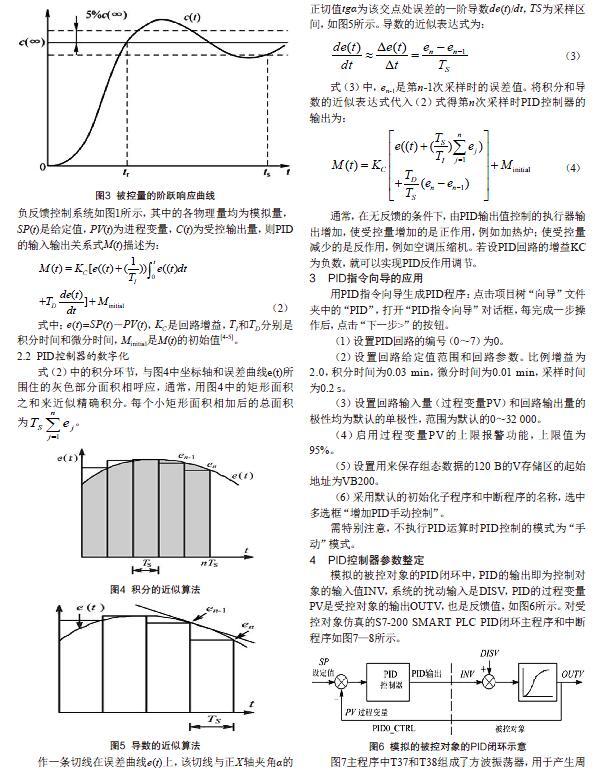

电流输出型变送器有二线制和四线制两种,四线制电流输出变送器有两根电源线和两根信号线,二线制变送器只有两根既可是电源线,也可是信号线的外部接线,输出4~20 mA的信号电流。如图2所示,二线制变送器的接线简单,信号传输距离远,在实际生产中应用广泛[2-3]。

1.4 闭环控制系统的主要性能指标

系统的动态过程受设定输入信号或干扰输入信号变化的影响,通常采用阶跃响应的参数来描述其性能指标,如图3所示。当系统进入且停留在稳态值c(∞)上下误差范围(±5%)或2%内的時间tS称为调整时间。控制输出量c(t)从0开始上升,首次达到稳态值c(∞)的时间称为上升时间tr,则超调量计算为:

(1)

通常,超调量越小,动态性能越好,一般希望超调量小于10%。

2 PID控制器的数字化

2.1 连续控制系统中的PID控制器

PID控制器又称为PID控制算法。典型的PID模拟量闭环负反馈控制系统如图1所示,其中的各物理量均为模拟量,SP(t)是给定值,PV(t)为进程变量,C(t)为受控输出量,则PID的输入输出关系式M(t)描述为:

(2)

式中:e(t)=SP(t)-PV(t),KC是回路增益,TI和TD分别是积分时间和微分时间,Minitial是M(t)的初始值[4-5]。

2.2 PID控制器的数字化

式(2)中的积分环节,与图4中坐标轴和误差曲线e(t)所围住的灰色部分面积相呼应,通常,用图4中的矩形面积之和来近似精确积分。每个小矩形面积相加后的总面积为。

作一条切线在误差曲线e(t)上,该切线与正X轴夹角α的正切值tgα为该交点处误差的一阶导数de(t)/dt,TS为采样区间,如图5所示。导数的近似表达式为:

(3)

式(3)中,en-1是第n-1次采样时的误差值。将积分和导数的近似表达式代入(2)式得第n次采样时PID控制器的输出为:

(4)

通常,在无反馈的条件下,由PID输出值控制的执行器输出增加,使受控量增加的是正作用,例如加热炉;使受控量减少的是反作用,例如空调压缩机。若设PID回路的增益KC为负数,就可以实现PID反作用调节。

3 PID指令向导的应用

用PID指令向导生成PID程序:点击项目树“向导”文件夹中的“PID”,打开“PID指令向导”对话框,每完成一步操作后,点击“下一步>”的按钮。

(1)设置PID回路的编号(0~7)为0。

(2)设置回路给定值范围和回路参数。比例增益为2.0,积分时间为0.03 min,微分时间为0.01 min,采样时间为0.2 s。

(3)设置回路输入量(过程变量PV)和回路输出量的极性均为默认的单极性,范围为默认的0~32 000。

(4)启用过程变量PV的上限报警功能,上限值为95%。

(5)设置用来保存组态数据的120 B的V存储区的起始地址为VB200。

(6)采用默认的初始化子程序和中断程序的名称,选中多选框“增加PID手动控制”。

需特别注意,不执行PID运算时PID控制的模式为“手动”模式。

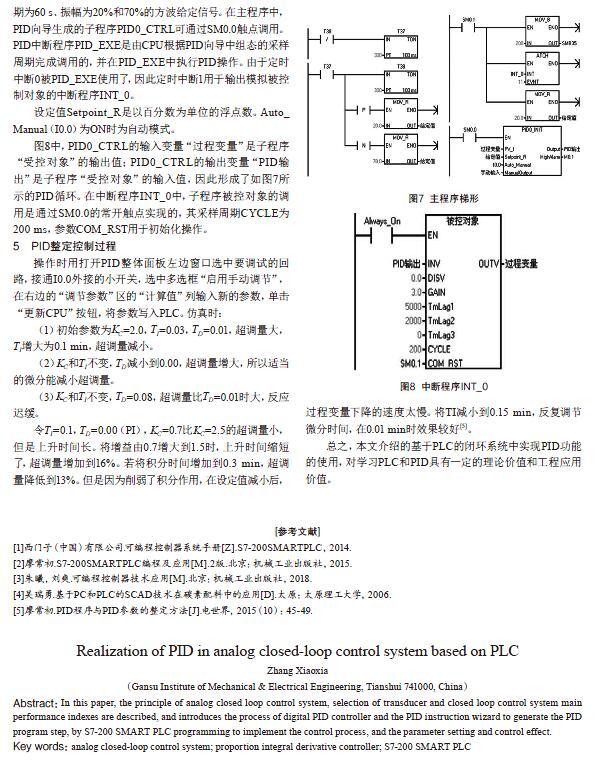

4 PID控制器参数整定

模拟的被控对象的PID闭环中,PID的输出即为控制对象的输入值INV,系统的扰动输入是DISV,PID的过程变量PV是受控对象的输出OUTV,也是反馈值,如图6所示。对受控对象仿真的S7-200 SMART PLC PID闭环主程序和中断程序如图7—8所示。

图7主程序中T37和T38组成了方波振荡器,用于产生周期为60 s、振幅为20%和70%的方波给定信号。在主程序中,PID向导生成的子程序PID0_CTRL可通过SM0.0触点调用。PID中断程序PID_EXE是由CPU根据PID向导中组态的采样周期完成调用的,并在PID_EXE中执行PID操作。由于定时中断0被PID_EXE使用了,因此定时中断1用于输出模拟被控制对象的中断程序INT_0。

设定值Setpoint_R是以百分数为单位的浮点数。Auto_Manual(I0.0)为ON时为自动模式。

图8中,PID0_CTRL的输入变量“过程变量”是子程序“受控对象”的输出值;PID0_CTRL的输出变量“PID输出”是子程序“受控对象”的输入值,因此形成了如图7所示的PID循环。在中断程序INT_0中,子程序被控对象的调用是通过SM0.0的常开触点实现的,其采样周期CYCLE为200 ms,参数COM_RST用于初始化操作。

5 PID整定控制过程

操作时用打开PID整体面板左边窗口选中要调试的回路,接通I0.0外接的小开关,选中多选框“启用手动调节”,在右边的“调节参数”区的“计算值”列输入新的参数,单击“更新CPU”按钮,将参数写入PLC。仿真时:

(1)初始参数为KC=2.0,TI=0.03,TD=0.01,超调量大,TI增大为0.1 min,超调量减小。

(2)KC和TI不变,TD减小到0.00,超调量增大,所以适当的微分能减小超调量。

(3)KC和TI不变,TD=0.08,超调量比TD=0.01时大,反应迟缓。

令TI=0.1,TD=0.00(PI),KC=0.7比KC=2.5的超调量小,但是上升时间长。将增益由0.7增大到1.5时,上升时间缩短了,超调量增加到16%。若将积分时间增加到0.3 min,超调量降低到13%。但是因为削弱了积分作用,在设定值减小后,过程变量下降的速度太慢。将TI减小到0.15 min,反复调节微分时间,在0.01 min时效果较好[5]。

总之,本文介绍的基于PLC的闭环系统中实现PID功能的使用,对学习PLC和PID具有一定的理论价值和工程應用价值。

[参考文献]

[1]西门子(中国)有限公司.可编程控制器系统手册[Z].S7-200SMARTPLC,2014.

[2]廖常初.S7-200SMARTPLC编程及应用[M].2版.北京:机械工业出版社,2015.

[3]朱曦,刘爽.可编程控制器技术应用[M].北京:机械工业出版社,2018.

[4]吴瑞勇.基于PC和PLC的SCAD技术在碳素配料中的应用[D].太原:太原理工大学,2006.

[5]廖常初.PID程序与PID参数的整定方法[J].电世界,2015(10):45-49.

Realization of PID in analog closed-loop control system based on PLC

Zhang Xiaoxia

(Gansu Institute of Mechanical & Electrical Engineering, Tianshui 741000, China)

Abstract:In this paper, the principle of analog closed loop control system, selection of transducer and closed loop control system main performance indexes are described, and introduces the process of digital PID controller and the PID instruction wizard to generate the PID program step, by S7-200 SMART PLC programming to implement the control process, and the parameter setting and control effect.

Key words:analog closed-loop control system; proportion integral derivative controller; S7-200 SMART PLC