内河港口设备的防风管理

2020-04-30邬德富

邬德富

(重庆果园集装箱码头有限公司,重庆 401133)

1 设备管理的内容

设备管理以设备为研究对象,提高设备综合效率,分为设备前期管理和设备后期管理。设备前期管理指设备从更新购置计划到竣工验收阶段的管理,对设备前期的每个环节进行有效的管理,将为设备后期使用维修创造更好的条件。设备后期管理指设备运行过程中的管理,包括设备的合理使用、润滑保养、维护检查、维修、备件管理、技术档案、降低运行费用等内容。设备管理主要内容如图1 所示。

2 设备管理的主要任务

图1 设备管理主要内容

根据生产的需要,依靠科技进步,组织制定设备的更新和技术改造中、长期规划和年度实施计划,并组织实施,不断改善和提高企业技术装备和现代化水平。对设备实行综合管理,保持设备性能良好,充分发挥设备效能,降低设备寿命周期费用,使企业获得良好的经济效益。取得良好的经济效益,是设备管理的出发点和落脚点。

3 两种先进设备管理方法

3.1 绿色维修与设备健康管理

设备的绿色维修是贯穿设备全寿命周期的活动,绿色维修的概念始于设备前期管理。设备前期采购包含对设备寿命周期费用最小化的评价和追求;设备安装阶段要从人机工程的角度来设计减少职业健康和工作疲劳的不良影响;设备在使用阶段要从操作、清扫、自主维护、健康管理,乃至状态监测等方面采取措施,以减少停机损失,降低维修费用;在设备的维修阶段要达到以最小的资源消耗获得最佳效果这一绿色目标;设备的科学技术改造本身就是绿色的行为,它可以延长设备的使用寿命,节约能源;设备淘汰阶段包括设备本身的维修再生,其次是部件回收、零件及材料的回收以及修复再生。

设备健康管理强调全寿命周期的健康管理,从设计、制造的前半生管理开始,到磨合、运行、保养、维修的后半生管理,直至报废、再制造的再生阶段。

3.2 中国特色的设备维修与管理

人机精细化管理平台TnPM,即全面规范化生产维护。强调公司全部员工参与,通过建立规范、执行规范和评估效果,让员工的行为不断规范化,克服随意性,从而让企业生产、设备管理更高效、安全。

港口企业的严重事故都出在作业现场,往往是由于管理不善造成的,因此港口企业非常重视对现场进行可靠的管理。TnPM 也强调对现场的管理,6S(整理、整顿、清洁、清扫、安全、素养)和清除6 源(污染源、清扫困难源、故障源、浪费源、缺陷源和危险源)—6H 活动,加上可视化、定置化管理构成了生产现场管理的四要素,应该加强这几个方面的管理。

4 从设备管理的角度加强内河码头设备防风能力

4.1 风灾分类

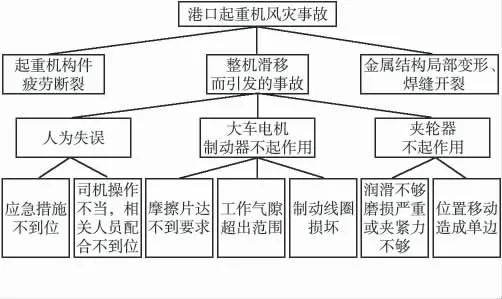

港口大型起重机风灾事故大致分为下列3 种情况:①整机滑移,即起重机在工作状态或临时停车状态突遇阵风,导致起重机沿轨道移动,与另一台停止的起重机相撞,或与堆场两端部的车档相撞;②门框、横梁局部变形、焊缝开裂,金属结构件在强大风压作用下,因刚度不足而使构件屈曲变形,局部受力较大处焊缝开裂;③起重机结构件疲劳断裂,起重机细长结构件,如岸、撑杆、拉杆、门座起重机的大拉杆等构件在强大风压作用下极易产生振动,结构件的风振将会使结构件应力较大的部位产生疲劳破坏。

4.2 防风装置分类

(1)工作状态防风装置。起重机在码头工作时经常会遭遇突发性阵风,来不及将起重机移动到锚定位置,也来不及将防风系缆固定,因此要靠安装在设备上的制动装置确保起重机安全。近年风灾事故频发,内河码头员工防风意识不断增强,常见的防风装置有顶轨器、夹轨器、夹轮器、防爬靴(楔块)等,经过多年摸索,由于夹轨器、顶轨器、防爬靴对轨道平整度要求高,目前内河码头大多采用夹轮器。夹轮器是在从动轮上装一套轮边制动器,每个从动轮都可以安装,夹紧效果显著,再加上磨损均匀、稳定,因此应用广泛。

(2)非工作状态防风装置。接到有预报的大风或下班停止作业等非工作状态,要求把起重机停到固定位置,并固定设备。内河码头系固起重机可分为防风系缆装置和锚定装置。锚定装置可承受轨道方向的水平力,防风系缆可以同时承受水平力和垂直拉力,防止整机滑移和倾覆。

4.3 内河码头整机滑移事故的预防

作为设备使用单位,无法从设备设计制造上改变,只有加强设备的后期管理。码头企业要制定合理有效的防风预案,加强培训,每年组织防风演练,发生突发性阵风时,作业司机能够沉着应对,减少风灾事故的发生。同时还须加强起重机大车制动装置的检查,确保制动可靠,现有设备大车制动装置包含夹轮器和驱动装置的制动器。设备风灾事故具体原因如图2 所示。

图2 风灾事故主要原因

4.3.1 加强日常管理

设备的日常管理是对设备日常的管、用、养、修进行计划、组织、协调与控制,制定合理的适合企业自身状况的制度,并对其认真贯彻执行。

建立起一整套高效运行的管理体制,建立健全设备管理的基础资料,逐步完善设备信息化管理,提高管理的效率;其次,要不断规范操作者的行为,加强对港口起重机的操作者可靠性进行管理,减少误操作,特别是大风来临的时候;加强交接班检查,督促每位操作司机作业前认真检查。

4.3.2 加强设备点检

防风装置的点检,推行“三位一体”点检制。即当班操作司机日常点检,维修人员定期点检和技术人员精密点检。当班操作司机检查夹轮器有无明显漏油,大车电机制动装置有无明显损坏;维修人员定期检查制动线圈、摩擦片有无损坏,夹轮器工作是否正常,是否缺油;技术人员检查工作气隙是否满足要求。

4.3.3 确定大车制动器、夹轮器定期检查时间

没有相对合理、固定的定期检查时间的港口,起重机经常“带病”工作,存在很大的安全隐患,所以要确定定期检查时间。

制动失效主要分为以下3 个方面:①大车制动器工作气隙超出范围;②夹轮器漏油,磨损严重或夹紧力不够;③大车制动器线圈或摩擦片失效。其中,工作气隙指制动器处于静止状态下从安装在压板上的双头螺栓末端一直到线圈体的距离和制动器释放状态下从安装在压板上的双头螺栓末端一直到线圈体的距离的差值。

工作气隙、制动线圈和摩擦片定期检查时间。首先调整好工作气隙,以1 个月为基准,定期检查,经对比发现,1 个月后工作气隙基本未变化,2 个月后虽都在安全范围内,但15%左右发生变化。为了保证设备的安全,2 个月为定期检查调整周期。制动线圈和摩擦片损坏存在许多偶然因素,根据统计,确定1 个月为定期检查时间。

夹轮器定期检查,若夹轮器密封不好,存在漏油现象,会导致磨损严重或夹紧力不够。液压站集中控制的夹轮器,主要检查液压油,不足时,夹紧力不够;采用滚珠丝杆幅的夹轮器,加注的是齿轮油,油液不足时,导致磨损严重。所有夹轮器全部加足油,以1 个月为基准,定期检查,经对比发现,1 个月后10%夹轮器出现漏油,有些存在单边夹紧或打开不完全现象,因此1 个月为定期检查时间。

5 结束语

随着经济的不断发展,码头设备逐步向大型化、高效化、自动化方向发展,这也对设备的防风工作也提出了更高要求。人是设备管理成功的第一要素,必须加强人的管理,只有做好设备管理基础工作,才能保证设备的安全,保障企业和员工的人身财产安全。