地铁工程深基坑地下连续墙围护结构施工技术

2020-04-30刘博

刘 博

(中铁十九局集团有限公司,北京 100000)

0 引言

深基坑的防护通常采用地下连续墙形式,防护装置既能实现基坑安全的保障,同时也对周边的建筑和土层起到安全管控。为建设理想的地下连续墙,应通过预防措施掌控施工质量、降低隐患。以某地铁项目为例,研究地下连续墙的施工技术工艺。

1 工程概述

某市地铁中车间深基坑施工采用明挖顺做法,结合当地的水位、地质以及周边情况,经施工、设计等单位共同研究后,将地下连续墙维护结构作为外墙合一的措施,墙面厚度设定是800 mm,钢管直径选用610 mm。此项目分为标准段与端头井段,两部分的地下连续墙深度不同,标准段部分将开挖深度定为15.8 m 处,地下连续墙深为28 m;端头井部分将开挖深度定为17.4 m 处,其连续墙深度是30 m。地下连续墙常采用Z 形、一形和L 形的布置形式,长度在4.4~6 m,使用C35、P8 混凝土。在具体施工中通过精密仪器对其实时检测,以达到动态控制的效果。

2 地下连续墙工程施工要求

地下连续墙技术已经历多年发展和实践,是施工中的一项重要技术。当前利用挖掘设备,采用泥浆做施工原料,将混凝土注入到挖好的深槽中从而形成连续墙。地下连续墙根据施工要求分为地下防渗墙和地下连续墙,安全施工是工程中关注的重点,地下工程质量问题尤为重要[1]。地下连续墙的具体施工中应符合振动性较小、对周围环境影响较低等要求。连续墙是现代都市地下建筑的核心部分,须确保其具有符合要求的坚实度和有效的噪声隔绝性能,能承载超大的负荷是其最为重要的特点。

3 地下连续墙施工

3.1 导墙

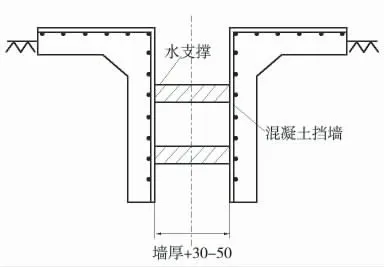

导墙工艺在地下连续墙发挥众多作用,如挡土、掌控垂直度、稳定泥浆液面和控制平面位置等,导墙通常在连续墙轴线两侧进行施工,然后进行挖掘槽段,不仅可以实现稳土固面,而且便于施工成槽。导墙主要施工工序:平整地面→测量→挖掘槽段→浇筑→垫层→钢筋固定→支模→注入混凝土→拆模→导墙外填土(图1)。

图1 导墙施工示意

在导墙施工时,须确保导墙基底和土面紧密接触,杜绝泥浆的渗透。一般采用分段式施工,需设置钢筋接头,在相邻导墙施工时便可将钢筋头连接。在成槽工艺施工时,导墙可发挥指导液压抓头的作用,因此应确保导墙的垂直度、尺寸和位置的精度符合要求。一般情况下,纵轴与墙面间的距离偏差限定在10 mm,外导墙与内导墙两者间的距离偏差限定在5 mm内,确保导墙顶面水平,其长度在水平方向上差值需≤10 mm,将局部偏差限定在5 mm 内。经混凝土建筑和拆模后,为导墙设置纵向支撑装置,每间隔1 m 设置两道支撑,进而可保障导墙在填土时不会出现移动。当导墙混凝土的强度满足设计强度的一半时,便可以进行成槽工艺。若导墙的混凝土强度不够,严禁机械和车辆接近导墙,应控制其与导墙的距离在3 m以外。

3.2 地下连续墙成槽工序

地下连续墙施工的重要工序之一是成槽,结合地质特征,液压抓斗机开挖成槽主要用于中风化岩层。中风化岩层下使用冲击钻和冲孔,挖掘成槽的工期约是地下连续墙施工工期的1/2。因此,为大幅缩短施工工期,可通过快速提升挖槽速度缩短工期[2]。

墙体的外形一般取决于槽壁形状,因此成槽精度以及其质量关乎到连续墙的质量。单元槽段越长且接头越少,则可有效提高连续墙的防渗、截水和整体性。槽段形式主要有L 形、Z 形和一字形,其标准段是6 m,按照设计划分转角和特殊位置,结合具体情况处理局部位置。

在成槽过程中,泥浆起到润滑、保护槽壁和冷却模具等作用,泥浆不仅能保障成槽的稳定性,还可有效杜绝塌方,并且有助于保障混凝土的质量。泥浆的制取和存储,根据每天槽段的施工进程安排,标准槽段170 m3的用量应不低于300 m3。泥浆需要经过3 道工序才可投入使用,分别是制浆池、沉淀池和储存池的处理,泥浆的制备采用方便施工原则,用离心泵生产泥浆,采用重力沉降生产。优质黏土是泥浆的原材料,黏土经过搅拌机的搅拌,同时在池中存放24 h 后才可投入使用。成槽和清孔的泥浆需测定其物理指标,主要测定泥浆的含沙率、比重和黏度,专门技术人员测量泥浆的性能指标。

在成槽中随着挖槽的加深应持续添加泥浆,控制泥浆的液面高度在水面0.5 m 上,同时控制在导墙面0.5 m 内。采用新的泥浆代替污染的泥浆,处理槽内沉渣,浇筑时提前排除槽内泥浆,上层合格的泥浆注入到沉淀池中,下层不合格的需要经过再次处理才可投入使用。

关于循环利用泥浆,由于其受污染性不佳,需加入适当的火碱和CMC,为0.10%~0.15%处理,经检验合格才可投入使用。经处理的泥浆,在储存池内与新泥浆混合后加入外加剂,再投入槽内应用。杜绝污染泥浆的有效举措是将导墙高度设置超过地面20 cm,布置好排泄泥浆孔,应低于导墙10 cm,保证泥浆可正常排放到泄水沟,最终进入沉淀池。采用泥浆泵运送泥浆,在泥浆运输期间需密切关注管路情况,出现爆管情况,需立刻停止泥浆泵,及时补接管路,谨防泥浆污染场地。

3.3 安装钢筋笼

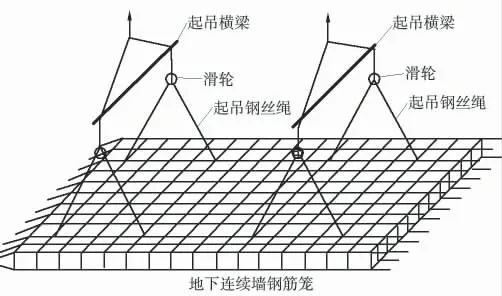

钢筋笼在地下深基坑中安装常使用50 t 履带式起重机和KH180 履带式起重机。吊运钢筋笼时,应使钢筋笼保持水平状态,同时起吊主副2 个吊钩。当钢筋笼上升至特定高度时,缓慢松开副吊钩,主吊钩持续提高,进而使得钢筋笼由水平变为垂直,进而去除副吊钩,按照特定位置安装钢筋笼。钢筋笼吊装如图2 所示。

图2 钢筋笼吊装示意

在钢筋笼的吊装中,需着重关注钢筋笼的起吊方式和吊点位置。错误的起吊方式和吊点位置会导致钢筋笼发生不可逆的变形[3]。避免钢筋笼在吊运过程中出现拖拉情况,防止其发生不可逆的变形,与此同时需在钢筋笼的底部绑定一个牵引绳,经过人工操作使得钢筋笼在空中可以保持稳定状态。安装钢筋笼的过程中,只要保障钢筋笼始终处于垂直状态,仅使用主吊钩吊运钢筋笼即可。为保证符合设计要求,应严格结合钢筋笼设计的位置与实际位置进行调整。

3.4 地下连续墙混凝土浇筑工艺

制定施工方案,做好浇筑工作,检查主要机械,施工人员应具有相应的技术能力和证件才可上岗。采用商品混凝土,通过泵车将混凝土运送至施工场地,结合单元槽的施工进程,做好混凝土供应的提前准备。包括混凝土的使用量、使用时间和等级,经过实验研究,确定混凝土比例满足使用条件。选用直径为250 mm 的钢制管灌注混凝土,使用双螺纹连接接头部分,每个槽段配备2 个导管一起灌注。导管应先试压再使用,压力值应在0.5~1 MPa。放置钢筋笼后,放置导管,导管底部与槽底间的距离在0.2~0.5 m,最上节的导管长为0.5~1 m。当钢筋笼、锁扣管和导管等全部安放完成后,上报验收部门核验合格后,申请混凝土建筑,同时进行二次清槽。泥浆的各项指标均符合灌注标准时,应及时灌注混凝土,混凝土灌注的隔水栓选用球胆,充气之后再放入导管,同时将钢板塞放置在漏斗底部,在漏斗内的混凝土量符合首批混凝土的要求后,使用吊钩将钢板塞取出,同时持续注入混凝土,灌注到地下连续墙顶面的50 cm 以上。

3.5 施工设备管理

为提高施工整体质量,保证施工能顺利、高效完成,依照成槽设备的施工情况及其特点,应对成槽设备施工管理制定相应措施。施工过程中按照设计开挖深度,将所用成槽机分为几组,这样能有效降低成槽设备的劳损程度,还能保证施工过程中成槽设备运作连续性。不仅如此,针对设备的操作步骤,应制定相应规程,避免因操作失误或不规范导致增加施工成本。

(1)开挖硬土体时,必须严格控制抓斗的抓挖速度,不可过快,其目的是为避免因过度集中的应力导致斗齿受损;应该对其切入角尽可能增大、严控切入深度,降低其抓挖阻力。

(2)升降液压抓斗时,必须严格控制卷扬机绞盘速度,不可出现急停、急升情况。

(3)施工过程中,必须实时关注槽壁的稳定性,如果出现埋斗、卡斗情况,不可以硬拽、硬拉抓斗,保证抓斗内部部件不被损坏。

4 结束语

在地铁深基坑的维护中多采用地下连续墙技术,其施工质量也受到重视,在具体施工中应明确要点,做好质量监控方案,从而确保地下连续墙的质量,提高效率、缩短工期,提升经济效益。