双端面机械密封在离心原油泵上的应用

2020-04-30张治恒

张治恒

(大庆油田有限责任公司天然气分公司,黑龙江大庆 163000)

0 引言

ZE/ZA 型离心泵结构简单、维护方便、运行稳定,广泛应用于炼厂、化工等行业。双端面密封比单端面机械密封具有更好的安全性、密封性能,一般适用在强腐蚀、高温、易燃易爆、有毒有害等危险介质的工作环境。天然气分公司某原油稳定装置使用ZA/ZE 型离心泵传输原油,具有有毒有害、易燃易爆和高温等危害。为提高设备安全性,将原设计的单端面机械密封结构改造为双端面密封结构。双端面机械密封结构与单端面机械密封结构存在一定差异,不只是将两个单端面并排重复安装。在一些高危环境中,能够有效防止高危介质泄漏,同时在密封具有较高压力时,能够合理分配介质在机械密封端面前后压差,增加密封工作的压力工作范围。并且通过配套的冷却循环系统,向双端面密封中的密封腔内注入润滑剂,又能够改善机械密封的运行工况,提高双端面密封的使用寿命。

1 基本原理

单端面机械密封与双端面机械密封的原理具有很多相似处,主要是垂直于旋转轴线摩擦副在危险介质压力和补偿机构弹力的作用下进行密切的贴合,保持相对滑动,产生压力进而防止介质泄漏。天然气分公司某原稳装置采用的双端面机械密封为背对背式平衡型机械密封。

在正常工况下,危险介质产生的压力和弹性元器件相互作用下,在机械密封的端面上形成一个符合设计要求的压比(压缩量),使动静环摩擦副紧密贴合,同时在摩擦副间隙的腔内形成一个非常薄的液膜,实现密封目的。双端面机械密封的优势在于,其具有两道密封端面,如果第一道机械密封失效时,第二道机械密封仍然可进行保护,防止介质泄漏、污染。通过外供的辅助冷却系统,向双端面密封的密封腔内注入密封液,达到密封、润滑和冷却的作用,同时通过内置的泵效环进行循环冷却使用。

2 设计技术分析

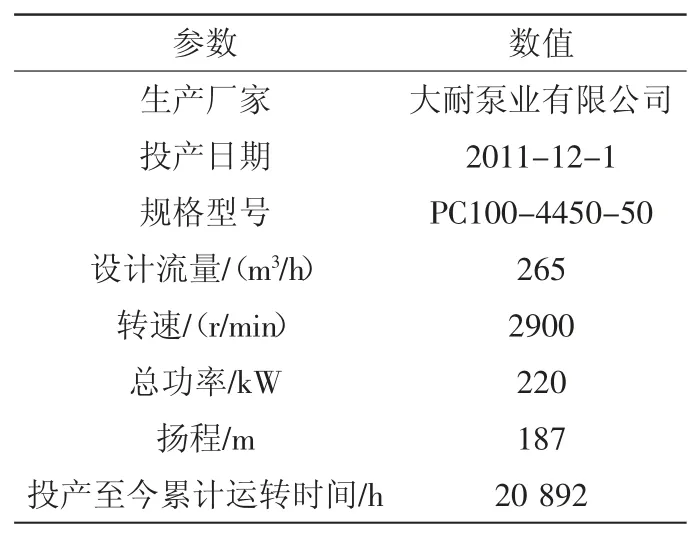

天然气分公司某原稳装置使用的原油泵为大连苏尔寿泵及压缩机有限公司生产的ZA/ZE150-4400 型离心泵,设计排量310 m3/h,正常工况下泵出口压力约为1.5 MPa。其中两台稳前泵用于输送稳前原油,介质温度约为60 ℃,两台稳后泵用于输送稳后原油,介质温度约为170 ℃。原厂采用非平衡型单端面波纹管机械密封,利用自身介质进行反冲洗。由于传输的原油介质具有易结焦、高温、成分复杂、工况变化频繁等因素,往往使用寿命不长,平均每8000 h 需更换一次机械密封,并具有一定泄漏量。基本参数见表1。

双端面机械密封与单端面密封相比,双端面机械密封在结构上增加了一套摩擦副,每套摩擦副相应由两套动环和静环组成。考虑到天然气分公司原稳装置所传输的介质原油为闪蒸烃类,具有危险有毒,易热传导、含有一定量的固体颗粒且易聚合的特点,因此在改造过程中选用背对背式的有压密封系统。

在本系统中,主要零部件包括蛇管式换热器、囊式蓄能器、压力温度指示仪表等。系统主要应用API682 布置方式3 的密封冲洗方案。通过蛇管式换热器来冷却二级机械密封在设备运转过程中因摩擦及搅拌产生的热能,由密封结构中的泵效环为其提供循环的动力。囊式蓄能器为密封系统提供稳定压力,遇到紧急情况时,能够保证设备密封泄漏后,系统中仍有一定时间保证压力稳定,并为密封系统提供约1.5 L 的密封液补充量。系统内各参数根据API682 设定,介质侧密封腔压力P,隔离液压力P+(0.2~0.3)MPa,压力变送器低压报警P+0.1 MPa,蓄能器预充气压力P×(0.5~0.9)MPa。

当泵内危险介质经叶轮背面与泵壳体的间隙向密封腔内泄漏时,因受到节流减压作用,其密封腔介质的压力P 应小于出口压力P出。依据实验可知,关于单级悬臂式的离心泵,当其出口压力不变时,它的密封腔内的压力用公式P=(1/3~1/5)P出进行粗略估算。天然气分公司原稳装置所用的离心泵出口压力P出为1.5 MPa。因此,计算得出系统内各参数设定,介质侧密封腔压力0.4 MPa,隔离液压力0.6~0.7 MPa,压力变送器低压报警0.5 MPa,蓄能器预充气压力0.2~0.36 MPa。

表1 ZA/ZE150-4400 型离心泵性能参数

在密封系统中隔离液的压力如果小于0.5 MPa 时,那么就会触发压力报警,产生压力报警信号,提示维修人员需向密封系统的密封腔内补充隔离液,一般情况下用密封系统自带的手动补液泵进行操作补充隔离液,实际操作时补充隔离液的压力控制可以通过压力指示器来获取,一般控制范围是0.6~0.7 MPa。

3 技术改造及应用效果

天然气分公司原稳装置原油泵双端面机械密封改造项目于2019 年原稳装置检修期间进行,主要工作内容如下。

3.1 安装4 台辅助冷却设备

现场选取原油泵旁合适位置,利用地钉固定辅助冷却设备。更换4 台原油泵原波纹管机械密封为双端面机械密封。泵修队伍对4 台原油泵机械密封进行改造,泄压后打开泵壳,取下叶轮,拆卸轴封及填料,拆卸机械密封,安装集成式双端面机械密封,调整后按照相反顺序回装。最后连接辅助冷却系统各连接管路。

3.2 安装稳前泵水系统

从来回水汇管上选取合适点位开孔铺设两条管线至稳前原油泵。连接辅助冷却水系统上换热器的冷却水进出口管线。同时在稳后泵的回水管线上增设压力缓冲罐,平衡来回水压力。

3.3 投产前调试

对系统内囊式蓄能器充入3.5 MPa 氮气,检测气囊有无漏气现象。气囊在不放气情况下使用手动补液泵向系统内打油压至4.0 MPa,检查各接头及焊口处是否有渗漏现象。打压合格后,将油压泄掉,并将蓄能器压力调节至设计要求。向补液泵内注入15#工业白油,扳动补液泵手柄注入白油。打开放空阀排净罐内气体至白油内无气泡。注入同时需不停对主泵进行盘车,同时观察补液泵罐内液位,待液位降低后需向补液泵罐内补充白油,保持盘车操作。关闭排气口阀门。停止盘车,继续注液,待压力表指针达到0.6 MPa 时停止注液。关闭补液泵与管线的连接阀门,观察压力表指针,若度数稳定,说明系统管线密封良好,注液完成。启动原油泵试运,检查温升情况及隔离液压力变化情况,检查隔离液循环是否正常。调试完成。改造现场实际效果见图1。

项目完工后,对4台原油泵双端机封及其辅助冷却设备,在原稳烘炉(原油温度约为55 ℃)和正常运行(稳前油约为55 ℃,稳后油约为170 ℃)两类工况下进行为期10 天的运行考核。主要考核参数包括冷却液冷却后温度,油温、机械密封泄漏情况及冷却液稳压情况等。

图1 双端面密封安装现场

4 使用维护注意事项

如果泵在运行过程中忽然有少量泄漏,可能是因为密封正常磨损达到了使用寿命,也可能是工况发生改变或操作、维修维护不当造成,举例如下。

(1)气蚀、抽空或长时间憋压。

(2)机泵实际输出流量小,大量介质泵内循环,热量聚集,引起气化导致密封失效。

(3)密封端面件有杂质、结焦、聚合物等未被清理,导致摩擦副因粘连撕扯密封面。

(4)泵运行的周围环境温度发生较大变化。

(5)启停泵操作、负荷调整、工艺介质组份等变化、调整频繁。

(6)突然间停电或机械故障停机等。

对于双端面机械密封在使用、维护和检修工作中需注意以下3 方面。

(1)增加对密封罐端面的润滑,能够有效减少磨损和延长使用寿命,摩擦和搅拌产生的热量也可以由润滑剂带走。因此在双端面机械密封中,对隔离液润滑冷却温度的监测十分重要,需要重点关注隔离液冷却温度,如有异常及时处理。

(2)做好密封端面的反冲洗,能够从根本上及时将机械摩擦产生的热能和摩擦产生的杂质传递出去。避免两个端面间的隔离液膜建立不稳定,产生干摩擦现象,损坏密封。因此在机械密封使用过程中要绝对保证冲洗冷却液的供给顺畅和冲洗液的充足,同时要按设计要求定期进行清理和保养。

(3)日常运行中,隔离液储量会因管线接头渗漏等有所流失,因此要时常检查辅助系统运行情况,保证隔离液系统的液位、压力在设计要求范围内,确保各密封处良好。若密封液压力降低,需使用补液泵向系统内补充密封液。同时注意观察补液罐内密封液液位,油位降低时进行补充。