氢气往复式压缩机填料密封泄漏原因分析及对策

2020-04-30宋云平刘伯林中国石油兰州石化公司炼油厂甘肃兰州730060

宋云平 刘伯林(中国石油兰州石化公司炼油厂,甘肃 兰州 730060)

0 引言

兰州石化公司炼油厂80万吨/年连续重整装置预加氢循环氢压缩机(K-101A/B)采用的是无锡压缩机厂生产的单级两列对置式往复压缩机(型号为:DW-20.5-X),其作用是将氢气增压后送往预加氢反应系统并使氢气在该系统循环,保证预加氢反应的氢油比[1],是装置的关键设备,其主要参数有:额定流量为19100Nm3/h、转速为329rpm、缸径为300mm、入口压力为1.8MPa(G)、出口压力为2.5MPa(G)、入口温度为35℃、出口温度为75℃。

1 氢气往复式压缩机运行中存在的问题

往复式压缩机中,活塞杆的密封一般由填料密封来实现,填料密封泄漏是压缩机的主要故障。据统计,该压缩机填料密封运行时间最短为1个月,最长为3个月,频繁的维修影响了装置的正常生产。在实际运行中,预加氢循环氢压缩机存在以下几个问题:(1)由于压缩机填料密封有不同程度的泄漏量,加上缸座两个隔离腔内未注入氮气,从主填料函泄漏出的氢气大量集中在压缩机中体,在中体部位很容易形成氢气和空气共存的爆炸性环境(见图1)。(2)泄漏的氢气部分会沿着活塞杆进入曲轴箱,会污染润滑油,使润滑油的闪点降低,给压缩机的运行带来了很大的安全隐患。(3)由于该压缩机的输送介质是预加氢循环氢,预加氢循环氢中硫化氢含量比较高,含硫化氢的氢气从呼吸阀处泄漏至外界,导致装置现场硫化氢气味较浓,不仅会危及装置工作人员的人身安全,而且对装置现场规格化管理带来不利影响。

图1 往复式压缩机结构

2 原因分析

预加氢循环氢压缩机主填料密封函内装有7组填料,为了解决硬填料磨损后的补偿问题,往往采用分瓣式结构(切向环和径向环)。在分瓣密封环的外圆周上,用拉伸弹簧箍紧,填料环将紧贴在活塞杆圆柱面而建立起密封,当填料磨损后,能起到自动补偿的作用。气缸内泄漏的氢气经过各级填料密封环后逐级减压,最后压力降到一个较低值,从而达到较好的密封效果[2,3]。

根据对填料密封结构及密封原理的了解及对失效密封的分析,可知造成填料密封泄漏、氢气窜入压缩机曲轴箱的原因有[4-6]:

(1)填料函与活塞杆不对中、配合面粗糙度过大、压盖未压紧等安装缺陷。

(2)填料环的弹簧失效、填料的过量磨损等使得填料密封在运行过程脱落而出现的失效。

(3)填料密封未注入氮气保护,在填料函中没有形成氮气密封腔,致使填料密封失效过快。

(4)预加氢循环氢压缩机填料密封泄漏导致氢气沿着活塞杆进入中体,而由于中体顶部高位放空安装不合理,使含硫化氢的氢气窜入曲轴箱。

3 改造措施

针对存在的问题,在不改变填料密封结构的前提下,提出对压缩机主填料密封和中间填料充氮保护,确保中间体区域不产生爆炸性气体环境。同时,通过改造,将泄漏的介质排放至火炬或高位放空。

3.1 对压缩机主填料函和中间填料充氮气

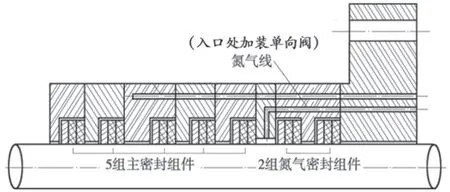

将氮气分成两路,一路通入主填料函,用来阻止氢气向氮气密封腔内泄漏,当有一部分氢气泄漏至氮气密封腔时,由于氮气密封腔内的氮气具有一定的压力,能有效防止氢气继续泄漏,从而达到较好的密封性能。另一路充入中间填料,提高中间填料的密封效果。同时,在氮气去主填料函处增加单向阀,防止填料泄漏增大后氢气倒入氮气线,如图2所示[7]。

图2 填料密封装配图

3.2 改造中体顶部高位放空线

为防止从气缸泄漏出来的氢气进入中体和曲轴箱,疏通、改造压缩机中体顶部高位放空线,将其经高位放空线排至火炬或放空,并在根部阀处增加放空阀,以便在高位放空线不通时使用蒸汽来处理。

4 取得的效果

预加氢循环氢压缩机氮封系统的改造,有效地解决了高浓度氢气在压缩机中体和曲轴箱内累积的安全隐患。另外,解决了硫化氢从呼吸阀漏出造成装置现场浓度超标的问题。改造后,呼吸阀处H2S 含量由22ppm 降至3~5ppm、压缩机中体H2S含量由39ppm 降至6~9ppm、装置现场H2S 含量由13ppm 降至0、半年内检修频次从4次降至0次,效果显著。

从以上数据可以看出,通过加强泄漏氢气及时排大气放空,压缩机中体和曲轴箱内的氢气含量大幅下降,减少了压缩机中体和曲轴箱呼吸阀发生闪爆的隐患。同时,通过改造,减少了装置现场的硫化氢量,不仅对装置工作人员的安全提供了保障,而且为环境保护及装置现场规格化作出了贡献。

5 结语

按文中措施对预加氢循环氢压缩机填料密封进行改造并投运,使用效果良好,经济及安全环保效益显著,装置现场的规格化管理得到了明显改善。公司氢气往复式压缩机数量众多,氢气泄漏比较危险,预加氢循环氢压缩机氮封系统改造的的经验为氢气往复式压缩机的运行维护提供了思路。

(文章题目:氢气往复式压缩机填料密封泄漏原因分析及对策)