现代数字化加工技术的问题探讨与增减材制造能力数据分析

2020-04-30刘宏发姜淑凤高福生贾瑞超王俊峰宋淑芳

刘宏发,姜淑凤,高福生,贾瑞超,王俊峰,宋淑芳

(齐齐哈尔大学,黑龙江 齐齐哈尔 161000)

加工制造技术伴随着人类生产力的发展到现代,主要经历了等材制造、减材制造、增材制造、智能制造这样的四个主要技术发展历程。

1 减材制造

1.1 概念简述

减材制造是相对于增材制造而创造的一种叫法。从最初的手工切削到机械加工,都伴随着人力的参与,而发展到计算机的问世,现代化的减材制造方法——数控加工才逐步成型。数控加工主要以加工金属零件为主。数控加工是计算机代码和数控机床的结合应用。机床加工零件的运行和结束动作都受程序长短以及结束代码的直接控制。

1.2 当前我国数控加工的发展现状

近年,我国数控加工技术已经能够自给自足。已渐渐追赶上第一梯队,其中卧式车削中心和车铣复合中心,在自主研发以及和国外企业进行合资的情况下,发展最为迅猛。但例如卧式车铣复合加工中心、带Y轴或C轴的卧式车削中心、双主轴卧式车削中心和高精度卧式车削中心,现在主要还是以进口为主[2]。

国产立式、卧式加工中心发展迅速,已经使其能够满足国内厂家的生产需求,成为国产厂商的首选,在部分特定行业已能满足产业需求。例如发电、冶金、矿采领域,国产的数控重型金切机床因价格低廉,功能、技术相对完备,已渐渐取代了进口机床。未来该类加工中心的发展趋势应该将重点放在提高产品的质量,以及加强售前和售后服务上。

一些依赖于尖端技术的加工中心,譬如高精度(亚微米级和纳米级)加工中心发展缓慢,满足不了国内消费者的需求涉及到高度自动化、高精度要求的机床时,企业选购主要还是以进口机床为主[3]。

在2009年,进口机床仍高达59亿美元,其中金切机床45.6亿美元,金属成形机床13.4亿美元[4]。2018年,根据中国海关、华经产业研究院整理的资料可知,我国的数控机床进口金额约为33.8亿美元,较十年前,进口金额已大幅下降。因此,在数控加工领域,国产机床想要得到市场用户的普遍认可,还有很长的路要走。

2 增材制造

2.1 增材制造简述

增材制造兴起于20世纪90年代,技术相对薄弱。但由于它能弥补减材制造方法中的复杂曲面产品制造困难、材料利用率低下、自动化程度不高的缺陷,已渐渐成为当今制造业研究发展的主流[5]。

3D打印制造,是一种将打印材料叠加加工成产品实体的制造方法。其制造原理是将生产产品从复杂的三维空间形态转换成相对简单的二维截面,然后运用挤压、热塑、熔融等复合技术堆叠成三维形态。

我国的李轩等学者将3D打印技术大体分为五大类。目前国际上对3D打印的分类根据国际ISO/ASTM52900:2015标准大体分为黏结剂喷射、定向能量沉积、材料挤出、材料喷射、粉末床熔融、薄材叠层和立体光固化七大类[6]。

增材制造是也被经常看作是第三次工业革命的代表。它能运用不同材料,如塑料、木材、陶瓷、金属石墨烯等制造各类产品,例如:人体植入体(义肢、假牙),医疗康复器材,生活日用品,甚至航空航天用品等,如图1所示。

图1 3D打印产品

从等材制造、减材制造到增材制造的一步步发展,不是逐步迭代淘汰的过程,而是科技的使然,是相互取长补短的进步。

2.2 目前国内的3D打印发展状况

我国2016年才成立了全国增材制造标准化技术委员会(SAC/TC562),科技部也将其增添纳入《国家高技术研究发展计划(863计划)》当中,大力支持3D打印技术的发展。陈为平等[7]归纳总结了近十年全球市场,如图2所示。从图中可看出,从2010年的接近15亿美元增长到近两年的75亿美元左右,3D打印的市场规模翻了接近五倍,但还远远未达到饱和状况,当前仍处在一个飞速发展的阶段,发展前景一片大好。而中国的市场规模从最初的0.7亿美元暴涨到16.6亿美元,翻了十五倍多,市场份额不断上升,规模急速增大。

图2 近十年3D打印的市场规模

2.3 3D打印技术的发展成熟度与其专利数量息息相关

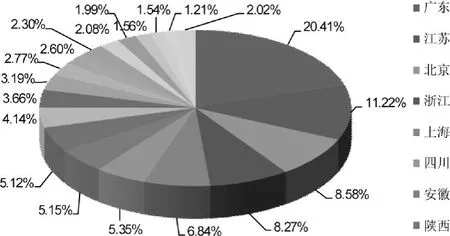

图3 国内有关3D打印专利的分布区域

根据邓丹等[8]整理的我国2015年之前各个地区关于3D打印技术申请专利分布,统计了当前我国“3D打印”专利的区域分布如图3所示。占比最高的区域为东部沿海地区,以广东、江苏、上海、浙江四个地区为代表,接近46.74%,比重接近全国数一半。单一专利占比最高的地区为北京,有11.22%。

由此可见,经济水平越高的地区,对新兴技术的包容度越高,拥有3D打印技术专利越多的地区,发展越为领先,对该领域也越重视,发展前景也最为突出。

2.4 我国3D打印存在的问题及解决方法

(1)阻挠我国3D打印技术发展的主要是商用打印材料发展缓慢,大步落后于发展迅猛的打印技术,这也是困扰全球3D打印行业的主要问题。

(2)国内3D应用领域不多,价格昂贵。

(3)我国3D打印行业专利、知识产权的管理不规范。某一尖端领域,某一项技术在最早研发出来的情况下,由于未申请专利保护导致他国盗取该项技术甚至诬告我国盗取其技术。为此,我们应该逐步完善该方面的保护法律。

因此,要想3D打印机大规模普及,需要突破打印机的零件制造技术限制,拉低成本,增加相关技术的知识产权保护。

3 制造技术的未来方向浅析

近些年来,随着现代数字化加工与设计技术的不断提高,促进了相关制造产品的丰富,但也暴露了许多问题。主要未来发展方向浅析如下:

(1)在减材制造的机床加工领域。主要提高加工机床的自动化程度。因此,智能机床的研究与应用是未来的主要发展方向,包括研究智能机床的关键技术,复杂型面件数字化加工的工艺流程,曲面件数字化加工刀具轨迹规划等问题。

(2)而在增材制造行业。完善3D打印机的成本控制,打印材料的多元化、廉价化,操作过程的简单化,三维设计的软件的便捷性,3D打印路径的优化,增材制造技术发展的地区差异缩小等等,这将是增材制造技术未来发展的研究领域。

(3)增减材制造技术协同一体加工技术的发展将是未来的强势生产技术。以数控加工和3D打印为主的复合加工技术研究领域的发展,原理是先运用3D打印机的二维截面打印拼接成三维实体,然后在此基础上利用数控机床的铣、削、磨、钻等技术进行精确加工,最终一体成型。

4 结语

制造方法的演变是伴随着科技的发展而不断进步的,基于增减材制造的复合加工机床的研究与应用,如何能够提高工件加工的效率,研发更好的材质,智能算法适应复杂型面件的复合材料的加工需要,节省成本,都是数字化加工技术的发展需要。思考如何发展基于结合各类生产方式优势的复合加工技术,才能使制造行业未来的发展更好地为人类的文明进步服务。