控制棒驱动机构风机基础的减振改造研究与应用1)

2020-04-30施雪峰翁云峰

施雪峰,周 伟,翁云峰

(中核核电运行管理有限公司,浙江 海盐 314300)

方家山核电站控制棒驱动机构冷却通风系统(简称RRM系统)。属于核岛内部重要通风冷却系统,负责确保控制棒驱动机构供电线圈和位置指示器的温度在正常范围内,使其可以正常运行。若机组在满功率运行期间,RRM风机故障无法正常运行,控制棒冷却机构将无法得到有效的冷却,核电机组就必须进入冷停模式。

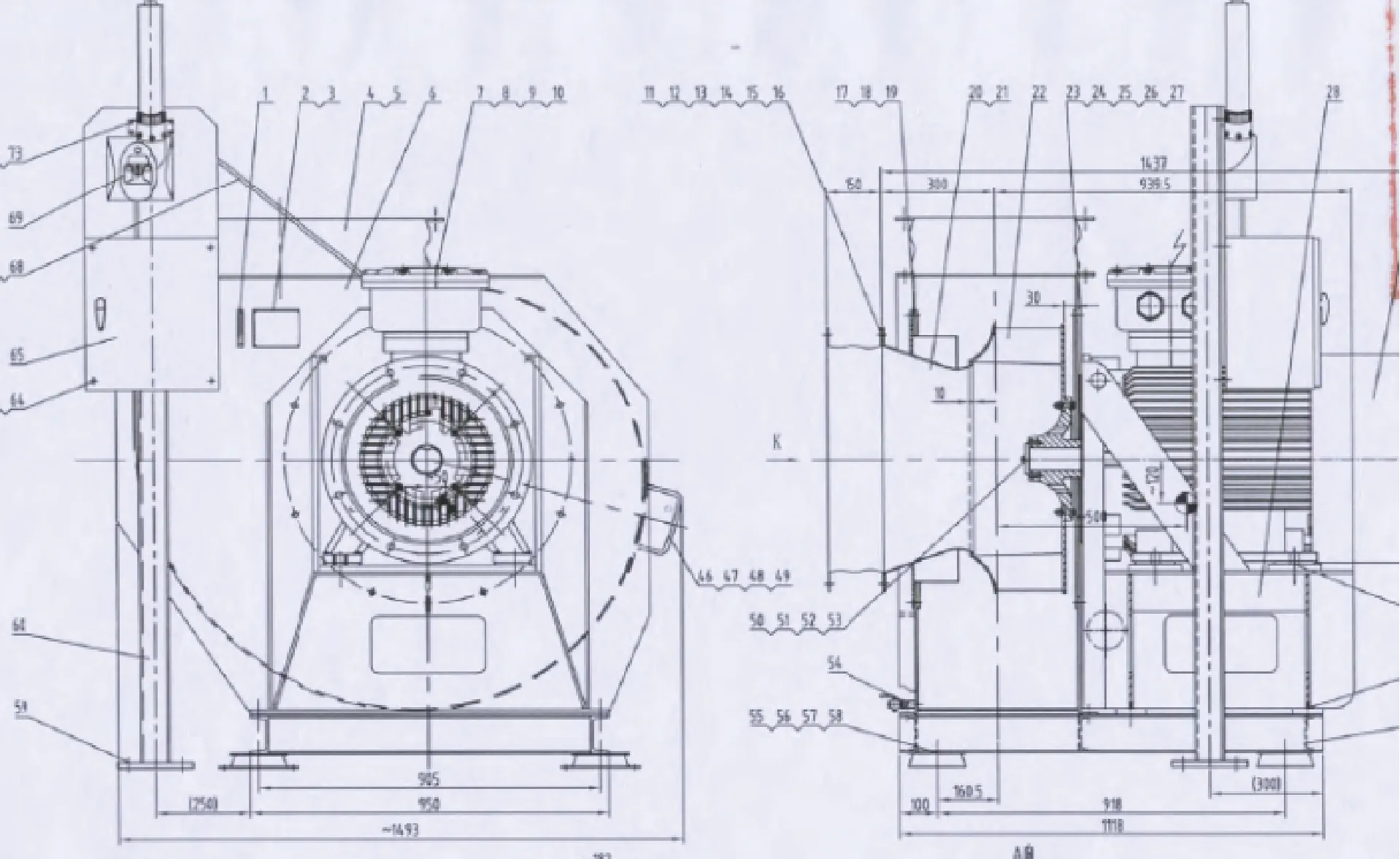

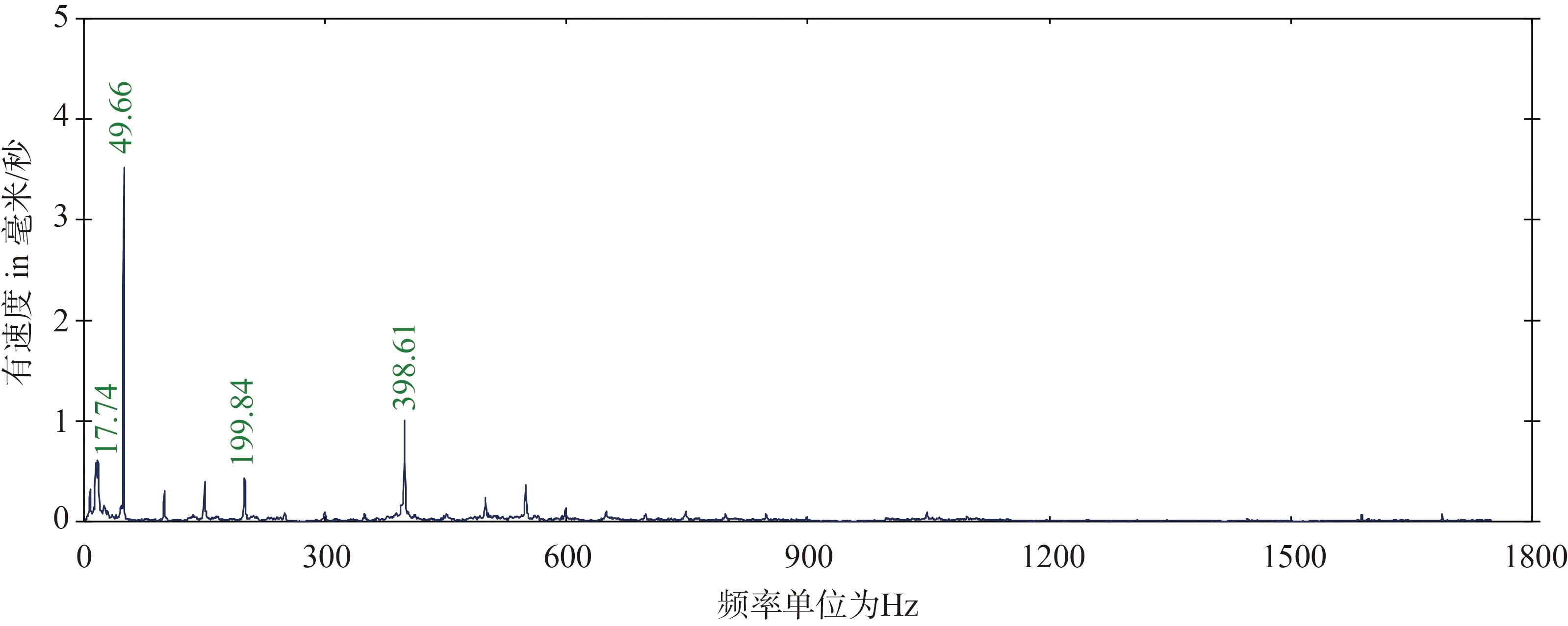

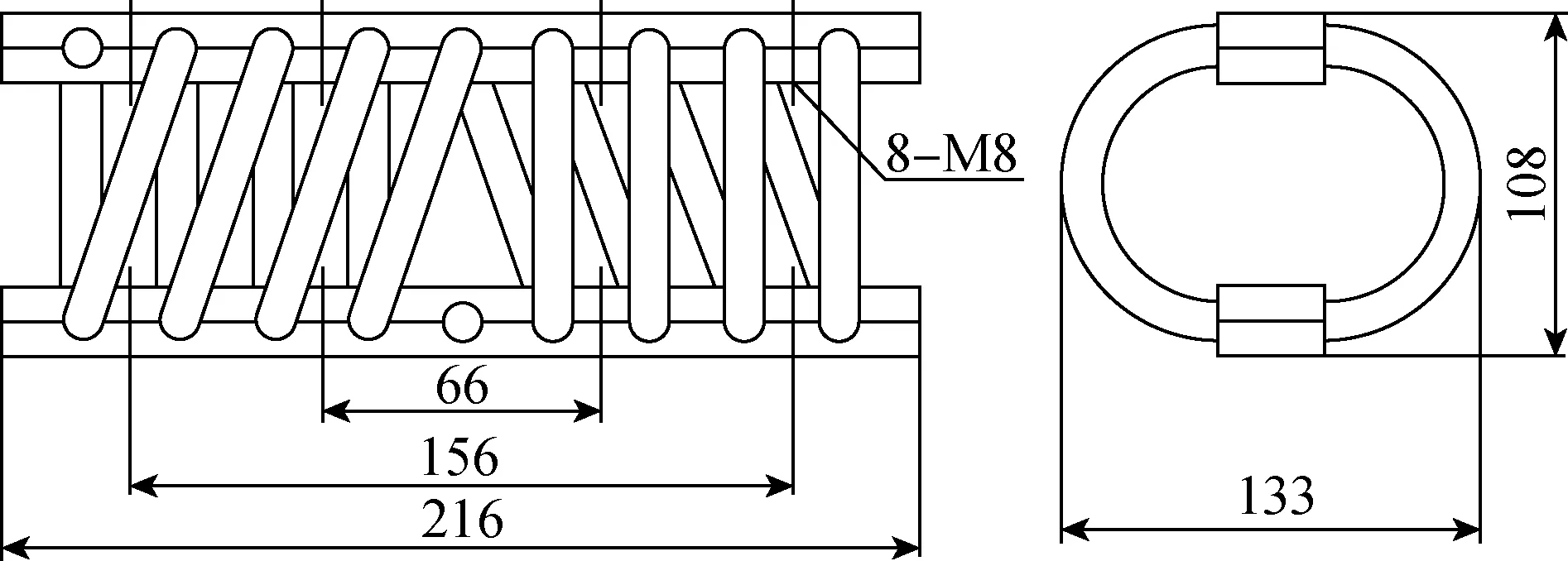

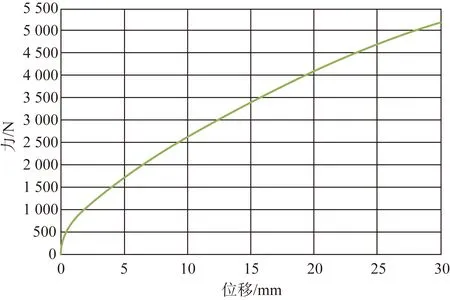

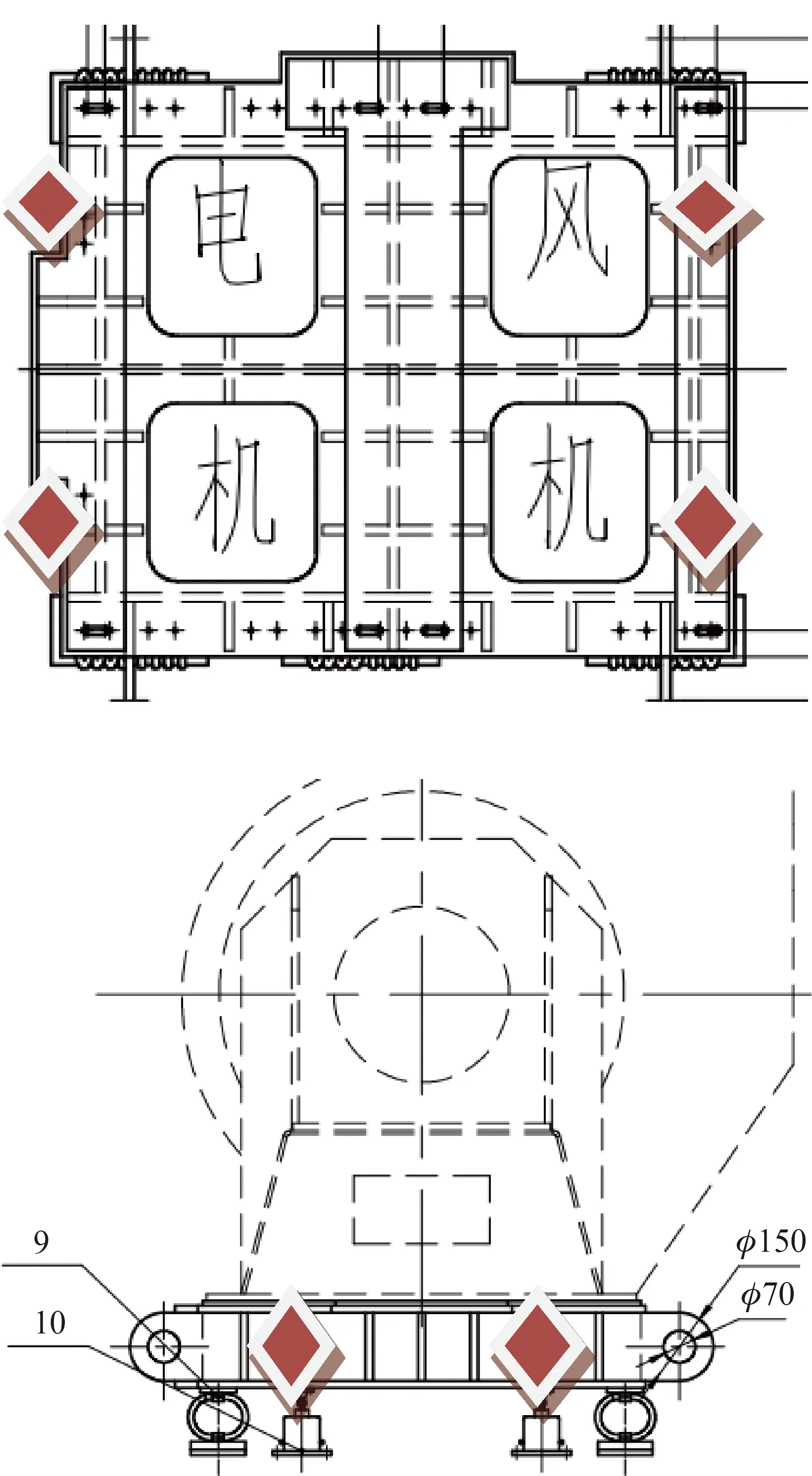

方家山核电站2台机组共8台RRM风机,分别为:1/2RRM001/002/003/004ZV。风机型号为C式离心风机,生产厂家:浙江上风。电机直联叶轮,采用4 mm厚Q235B槽钢焊接成型的方式制成基础框架,以橡胶减震器作为主要的减振手段(风机结构如图1所示)。在核电站正常功率运行和热停堆期间RRM系统持续运行,RRM风机单机组4台2用2备(A/B系列分别1用1备)。

图1 方家山RRM风机结构图

1 RRM系统风机存在的问题

RRM系列风机在2015年投运开始就频繁出现振动高报问题,个别风机振动值一直保持在6.0 mm/s附近,已经超出核电标准值5.5 mm/s,无限接近并超出国标值7.5 mm/s。表1为改造前RRM风机在线振动数值。由表1可知1RRM001/002/004,2RRM001ZV四台风机振动数值都超过5.5 mm/s,振动情况十分恶劣。振动问题已经成了RRM风机的共性问题。自首次发现方家山核电站1、2号机组RRM风机振动值超标问题以来,RRM共报出缺陷46项,其中37项与振动相关。振动问题占到了RRM系统缺陷总数的80%。严重增加了机组运行的风险以及设备检修成本,且在机组日常运行期间(核岛封闭的情况下),多次造成检修人员带功率进岛抢修,存在较大的人员安全风险及机组运行风险。

表1 改造前RRM风机在线振动数值

2 原因分析与改进方向

可能造成风机振动异常的原因多种多样:叶轮不平衡、配合间隙过大、主轴弯曲,基础刚性不足,风阻过大等[1]。在日常运行期间,我们前期已经对RRM风机进行了多次解体检修:更换振动探头排查信号通道、更换电机检查电机转子弯曲度、叶轮做动平衡、风管风量监测调节等,然而振动问题依然得不到有效解决。

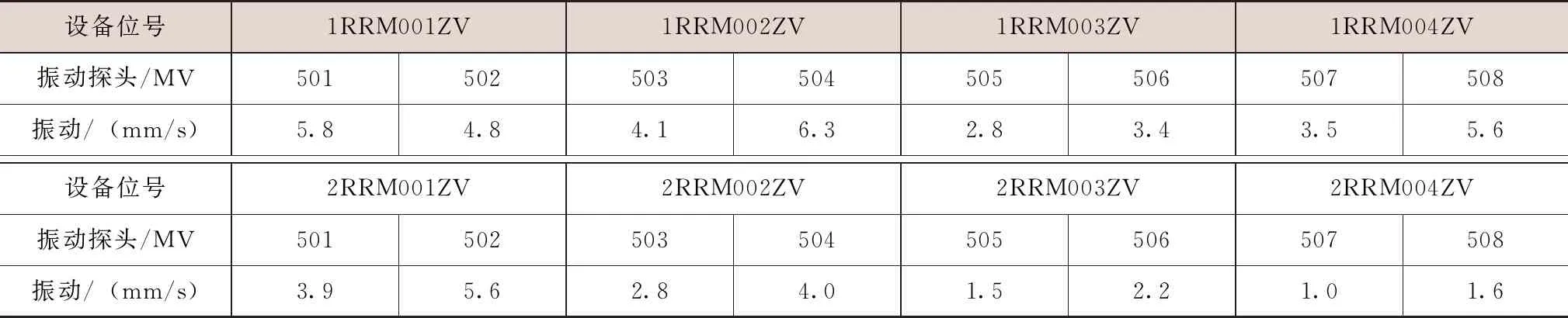

为了找出风机振动的根本原因,我们对问题风机的振动高报点进行振动测量与分析,振动频谱如图2所示。由图可知:RRM风机以49.66 Hz的工频振动为主,有较丰富的谐波分量。振动以不平衡激振力为主,因基础为挠性基础,刚性不足使振动幅值更大[2]。振动治理可以从增加刚性和减小激振力入手,增加刚性方案有:增加转轴刚性、增加叶轮刚性、增加支撑刚性。减小激振力只有通过风机叶轮动平衡这一方案。

图2 1RRM001MO自由端垂直向振动频谱图

方家山核电站8台RRM风机的叶轮已在专业平台上进行了多次动平衡试验,叶轮动平衡均符合运行要求,故在本文中不做研究讨论。而叶轮刚性与转轴刚性分别为风机与电机的设计属性,增加起来技术难度大且有可能影响风机运行参数,对风机造成二次伤害。所以可行性最高的减振改造方式就是增加风机基础刚性。

为了增加基础刚性我们对RRM旧风机基础进行了整体研究分析,发现了旧基础存在的两个问题。

2.1 风机基础框架刚性不足

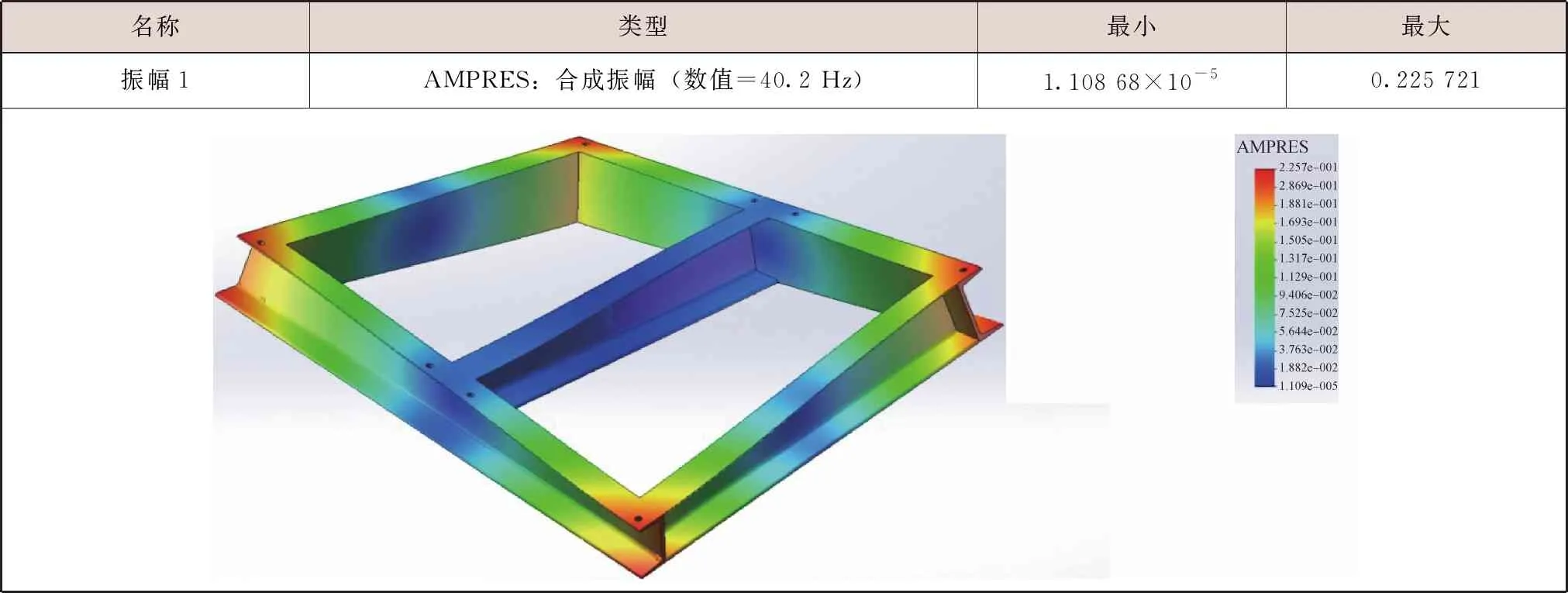

我们对原风机底架(RRM旧底架)进行了实地测绘,获得了原结构的基本尺寸参数。使用SOLIDWORKS软件对原机架进行了实体建模。之后利用了有限元法对原机架进行了模态分析,获得了其固有频率及对应的模态振型图,如图3所示。

图3 RRM旧底架模型图

使用Solidworks对未改造设备进行模态分析,其模态分析结果如图4所示,固有频率表如表2所示。

名称类型最小最大振幅1AMPRES:合成振幅(数值=40.2 Hz)1.108 68×10-50.225 721

图4 RRM旧底架模态分析结果图

Fig.4 The modal analysis of RRM old base

表2 RRM旧底架的固有频率表

刚度=质量×固有频率2/2π(此刚度为模态分析下的理论估值,用于比较,非实际值)。

旧支架质量约为50 kg,一阶固有频率为40 Hz,换算得出最低刚度约为12 739 N/m。RRM风机质量约1.3 t,基础刚度只有12 739 N/m,基础十分薄弱。同时,RRM风机干扰频率为:叶轮转速÷60=2970÷60=49.5 Hz。与RRM旧底架一阶频率40.2 Hz十分接近,风机容易与基础产生共振从而放大风机振动。

显然RRM风机旧基础刚性已经无法满足设备运行需求,我们计划重新设计刚性更强的风机基础来替换原有风机底座。

2.2 橡胶减震器性能落后

现今市面上存在的三种风机减震机构为气垫减震器、弹簧减震器、橡胶减震器3大类。

3大类减震器的性能对比:1)就成本考虑而言,气垫减震器的价格是最高的,弹簧减震器次之,橡胶减震器价格最便宜;2)就减振性能而言,气垫减震器的减振效果是最好的,弹簧减震器次之,橡胶减震器最差;3)就使用寿命而言,弹簧减震器的使用寿命最长,可达15~20 a;气垫减震器次之;橡胶减震器最差,看各厂家橡胶减震器使用材料,减震器使用环境不同而有所不同;4)就维护简易度而言,弹簧减震器寿命内几乎不用维护,气垫减震器一般需要一年到两年的时间,补一次气;橡胶减震器寿命内也不需要维护。

通过上述多项性能对比得出橡胶减震器存在的问题:减震效果最差,使用寿命最短,而我们核岛工作期间需要风机隔离运行18个月,特殊的工作环境。较长的工作时间。橡胶减震器极易在运行期间出现老化松动的问题,从而导致振动升高。显然橡胶减震器并不适合使用在核岛RRM风机上了。我们将在下文中对其进行选型研究。

3 减振改造措施

3.1 设计新基础框架

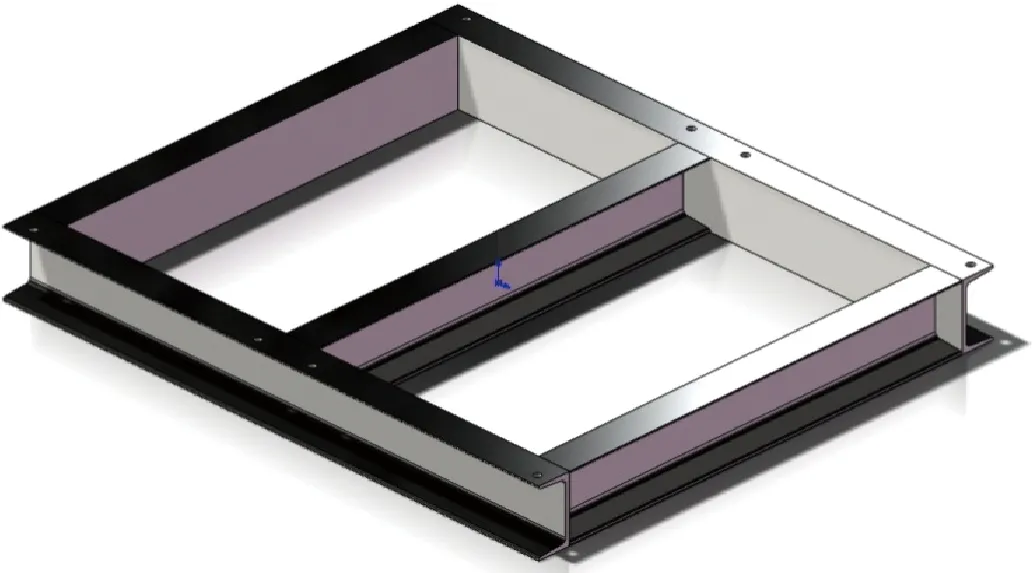

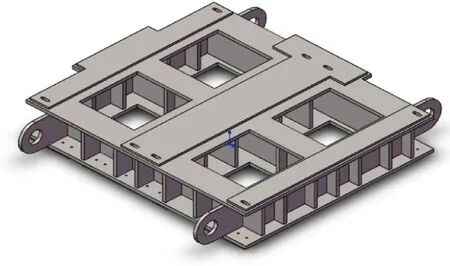

为了有效增加RRM基础框架的刚性,我们重新设计了风机基础:设计的主要目的是提高整体刚度,并通过模态计算,确保底座的模态频率明显高于风机干扰频率,防止底座产生共振等现象。在框架结构设计时,设计用1CM钢板焊接成型的工艺增加整体刚度。框架结构设计如图5所示。

图5 RRM新基础框架

使用Solidworks对新方案进行模态分析,其模态分析结果如图6所示,RRM新底架的固有频率表如表3所示。

名称类型最小最大振幅1AMPRES:合成振幅(数值=175.2 Hz)1.523 89×10-50.132 707

图6 RRM新底架模态分析结果图

Fig.6 The modal analysis of RRM new base

表3 RRM新底架的固有频率表

刚度=质量×固有频率2/2π(此刚度为模态分析下的理论估值,用于比较,非实际值)。

新支架质量约为500 kg,一阶固有频率为175.2 Hz,刚度约为2 438 296 N/m。从模态分析的结果可知,新底架结构最低刚度2 438 296 N/m远优于RRM旧底架结构刚度12 739 N/m。同时新支架的一阶频率175 Hz大大高于风机干扰频率49.5 Hz,不会发生共振情况。而二、三阶频率477.8 Hz、487.6 Hz也远高于旧基础的118.8 Hz、211.6 Hz,体现了新基础整体刚度的优越性。

3.2 风机减震器换型

现在市面上性能较为优越的减震器类型有钢丝绳减震器与气垫减震器,理论上气垫减震器减震效果最佳,但是考虑其维护频率较高,平均一到两年需要补气,容易出现缺陷,不适合长期隔离运行的核岛内工作环境。我们最终选择了钢丝绳减隔振装置(钢丝绳减震器)。

用钢丝绳隔振器替换原有的橡胶减震器,可以较好地解决上述存在的问题:1)钢丝绳隔振器具有良好的隔振吸振效果,能有效降低风机振动;2)钢丝绳隔振器有优良的环境适应性及可靠性,通过合理的选型,可使其使用寿命达到10 a以上,且期间不用维护,大大减少了检修维护成本,适合核岛内部的封闭工作环境。3)通过重心计算,可保证钢丝绳隔振器的安装布点对称于整套设备的重心,这样可使隔振器受力均衡,减少耦合振动的产生,达到最佳的隔振效果。

钢丝绳隔振器选型计算过程如下[3]:

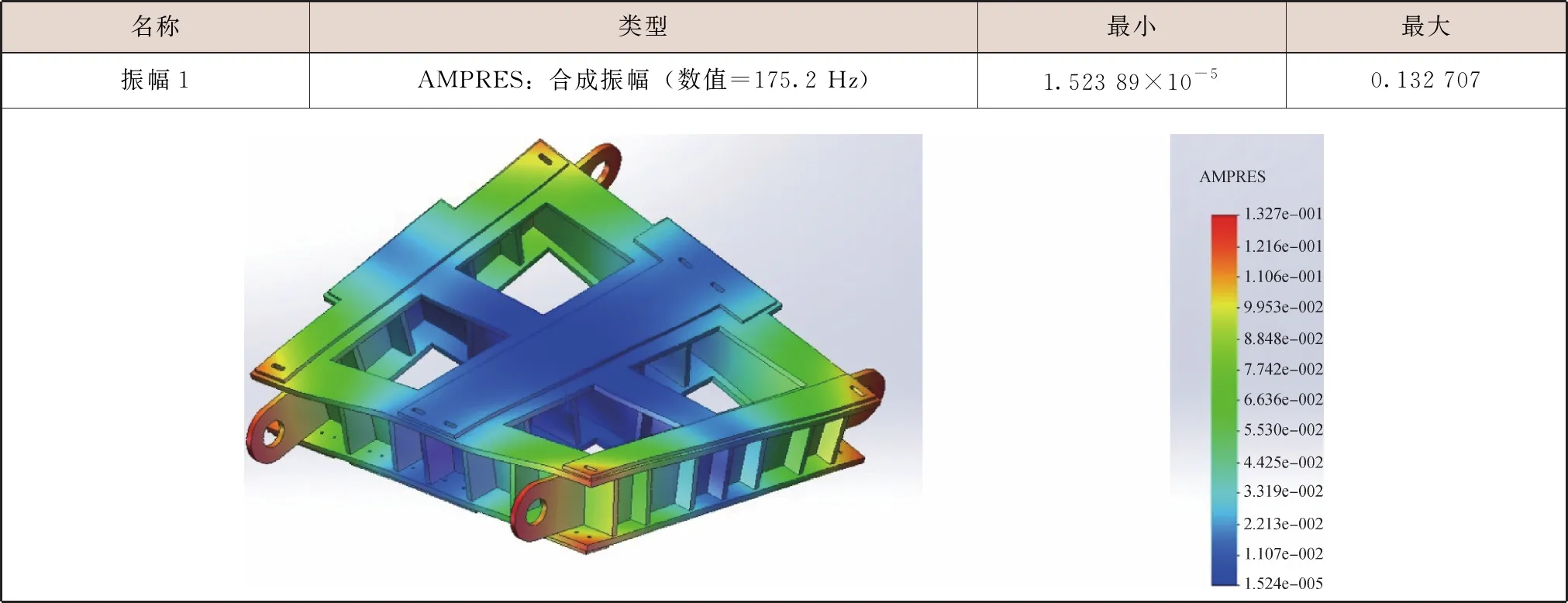

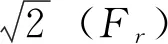

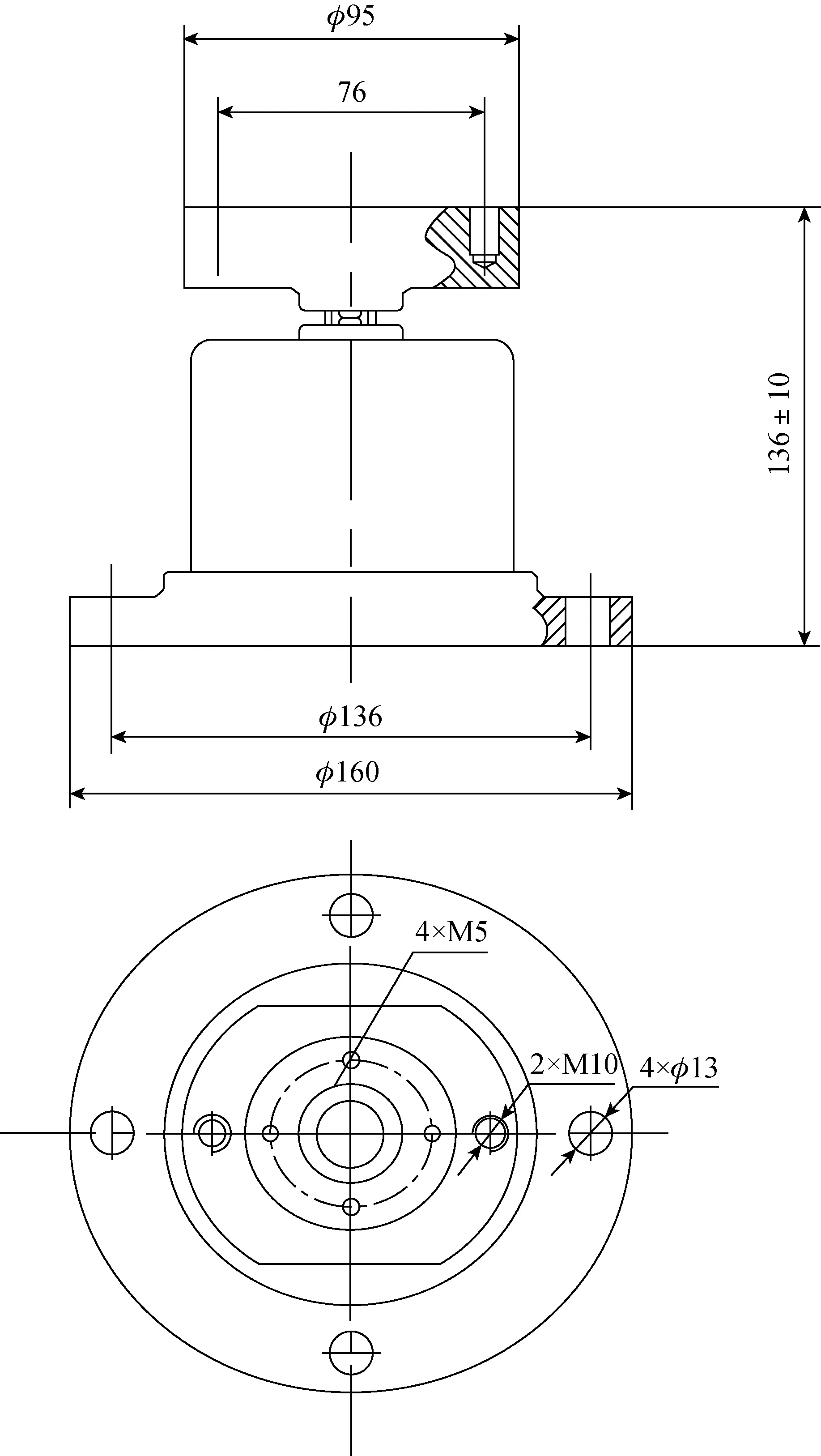

按照钢丝绳隔振器厂家提供的数据,将隔振器固有频率控制在4~5 Hz,可达到理想的隔振效果。相对原橡胶隔振器,对振动响应的抑制效率可提高20%~25%。预计改造后系统总重在1 939 kg左右,选用6只GGT270-108型钢丝绳隔振器,隔振器外形尺寸如图7所示。

图7 GGT270-108型钢丝绳隔振器外形简图

根据GGT270-108型钢丝绳隔振器的垂向静态性能曲线,如图9所示,设备安装时隔振器的单个承载力为:1939÷6×9.8=3 169 N,变形约为12.5 mm,此时计算出(单只)隔振器的静刚度K=305 N/mm。

系统峰值响应频率可按如下公式进行计算:

(1)

式中:Fn——系统峰值响应频率,单位:Hz;

K——单个静刚度,单位:N/m;

a——动刚度系数,取1.5;

m——单只隔振器承载质量,单位:kg;

计算结果,系统峰值响应频率fn=4.2 Hz,满足设计要求。

系统振动传递率采用如下公式进行近似计算:ηv=x/X0

(2)

式中:x——响应振幅;

Χ0——激励振幅;

ζ——阻尼比(取0.15);

λ——fi/fn;

fi——外激励(干扰)频率;

fn——系统固有频率(峰值响应频率)。

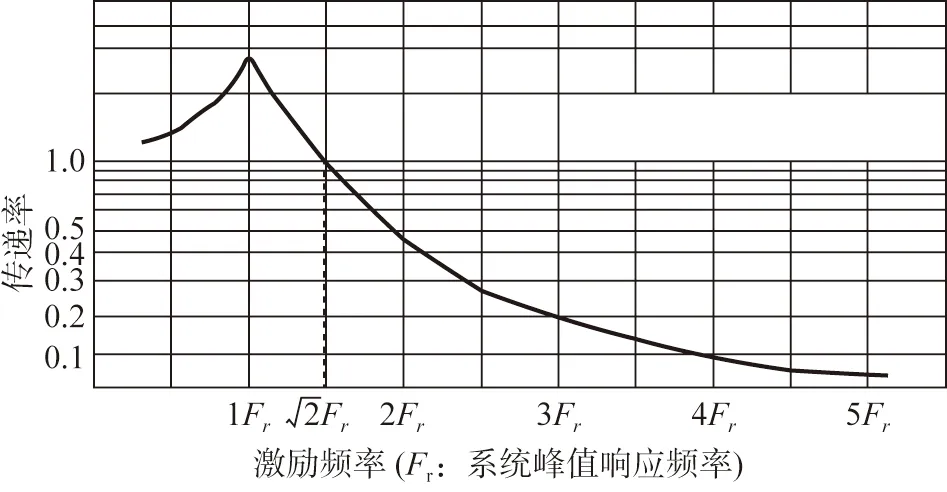

公式(2)用图形表示即为图8所示的传递率曲线。

图8 振动传递率曲线

由上述公式及图8,可以得出:

图9 钢丝绳隔振器静态力学性能曲线

3.3 增加阻尼器

为了进一步增加基础的吸振能力,增加基础长时间运行的稳定性,我们在基础框架上增加了4个特制阻尼器,其结构为金属网垫加螺旋弹簧组成的复合式干摩擦式阻尼。阻尼器在系统中起到的作用是通过电机和风机在使用中产生的振动位移带动阻尼器运动,利用阻尼器中的金属阻尼材料消耗运动能量,从而达到减震消能的目的,防止设备零部件在高频率振动条件下发生松动移位等情况,进一步降低风机振动值以及提高运行稳定性(阻尼器本身不起支持作用,风机重量由6台隔振器分担)。阻尼器结构如图10所示;阻尼安装位置如图11所示。

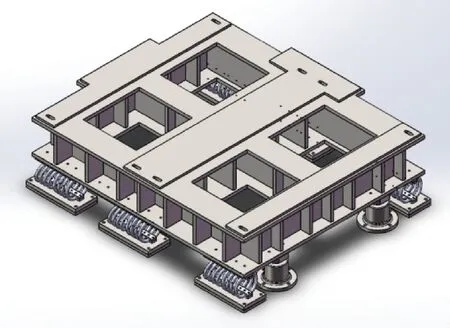

3.4 方案综述

我们通过:1)设计风机底座,增加底座整体刚度;2)用钢丝绳隔振器替换原有的橡胶隔振器,提高隔振效果,增加减振器使用寿命,减少维护成本;3)增加阻尼器,消耗振动动能。这三个方面对RRM风机的基础进行了改造设计。最终方案如图12所示。

图10 阻尼器结构

图11 阻尼器安装位置

图12 RRM基础改造最终方案

4 基础减振改造成果

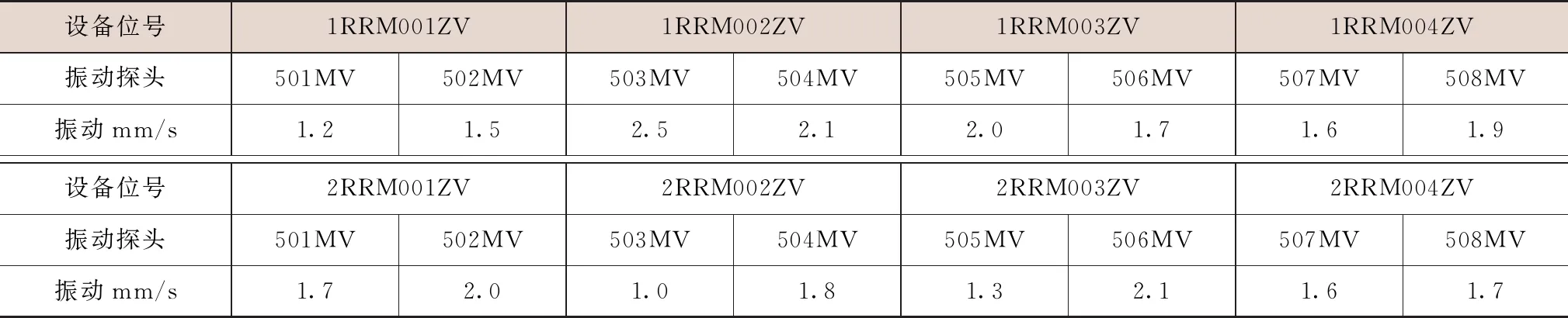

2017年9月与2017年12月,我们根据RRM基础改造研究方案实施了RRM基础改造工作。改造完成后进行设备再鉴定试验,风机振动情况得到了大幅改善,表4为基础改造后风机振动情况。我们可以直观地看到改造后8台风机振动数值皆保持在2.0 mm/s左右,远低于核电振动标准值5.5 mm/s。改造前振动问题较为严重的1RRM001/002/004,2RRM001ZV四台风机振动都得到了很好的控制,且运行一段时间后振动数值一直保持稳定的情况,无异常波动与缺陷发生。

实践证明此次振动改造研究方向正确,改进措施具有很高的实用性。可以有效降低此类风机的振动高爆问题。并且新基础增加了风机运行的稳定性、减少了检修频率与成本。

5 结论与前景

此次研究运用振动频谱分析、基础模态分析讨论了设备可能存在的问题,并通过增加底座整体刚度、更换钢丝绳隔振器、增加阻尼器,三个方向对基础进行了改造。有效降低了RRM风机的振动值,提高了系统的稳定性。

应用情况:方家山八台RRM风机均改造完成,振动数据稳定优秀。

前景:目前方家山机组DVK、DVN、DVF、EVR等风机都存在基础薄弱或振动不稳定的现象,本次基础减振研究将会推广运用到其他风机上,优化电站风机的运行性能,降低缺陷率,延长设备寿命,减少维护成本。同时核电领域其他电站风机系统也出现了振动问题,基础减震改造具有广阔的应用前景。

表4 RRM改造后风机振动情况