电解铝行业中氟化铝单耗升高的研究与分析

2020-04-29朱作贵

朱作贵

摘 要:氟化铝是铝电解生产中的溶剂,也是主要的添加剂,本文通过氟化铝消耗原理,氟化铝本身的物理特性以及电解生产技术条件分析和烟气净化系统几个方面分析了氟化铝单耗高的原因并对如何降低氟化铝单耗进行了研究。

关键词:挥发;水解反应;技术条件;物料平衡

氟化铝是铝电解生产的熔剂,也是最主要的添加剂,主要用来调控电解质的分子比,ALF3对电解质性质的影响主要有以下几个方面:降低Na+的活度;降低电解质的初晶温度;降低电解质密度;减小电解质与铝液的界面张力;降低电解质粘度;另外,ALF3还能增大电解质电阻率,降低氧化铝的溶解能力,增加电解质的挥发。所以氟化铝的消耗量是铝电解生产的重要技术经济指标之一。

1 氟化铝的消耗原理

对于正常运行的电解槽,槽内衬对氟盐的吸附已达到平衡。氟化铝仅作为电解铝生产中熔盐添加剂。理论上在电解铝生产中并不消耗,但实际上由于:①高温蒸发、水解、原料杂质、技术条件紊乱、净化系统不能完全吸附等;②原料杂质中Na2O、CaO、SiO2、MgO等在电解里产生的中和作用和分解反应:2ALF3+3H2O=6HF+AL2O33Na2O+

2ALF3=6NaF+AL2O3,3SiO2+4Na3ALF3=2AL2O3+12NaF+3SiF4,3CaO+2Na3ALF3=3CaF2+6NaF+AL2O3,3MgO+

2Na3ALF3=3MgF+6NaF+AL2O3,3Na2SO4+2Na3ALF3+3C=12NaF+AL2O3+3SO2+3CO造成了電解质中游离氟化铝浓度降低,使氟化铝的单耗约为15-20kg/t-Al。

2 氟化铝的挥发

氟化铝的挥发可以分为两种:直接挥发与间接挥发。①直接挥发是指氟化铝自身受热后的挥发。氟化铝无液相,受热直接升华为气体,升华速度随温度的升高逐渐增大。直接挥发与槽温和添加方式有关;②间接挥发是指电解质体系中,由于电解质(其组分或生成物)的蒸发,而使氟化铝消耗增大。在Na3#ALF6#AL2O3的三元电解质体系下,易生成一些不稳定物资,如单冰晶石(NaALF4)等,再由其挥发或分解。电解质温度对电解质蒸发的影响较大,正常运行时期,通过挥发损失的氟化铝较少,主要是在效应次数多且效应时间长的时候挥发量较大。另,电解槽由于槽罩板密封不好,以及各种操作打开槽罩板期间挥发物及粉尘直接排在电解槽外,还有部分的挥发和飞扬经过车间厂房排放无法回收。

3 氟化铝的水解反应

氟化铝作为铝电解生产过程中重要的添加剂,在电解槽内反应中起负反应--水解反应。这一反应对电解行程中的原料和能量都有很大的影响。氟化铝在铝电解反应过程中,其所含水分对氟化铝的使用效果将产生相当大的负作用。这是因为在电解槽内的高温条件下,ALF3和H2O作用发生如下反应:2ALF3+3H2O=6HF+AL2O3,根据该反应式计算:氟化铝每含1kgH2O会使3.1kgALF3发生水解反应而损失并产生2.2kgHF气体,从而使氟化铝的实际有效成分减少,降低了氟化铝的利用率,致使氟化铝的消耗增加,产生的氟化氢气体也相应增加。

①电解温度升高,氟化铝的分解率上升,不同温度对应不同的分解率(930-940-950-960-970-980℃对应23.34%-

24.56%-25.83%-27.2%-28.42%-29.77%);②在氟化铝原料中水分主要以两种形式存在,一种是以吸潮等形式引入的吸附水,另一种是以水化物形式存在于其中的结晶水;③正常生产时,氧化铝浓度在一定范围内波动(1%-3%),这种动态的平衡对反应式影响不大。但在阳极效应发生时,氧化铝浓度低,从而使反应就会向右加快进行;④炭渣的吸附:炭渣结构疏松,有一定的吸附性能。从电解槽中打捞出的炭渣,其中70%左右是电解质。在电解槽中不仅吸附电解质,也吸附HF,由于炭渣的吸附,造成反应不断地向右进行。水分是氟化铝分解的根源。1kgH2O会使3.1kg ALF3发生水解,其分解而造成的影响不可忽视。当采用不合格原料或原料库存时间长,含水量就会增加。现在国内外铝厂对氟化铝的主要要求为含水份低、氟含量高、颗粒较粗、流动性好、杂质低,氟化铝自身的化学纯度和松装密度对氟化铝消耗量有较大的影响,生产中,纯度越高消耗量越小。

4 技术条件紊乱的影响

4.1 物料平衡破坏

电解质水平是物料平衡的重要标志之一。电解质水平过高时,就会出现熔化上部结壳和覆盖料,严重时会出现大面积塌壳,这时电解质水平会越来越高且分子比上升较快。为了保证技术条件,一是要取出大量电解质(里面本身含有氟化铝),二是要添加过多的氟化铝,这都会造成ALF3的浪费。电解质水平高往往是由于化炉帮、塌壳造成的,而化炉帮、塌壳又是造成物料平衡破坏的重要原因。

4.2 能量平衡破坏

电解质温度是能量平衡的重要标志之一。槽温升高,电解质过热度增大时,一方面温度升高本身会造成氟化铝挥发和分解增加,再者又会出现化炉帮、塌壳现象,从而又造成物料平衡破坏进而增加氟化铝的消耗。槽温降低时,电解质过热度减小,电解质收缩。严重时,电解质水平过低且电解质发粘,槽底沉淀多,效应偏多。这时为了改善电解质成分和提高电解质水平,往往需要加入一些物料和较多的氟化铝,从而使得氟化铝的消耗增加。

5 烟气净化系统的影响

烟气净化系统的重要作用之一就是将电解槽产生的烟气通过干法烟气净化系统回收并完成吸附反应后,达标外排。其中吸附反应的过程就是对烟气中的HF气体重新回收的过程,然后再利用超浓相输送系统返回电解槽进行再利用。

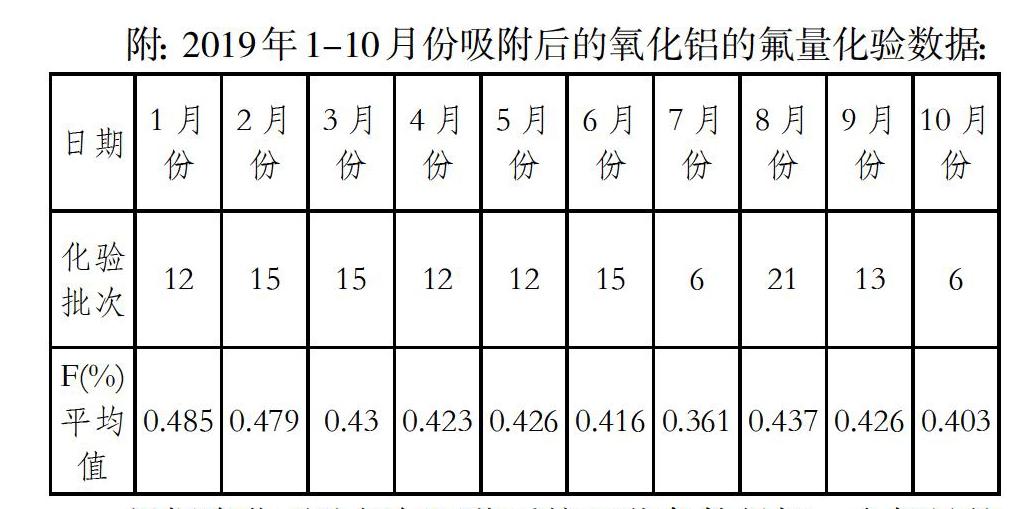

根据净化干法烟气回收系统工艺条件得知,含氟量的多少,能够体现出烟气中HF气体的回收效果的好坏。因此,提高烟气净化系统的运行效率,增加吸附反应后的氧化铝含氟量,理论上可以对降低氟化铝单耗起到一定的作用。因此,提高集气效率和净化效率是降低氟化铝单耗需要努力的重点之一。

6 结束语

综合以上分析可以看出,影响氟化铝消耗的原因有原料质量、电解质成分和烟气净化回收。在进一步提高净化烟气回收率和集气效率的同时,原材物料影响氟化铝单耗上升,电解槽在产铝量的大小以及是否长期保持各项工艺技术条件的稳定对氟化铝单耗上升起到至关重要的作用。

参考文献:

[1] GB25465-2010.铝行业污染物排放标准[S].北京:环境保护部,中华人民共和国国家质量监督检验检疫总局,2010.

[2]王捷.电解铝生产工艺与设备[M].北京:冶金工业出版社,2006.

[3]杨昇,杨冠群.铝电解技术问答[M].北京:冶金工业出版社,2009.