尿素装置高压洗涤器安全运行浅析

2020-04-29刘平

摘 要:分析尿素装置高压洗涤器发生的事故,提出尿素装置高压洗涤器安全运行管理措施,提高设备运行安全性。

关键词:高压洗涤器;防爆筒;运行管理

0 前言

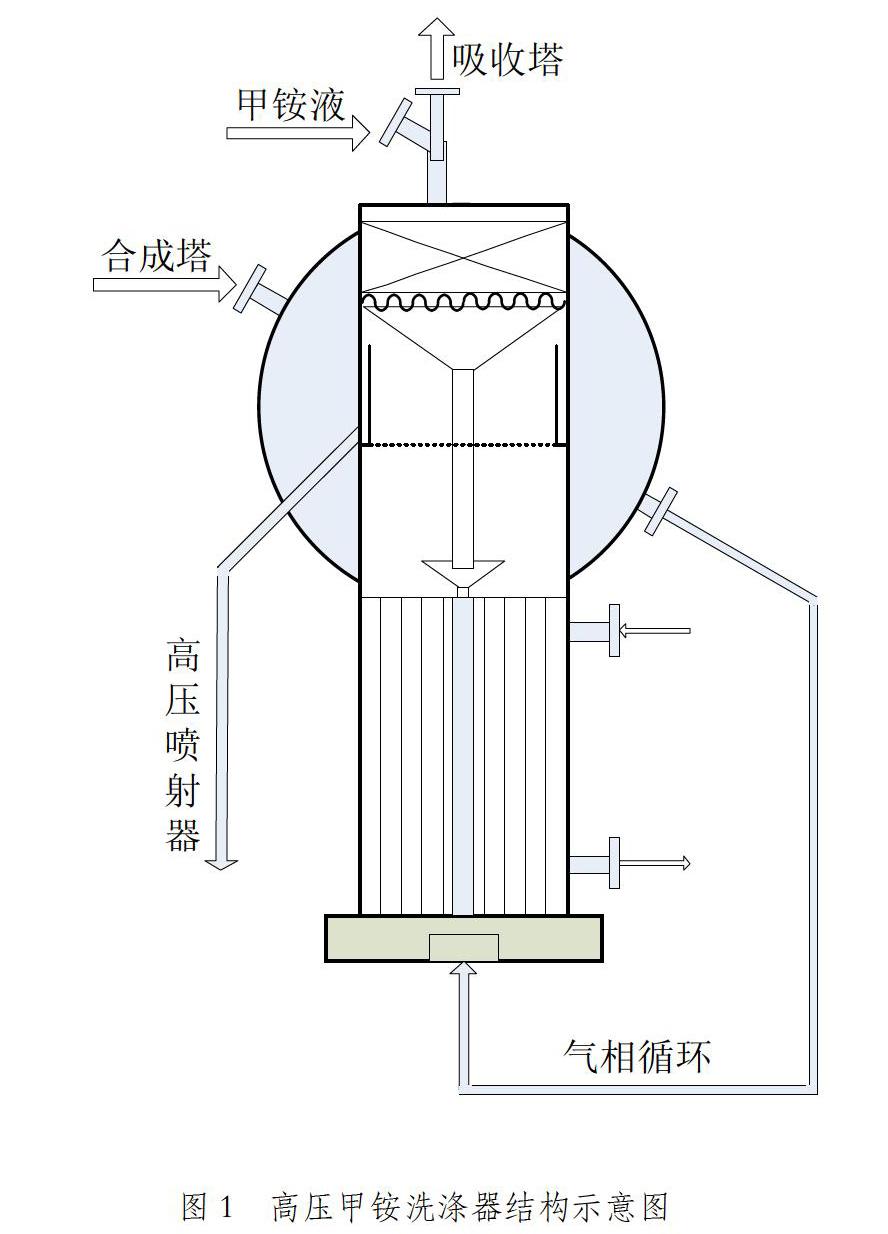

高压甲铵洗涤器是尿素CO2 汽提工艺中四台高压设备之一,其作用是利用甲铵溶液在高压条件下吸收来自从成塔气相中的NH3和CO2。如图1所示,其上部为填料洗涤吸收段和球形防爆空间、下部为列管换热段和气体分布器。填料吸收段在防爆空间内部,填料洗涤段筒体上开6个深2mm的槽,代替爆破板起防爆作用。球形防爆空间作用是在防爆筒爆炸冲击破裂后,球形空间中来自合成塔的非爆炸性气体与之混合,起到缓冲和息爆作用,防止事故扩大。下部列管段为浸没式换热器,来自合成塔的气相经球形空间进入气体分布器,与经过洗涤段来的稀甲铵液一起并流进入列管,壳侧冷却介质是高压调温水。

1 案例分析

案例一:某尿素装置在封塔36h后开车,投料后高压甲铵洗涤器调温水一直没有出现温差,高压系统压力上涨较快,通过现场排查发现气相循环管线法兰温度偏低,判断此管线出现结晶堵塞,防爆筒在高压差下已经破裂。为确认防爆筒已破裂,提高调水温度至140℃,并对此管线打水确认后,二次投料,系统还是出现上述异常现象。拆开上下封头后發现防爆筒由内向外发生破裂。通过防爆筒体破裂方向分析,破裂原因是内部压力高于防爆空间压力造成,可能在封塔或投料期间发生闪爆。

案例二:某尿素装置因合成氨装置停车,尿素装置高压封塔,由于停车过程中蒸汽紧张,高压调温水温度下降较快,最低为91℃。在次日系统投料过程中,发现高压系统压力上涨较快,且高压洗涤器无热量交换,高调水进出口无温差。通过分析判定是高压洗涤器防爆筒破裂,来自合成的气相未经过列管换热,直接走短路进入上部洗涤段。停止投料后,进行排塔、置换、降温后,打开高压洗涤器上下封头、球形空间人孔后发现防爆筒产生由外向内变形,焊缝破裂。

案例三:某大型尿素装置在正常生产中,发现高压调温水中有氨味,经过分析氨浓度达0.3%,未在其中检测出尿素,怀疑是高压洗涤器换热段有泄漏。工艺人员对高调水进行排放置换,氨浓度下降后停止置换,通过连续取样分析对比,计算出平均泄漏量,较小,判断泄漏为焊缝或列管出现裂纹。一周后装置停车检修,对换热段进行氨渗漏、氦渗漏和涡流检测,最终确认有27根换热列管有泄漏,对泄漏列管进行堵管处理。开车后发现仍存在少量泄漏,监控运行至装置大修,大修期间更换全部列管,将列管材质由316L更换为更高等级的25-22-2不锈钢。

以上三个案例是尿素高压洗涤器发生的常见典型事故,一是防爆筒因尾气爆炸引起爆裂,二是因内外介质压差增大,挤破防爆筒,三是因列管、焊接处因腐蚀造成列管、焊缝泄漏。

防爆筒因爆炸引起爆裂,主要是因为尾气问题未引起足够的重视。一般情况下,原料CO2气中含H2体积分数在0.6%~1.0%,如果在进入高压系统前没有有效的脱氢,这部分氢气直接进入高压合成系统,最终进入尾气系统,在这里NH3大部分被吸收后,尾气组分就有可能进入爆炸极限,在静电引发下发生爆炸。

防爆筒因外力造成破裂,主要是由于防爆筒内外压差增大,导致挤压变形、撑破防爆筒导爆槽。因防爆筒设计上是为了在筒内发生爆炸时能够快速释放能量,防爆筒是不能承受压差的。如果列管、中心降液管、气相循环管线等,任何一处因甲铵结晶堵塞,都会造成防爆筒内外压差增大,导致其变形甚至破裂。

列管泄漏主要原因是管板焊接处、列管本身因腐蚀减薄,以及应力腐蚀造成列管出现裂纹等。高温高压的甲铵溶液具有较强的腐蚀性,如果管板角焊缝焊接质量及材质达不到要求,运行过程中因高压差就会发生泄漏。另外,因壳侧高调水(蒸汽冷凝液)中氯离子浓度超标,列管在高温、高压工况下发生应力腐蚀、产生裂纹,也会导致工艺介质漏入蒸汽冷凝液系统中。

因以上事故的发生,都会导致装置较长时间停产检修,造成较大的经济损失。下面从设备本质安全,运行维护安全的角度对高压甲铵洗涤器安全运行进行分析。

2 高压甲铵洗涤器安全运行管理措施

2.1 本质安全

本质安全是指设备、设施或技术工艺含有内在的、能够从根本上防止发生事故的功能,从本质上实现安全化,从根本上消除事故发生的可能性,从而达到预防事故发生的目的。

应用二氧化碳脱氢技术就是从源头上消除高压洗涤器尾气达到爆炸区域的可能。在一定的温度压力下,使用脱氢催化剂将原料气中的氢气等具有爆炸性的气体脱除,出气中残余氢气体积含量小于50ppm。使尿素装置高压洗涤器尾气成分始终在爆炸极限之外,即从本质上保证了运行安全。脱氢装置可设在CO2压缩机段间,也可设在CO2压缩机的末段,具体位置配置根据装置的实际情况而定。

目前国产脱氢催化剂使用寿命3年左右,能够满足使用一个装置大修周期,工艺条件较好的气头尿素装置可安全使用6年以上,我厂脱氢催化剂使用周期都在6年以上。

2.2 运行管理

高压甲铵洗涤器事故大多是发生在装置停车或开车过程中。停车后排放、冲洗置换不彻底会导致列管及管道结晶堵塞,同时开停车及封塔期间监控措施执行不到位也会引起事故的发生。所以一方面应制定完善的装置停开车及封塔管控措施,做到员工培训到位,防止发生结晶堵塞,如强化停车时对残存甲铵液的排放操作,明确规定排放、冲洗的参数指标变化趋势;另一方面要充分汲取同类型装置事故教训,适当增加监控措施和手段,及时发现局部参数的变化,及时采取相应的处理措施,如在易结晶部位增设温度、压力监控,定期检查管线畅通情况等。

为了防止因蒸汽冷凝液中进入氯离子,列管发生应力腐蚀。增设壳侧高压调温水在线电导监测仪,采取连续排放及增加分析频率等措施,加强对壳侧蒸汽冷凝液指标的监控。尤其是在装置停车期间,蒸汽冷凝液系统压力降低,与之换热的循环水因换热器泄漏易发生循环水漏入蒸汽冷凝液系统的情况,专门制定工艺措施,并加强对此类换热器的泄漏检查。

2.3 检修管理

为了使设备恢复生产效能,延长设备使用周期,必须进行定期的设备检修、检查。尤其是对于高压甲铵洗涤器高温、高压、工艺介质腐蚀性强的设备,应制定科学全面的检修方案,定期进行全面的检查,包括列管衬里侧厚,焊缝探伤检查,防爆筒完好情况检查,必要时还需要进行氨渗漏或氦渗漏监测等。

3 结束语

高压洗涤器是二氧化碳汽提尿素工艺中故障率较高的设备之一,其安全运行是尿素装置长周期运行的保障。在日常生产管理中,仍需要不断的加深对设备运行特点的了解和掌握,持续完善监控手段,优化管控措施,从根本上避免设备事故发生。

作者简介:

刘平(1980- ),男,汉族,籍贯:四川渠县,工程师,大学本科,主要从事尿素生产管理工作。