提高油品装车计量一次合格率

2020-04-29于书梅

于书梅

摘 要:目前我国石油石化企业成品油销售装运以火车(铁路罐车)装运为主,此罐车存在装车不精准计量难度大的问题,如何在保证安全运输的前提下提高罐车装载容积,缩短装车计量时间,提高销售能力,节约运费、延时费,挖潜增效,已成为许多石化企业关注的问题。

关键词:装载率;超装;延时费

0 前言

据2010版《中国铁路危险货物运输技术及安全管理》规定铁路罐车装载率上限不得大于罐体标记容积的95%,下限不得小于罐体标记容积的83%。我单位为提高运输销售能力降低运输成本增加经济效益,把装载率提高到不低于94%,铁路罐车的装载容积被限制在罐体标记容积的94%-95%,使装车计量难度增加,装超抽油装少补油造成反复罐车检尺计量及装车时间延长,不仅增加了劳动强度而且使火车延时费增加。年统计延时费增加了57%,对我单位外销系统产生了不良影响,洛阳炼油厂、东明炼油厂等单位遇到同样问题,由此看来提高罐车装车计量一次合格率是刻不容缓不得不解决的问题。我站有鹤管52套,装车量由流量计控制但因量具精度不高不能准确控制装载率,如今既要提高装载率和运输销售能力降低运输成本又要做到安全装车,在目前设备状况无改变的前提下做到这些很困难,下面谈谈如何解决此难题的过程。

1 铁路罐车标记容积的94%和95%对应油高查询表格的产生

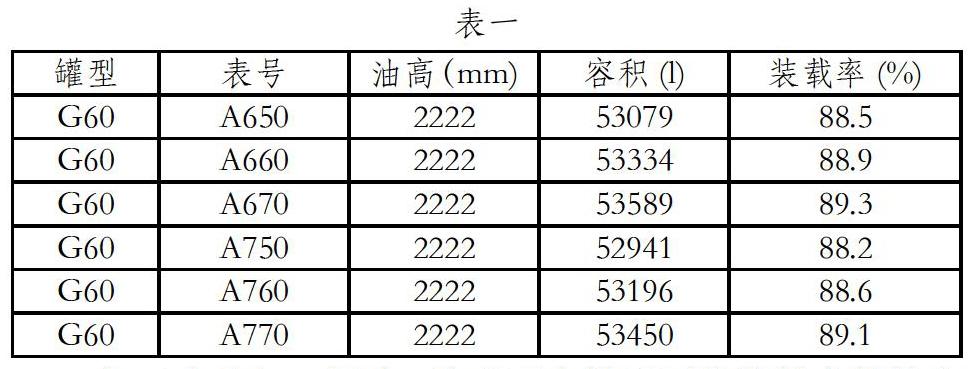

以前装车员大都凭经验装车,装载合格率很低,现要求装载率在94%-95%之间(油高相差约30㎜),此距离的装载率很难控制,若装车时没有一个合格装载率的对照标准再按老办法常会出现超(少)装现象,如何改变现状呢?首先分析罐车表号与罐车容积的关系是什么?同厂家生产的同型号罐车,罐体尺寸的细小差别也会使其容积存在差异,为便于查询铁道部计量检定站重新编排了容积表,按字头分成组表每辆罐车检定后均打上容积表号。用户计算容积时一般需购买专用的铁路罐车计算器或软件进行计算。所以容积表号对罐车容积起决定性作用。常见车型有G60、G70、GQ70、G75K,对应罐车表号由字母加数字组成A***、FG***、KA****、KC****。油高、表号、容积三者有什么关系,见表一:

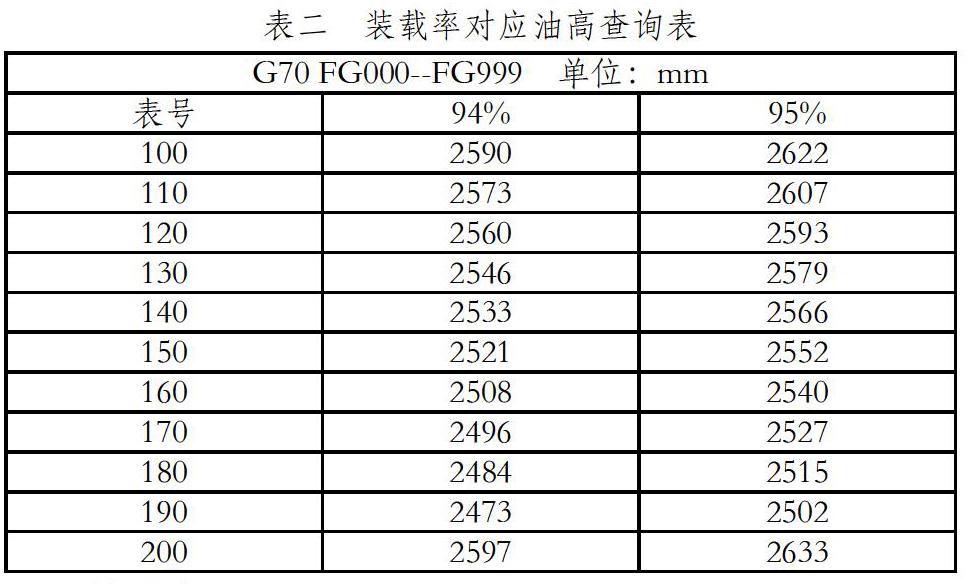

表一可看出,在同一油高下表号后两位数越大装的容积越多倒数第3位越大装的容积越少。G60、G70、GQ70、G75K罐型的最大标记容分别为60m3、69.7m3、78.7m3、75.6m3。计算出95%充装容积分别为57.000m3、66.215m3、74.765m3、71.820m3和94%充装容积分别是56.400m3、65.518m3、73.978m3、71.064m3,再根据铁路罐车计量软件反推算出各车型、表号95%和94%充装容积对应的油高。如图表二G70车型部分表格:

2 工作流程和原理

原流程:

现流程(增加了待装罐车的对应油高记录和自制标尺):

研发了一种类似拐杖材料安全的“自制标尺”,据量油尺和罐车罐底基准点到罐口检尺点的高度为准,将自制标尺底端自下而上标出刻度(同型车用同颜色标注)可精确至毫米,标尺顶部有挂钩,当油品装到罐车允许最高液位约2/3时提鹤管,标尺挂罐口装车员据标尺刻度观察所装油品液位。

起泵前计量员将待装车表号对照《装载率对应油高查询表》把每车的94%和95%所对应的油高记录后给装车员,装车员认真按油高记录和自制标尺装车,就能做到装车计量一次就可合格,无需下栈桥用电脑算出超(少)装多少毫米反复抽(补)油增加劳动时间劳动强度等。此方法成本小效果顯著,对于那些装车设备出现故障装车不精准的单位可为他们节约更换装车设备资金和维修资金、降低铁路延时费、增加经济效益等诸多益处。

3 铁路罐车《装载率对应油高查询表》和自制标尺的应用

此查询表和标尺在实际操作中做了对比试验,若一节车超装要抽油,抽油前的准备工作,抽油,油品静止平稳后检尺下栈桥出单至少20min,综合统计平均每节罐车装车时间超过规定时长2min以上,造成装载率(下转第19页)(上接第17页)合格的车都不能出站,这样既降低工作效率又增加了火车延时费。此创新工作法在站上被广泛推广与应用,有的班组装载率达到了94.5%,已达到中国石化优秀标准。铁路罐车标记容积的94%和95%《装载率对应油高查询表》综合详表见附页。

4 结论

用此创新工作法,任何装载率所对应的油高都可以制作并在标尺上标注出来,使任何装载率范围的油品都能一次装车计量合格;

缩短装车时间,降低劳动强度;

此创新工作法减少了装车因设备精度不高等的更换、维修设备资金,节约了运输成本,提高了运输销售能力,增加了经济效益,减少了火车延时费,为我单位每年创效节约延时费10万余元,同时也少占用紧张的铁路资源,支援国家建设。

参考文献:

[1]李京明.油品计量误差的产生原因及控制措施[J].化工管理,2014(36).

[2]王丹.油品计量误差原因分析[J].中小企业管理与科技(下旬刊),2010(10).