CT-LOP硫磺回收反应器堵塞原因分析及解决措施①

2020-04-29李爱民马悦谢雨晨

李爱民 马悦 谢雨晨

中国石油西南油气田公司川西北气矿天然气净化厂

龙004-X1井脱硫站于2016年年底投产,设计规模为20×104m3/d,压力为5.0 MPa,用于处理龙004-X1井含硫天然气。原料气中H2S摩尔分数0.88%,潜硫量2.5 t/d,硫磺回收采用自循环络合铁(CT-LOP)液相氧化还原工艺。

1 流程简介

脱硫单元来的酸气分别进入两个反应器的内筒进行氧化反应,H2S被氧化为单质硫。再生空气进入外筒对溶液进行氧化再生。反应器内气液两相流动、分布及流速控制通过空气和酸气分布器(鸭嘴)在内外筒之间形成密度差实现,驱动溶液在反应器内循环。在吸收区(内区)酸气中H2S被氧化为单质硫,氧化剂Fe3+被还原为Fe2+,同时氧化区(外筒)空气与溶液接触,Fe2+被氧化为Fe3+。反应器尾气中H2S摩尔分数小于10×10-6,通过排气筒排入大气。生成的硫磺颗粒沉降到反应器锥体,硫浆从反应器底部自流到真空过滤机进行脱液,形成硫饼。环流式反应器结构及堵塞部位见图1。

CT-LOP硫磺回收工艺与克劳斯硫磺回收工艺相比,具有以下特点:硫回收率高[1-2],操作弹性大,尾气易达标,常温操作,流程简单,设备少,但也存在硫磺堵塞和硫饼质量较差的问题[3]。

2 反应器堵塞机理分析及情况介绍

2.1 堵塞形成机理分析

该装置运行以来,反应器硫堵及盐堵的情况时有发生,清堵作业繁琐,作业条件艰苦,劳动量大;严重时,由于各种原因多次引起堵塞,中断生产检修解堵,给装置长效平稳运行带来很大困难。

环流式反应器是CT-LOP工艺的关键设备,结构较为复杂,设备堵塞的形成原因复杂多样。根据设备特点对形成堵塞的原因进行分析,认为造成反应器堵塞的主要原因是硫堵和盐堵两类。

2.1.1硫堵

硫堵在络合铁工艺中普遍存在,通常发生在析硫最快最多的部位,这些新生成的硫粒度极小,黏附性很强,空气及酸气喷头和喷孔是最易发生硫堵的地方。自循环流程脱硫同样需要脱硫和再生两个反应才能完成:

氧化:H2S+2Fe3+L=S+2Fe2+L+2H+

(Ⅰ)

再生:2Fe2+L+1/2O2+2H+=2Fe3+L+H2O

(Ⅱ)

反应(Ⅰ)是快速反应,吸收分布器的喷孔含H2S浓度高反应快。如果酸气和空气混合进气,反应(Ⅰ)、(Ⅱ)变成串联反应,总反应速度显著加快,相对来说,自循环硫堵情况比双气路严重。CT-LOP装置的气体分布器喷口使用弹性橡胶制造,当气体流量大时喷孔张大,气体流量小时喷孔关小。无气流时喷孔闭合,以防止硫沉淀进入喷孔内造成堵塞。

但因橡胶分布器闭合不及时,导致含硫溶剂进入喷口,沉积形成堵塞,这一点在装置停电或风机突然停运时尤为突出。

溶液体系中,分散剂是为防止硫堵而添加的表面活性剂。前文已提到新生成的小粒度硫黏附性很强,容易粘附于器壁和管壁,特别是吸收喷头和喷孔,造成硫堵。表面活性剂的作用主要是使这些小粒度硫分散悬浮于溶液中。当小粒度硫形成较大的颗粒后才沉降,此时它的黏附性变小,造成堵塞的可能性大大降低。这种表面活性剂在溶液中需要维持一定的浓度,浓度太低不但不起作用,反而会使沉降效果下降,硫堵加重;浓度太高会使气体在液体中的分配状态恶化,影响吸收和再生(当负荷达到设计指标这种情况可能出现),甚至可能形成胶束溶液,难以使硫沉降。其加入量主要应以硫负荷的多少而定,合适的注入浓度尤为重要。

2.1.2盐堵

以CT-LOP为代表的络合铁法因HS-在吸收阶段已完全转化成硫,反应过程中会形成硫代硫酸盐,硫代硫酸盐由下列反应生成:

H2S(g)=H2S(l)

(Ⅲ)

H2S(l)=H++HS-

(Ⅳ)

2HS-+2O2=S2O2-3+H2O

(Ⅴ)

(Ⅲ)、(Ⅳ)、(Ⅴ)合并得:

2H2S +2O2=S2O2-3+H2O+2H+

(Ⅵ)

由于弱碱性缓冲溶液的存在,式(Ⅵ)可改写成式(Ⅶ)的形式,为生成S2O2-3的总反应。

2H2S+2O2+2OH-=S2O2-3+3H2O

(Ⅶ)

络合铁法常规流程硫代硫酸盐生成是由于再生时的溶解氧引起,生成率一般为1%~2%。CT-LOP自循环流程,吸收和再生反应在1台反应器内进行,S2O2-3的生成率较之常规流程略有增加。

值得提出的是对pH值的控制,加入pH值高的KOH会促使硫代硫酸盐生成。KOH在溶液体系中起到调节溶剂pH值的作用,确保H2S吸收状况良好,延缓络合剂降解的作用,但从式(Ⅶ)来看,每1 kg硫生成S2O2-3会消耗4.38 kg 40%(w)的KOH。高浓度的OH-促进了S2O2-3的形成,这也是造成盐堵的重要因素。高OH-浓度也使得空气和酸气分布器橡胶老化加速,失去弹性,不能正常闭合,加重了硫堵的形成。

反应器内存在盐结晶的情况。盐堵形成后,附着在反应器内部,其质地较硫堵更硬,且呈脆性,当其脱离呈块状沉降在锥体中,会堵塞下料管,极难疏通。为避免硫代硫酸盐在溶剂中积累,必须通过过滤的硫饼带出,因此,需控制硫饼的水含量。

2.2 反应器堵塞情况

2.2.1药剂加注口(外循环进反应器喷头)

药剂各组分在脱硫过程中所起的作用不同,保持溶剂各组分相互比例才能使溶剂达到良好的性能[4]。这就要求部分药剂必须连续添加,以确保溶液体系的pH值、碱度、氧化还原电位和硫代硫酸盐的平衡(常用药剂见表1)。药剂加注进反应器出口堵塞是因为反应器上部外排废气夹带部分硫尘,附着累积在喷头部位,加注流量和管径小(Φ10 mm),但因控制数据的需要,加药时存在间歇运行的情况,易出现堵塞。

表1 CT-LOP硫磺回收工艺药剂药剂作用添加方式铁基催化剂主反应药剂,提供氧化还原催化作用连续络合剂与铁基催化剂形成络合物,降低催化剂的消耗连续分散剂促进细微硫颗粒聚凝,改变硫磺颗粒的表面性质连续稳定剂降低络合剂的降解速率投产一次投加杀菌剂抑制细菌生长间歇消泡剂溶液发泡时,起消泡作用间歇40%(w)KOH水溶液维持溶剂正常pH值,有利于氧化还原反应进行连续

外循环系统是本装置的特有设计,外循环进出口流程堵塞部位主要集中在其泵进出口及进反应器喷头部位。因供电或其他原因,泵不能连续运行,进出口溶剂中硫磺颗粒沉积(细小的硫粒附着能力极强),造成管道通过能力下降,甚至完全堵死。该装置在2018年因出口管线堵死,至今全部停用外循环流程(进出口管线全为焊接,无法进行拆除清堵)。外循环喷头堵塞情况见图2。

2.2.2空气(酸气)分布器(鸭嘴)

在正常生产过程中,分布器根据气量大小自动调整开合度,确保气体分布均匀。空气中断时,分布器鸭嘴闭合,避免含硫颗粒溶剂进入分布器。但因鸭嘴设计存在的固有缺陷,中部和两端的收缩和舒张弹性不同,且在pH值较高的情况下,橡胶弹性减弱,收缩能力下降,在突然停工(停电)或空气(酸气)中断时,鸭嘴来不及闭合,导致含硫颗粒溶剂通过鸭嘴进入空气管道,造成管道堵塞。

空气流程采用双气路分区进气,减缓O2与H2S直接接触造成高硫代硫酸盐生成,降低了吸收和再生串联反应的析硫速度[5]。但环状的空气进气为两侧,其两侧垂直方向供气量偏小,这些位置的喷口是堵塞的重点部位。酸气分布器主要集中在反应放热区域,橡胶在高温下弹性能力下降,使得堵塞更为严重。正常鸭嘴见图3,鸭嘴堵塞情况见图4。

管道内除积累硫磺外,还有副反应的盐类结晶附着,其质地较硬,不易破坏,堵塞后,不能随空气带出,必须停产进行人工清除。分布管清堵见图5。

2.2.3脉冲风管线

引入反应器脉冲风是为了保证正常生产过程中在锥体底部形成硫浆扰动,使硫磺颗粒不至于在过滤机不启动时沉降锥体造成堵塞,是工艺设计中最主要的主动防堵措施(见图6),其运行效果直接影响工艺正常运行。由于本装置为双反应器设计,送风流程分为前后两股,相互影响,前级正常供风时,后级明显风量不足,故后级较前级堵塞严重得多。后实施供风流程分离改造,将两台净化风罐和流程进行优化改造,分别对两台反应器供风,以解决上述问题。

造成脉冲风管线堵塞最直接的原因还是由于异常停工(停电),前端空压系统停运,无法提供足够的风量,硫浆反向进入脉冲风管线并发生沉积,形成堵塞。脉冲风管线是在反应器内整体焊接,管线内积硫后,必须采取割管清通,再重新组焊,检维修施工难度较大。

2.2.4液位计和pH计

反应器液位计和pH计处于中部,样液引出管处于内循环死区,硫粒极易沉降堆积,造成堵塞,液位计浮球附着硫磺,不能自由移动,液位和pH值无法正常检测,见图7和图8。仪表信号异常时只能通过拆卸仪表清堵进行维修处理。

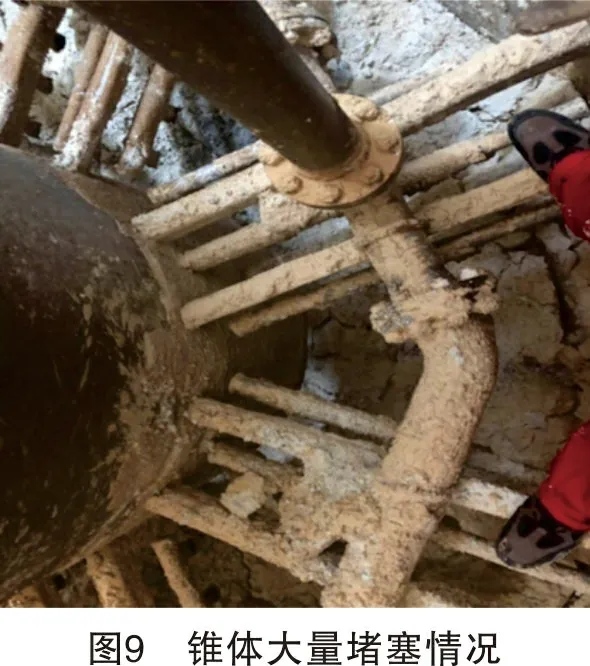

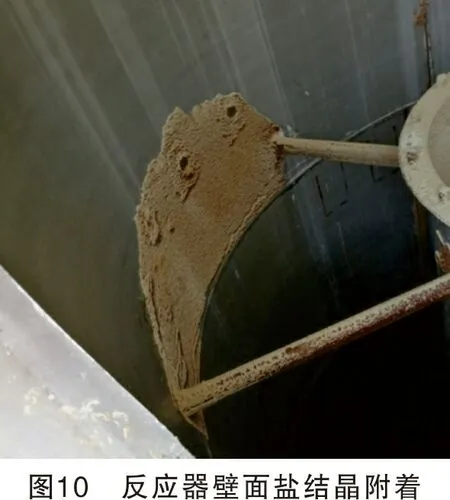

2.2.5反应器锥体及硫浆出口管线

反应器正常运行,根据溶剂中的硫密度及时进行除硫操作,不会造成该部位的堵塞[4]。但在生产过程中,由于异常停工(停电)未及时除硫,硫磺累积在锥体部位,加之停工(停电)后,空气和锥体脉冲空气中断,对锥体积硫的扰动消失,累积和堵塞更为严重,见图9。值得提出的是,反应器在运行过程中,内壁及附件上会有大量的盐结晶附着,检修时未对这些附着物清理干净,见图10。开车后,结晶与壁面剥离,呈块状混在锥体硫浆中,极易形成堵塞,且人工清堵不易破碎,导致堵塞更为严重。同样因上述原因,锥体底部的3条硫浆取样管线堵塞更为严重。

2.2.6尾气取样口

尾气取样口设置在反应器废气排放口的水平管段上,尾气中还有大量水汽及少量硫粉末,在水平管线上容易发生积液和硫粉堵塞。且尾气在线分析仪(AMETEK931硫化氢微量分析仪)对水分较为敏感,仪器进样水分分离不彻底,造成分析数据不准和在线仪故障,无法在线检测尾气数据。

3 堵塞解决及控制措施

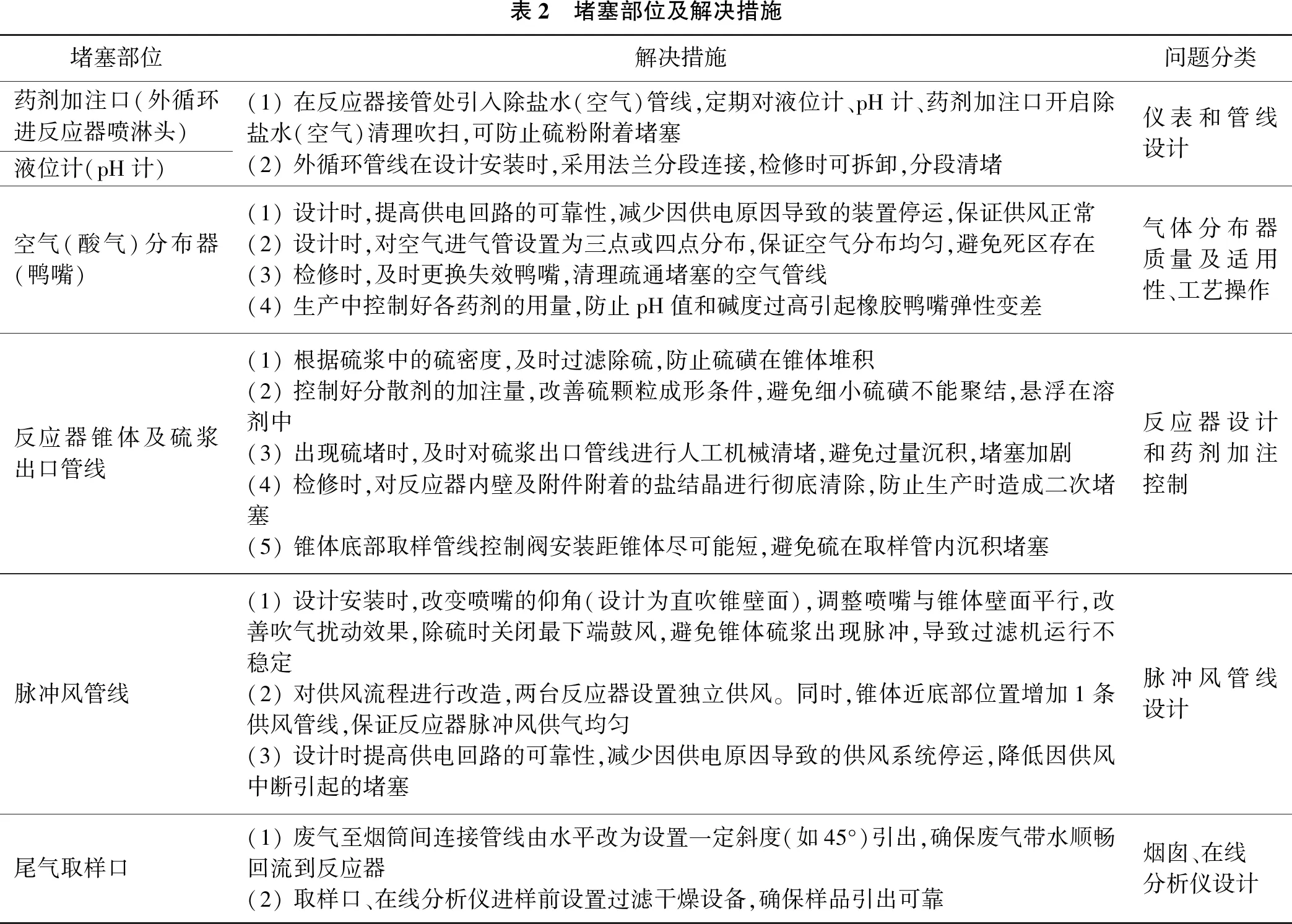

根据上述生产运行过程中反应器出现的各种堵塞情况,装置进行了相关的技术改造和操作优化,见表2。

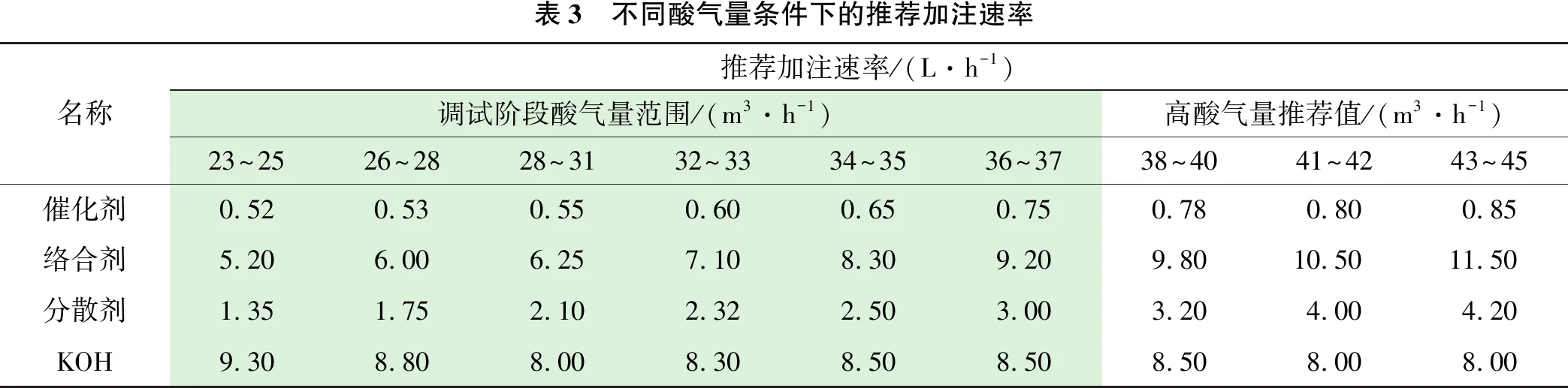

药剂加注量及加注速率对缓解堵塞极为重要,不同酸气量对应的药剂加注速率不同,通过理论计算及实际生产运行经验,该装置在不同酸气量下的加注速率见表3。

值得提出的是,该装置为橇装化设计,诸多因素导致反应器设计偏小,锥体承液容积不足,锥体未提供足够的缓冲空间,使得沉积在壁面上的硫无法返混至锥体中部,进入硫浆出硫管路不顺畅。容积过小导致堵塞严重,总体表现为溶液系统抗扰动性能差,传质传热效果不好,硫浆缓冲能力不足。反应器的设计问题影响了工艺的反应动力学和热力学性能,在后续设计中应尽量考虑反应器容积裕量。

4 引起本装置硫堵的特殊情况分析

本装置在生产运行过程中出现原料气中H2S含量上升的情况,原料气中H2S质量浓度升至15 g/m3,装置潜硫量大于设计值2.5 t/d,装置处于满负荷生产,这一情况也加重了硫磺堵塞。

本装置设计CT-LOP装置酸气中H2S摩尔分数为75%,由于前端脱硫溶液更换,酸气中H2S摩尔分数升至约80%,无论是设计值还是运行值,酸气中H2S含量均为国内外较高水平[6]。CT-LOP或络合铁工艺处理高含硫酸气的应用较少,CT-LOP对于高含硫酸气的吸收较为困难(传质传热难以控制),但本装置通过提高药剂浓度和改进工艺操作等方法,做到了对酸气的全吸收。

表2 堵塞部位及解决措施堵塞部位解决措施问题分类药剂加注口(外循环进反应器喷淋头)液位计(pH计)(1) 在反应器接管处引入除盐水(空气)管线,定期对液位计、pH计、药剂加注口开启除盐水(空气)清理吹扫,可防止硫粉附着堵塞(2) 外循环管线在设计安装时,采用法兰分段连接,检修时可拆卸,分段清堵仪表和管线设计空气(酸气)分布器(鸭嘴)(1) 设计时,提高供电回路的可靠性,减少因供电原因导致的装置停运,保证供风正常(2) 设计时,对空气进气管设置为三点或四点分布,保证空气分布均匀,避免死区存在(3) 检修时,及时更换失效鸭嘴,清理疏通堵塞的空气管线(4) 生产中控制好各药剂的用量,防止pH值和碱度过高引起橡胶鸭嘴弹性变差气体分布器质量及适用性、工艺操作反应器锥体及硫浆出口管线(1) 根据硫浆中的硫密度,及时过滤除硫,防止硫磺在锥体堆积(2) 控制好分散剂的加注量,改善硫颗粒成形条件,避免细小硫磺不能聚结,悬浮在溶剂中(3) 出现硫堵时,及时对硫浆出口管线进行人工机械清堵,避免过量沉积,堵塞加剧(4) 检修时,对反应器内壁及附件附着的盐结晶进行彻底清除,防止生产时造成二次堵塞(5) 锥体底部取样管线控制阀安装距锥体尽可能短,避免硫在取样管内沉积堵塞反应器设计和药剂加注控制脉冲风管线(1) 设计安装时,改变喷嘴的仰角(设计为直吹锥壁面),调整喷嘴与锥体壁面平行,改善吹气扰动效果,除硫时关闭最下端鼓风,避免锥体硫浆出现脉冲,导致过滤机运行不稳定(2) 对供风流程进行改造,两台反应器设置独立供风。同时,锥体近底部位置增加1条供风管线,保证反应器脉冲风供气均匀(3) 设计时提高供电回路的可靠性,减少因供电原因导致的供风系统停运,降低因供风中断引起的堵塞脉冲风管线设计尾气取样口(1) 废气至烟筒间连接管线由水平改为设置一定斜度(如45°)引出,确保废气带水顺畅回流到反应器(2) 取样口、在线分析仪进样前设置过滤干燥设备,确保样品引出可靠烟囱、在线分析仪设计

表3 不同酸气量条件下的推荐加注速率名称 推荐加注速率/(L·h-1)调试阶段酸气量范围/(m3·h-1)高酸气量推荐值/(m3·h-1)23~2526~2828~3132~3334~3536~3738~4041~4243~45催化剂 0.520.530.550.600.650.750.780.800.85络合剂 5.206.006.257.108.309.209.8010.5011.50分散剂 1.351.752.102.322.503.003.204.004.20KOH9.308.808.008.308.508.508.508.008.00

络合铁工艺通常应用于低H2S含量、低潜硫量工艺,高H2S含量和高潜硫量对硫堵肯定存在重要影响,但本装置的正常运行证明CT-LOP工艺在对高H2S浓度酸气的处理上是成功可行的[7]。

5 结论

从CT-LOP工艺运行近3年的情况来看,要完全消除反应器堵塞是不实际的,但可以通过对造成堵塞的现象、原因进行分析,从工艺流程设计和操作优化等方面着手,减缓和降低反应器硫磺堵塞的形成,确保装置的长周期安全平稳运行,本研究提出以下减堵措施:

(1) 加强硫磺真空过滤机的操作,控制硫饼水含量(w)在25%~35%,及时携带出溶剂中的硫代硫酸盐,避免过多的盐堵形成。

(2) 使用高抗碱、抗热材质的橡胶分布器,提高抗碱抗热能力,减缓橡胶的老化程度。或是替换为设计更合理的分布器,提高分布效果及使用寿命。

(3) 确保分散剂的稳定连续添加,并根据硫浆样品沉降情况调整添加量,防止因分散剂不足导致硫磺沉降能力不足及硫磺粉末沉积附着。

(4) 优化各类药剂补充和加注速率,避免各类药剂配合不均,导致硫堵和盐堵加重。

(5) 严格控制反应器温度,确保药剂稳定反应,由于分散剂、络合剂在溶液温度高于55 ℃后会失效、溶液温度低于30 ℃时反应体系不活跃,在设计时应考虑反应器内有效温度的控制。

(6) 优化工艺和供电设计,加大反应器反应空间设计余量。提升装置稳定性,尽可能避免由于供电原因导致装置停运空气和脉冲吹扫风中断,从而引起分布器和吹扫喷口堵塞。

(7) 提高大修时反应器清堵质量,尽可能除尽反应器内的积盐和积硫,防止开工后积盐积硫形成二次堵塞。