基于嵌入式软PLC技术的智能控制器设计

2020-04-29史春笑

史春笑

(华南农业大学珠江学院 信息工程学院,广州 510900)

0 引言

在现代科技高速发展的时代背景下,智能装置也随之飞速发展,而我国的制造核心应主攻智能制造,而智能制造的核心在于智能控制,为此,提升智能控制技术研究能力则成为当今较为重要的问题之一[1]。智能控制系统主要由智能控制器与智能控制算法两部分组成,智能控制器作为较为关键的系统载体而存在,在对其设计的过程中需注意采取一定的系统保护措施,以避免无关因素对研究的干扰,并辅以智能网络连接功能,方能在较短的时间内实现对智能控制器的研究[2]。

传统设计虽在一定程度上对控制其内部进行原理分析,并结合智能装置采取装置处理措施,提升系统的主导控制性能,并有利于循环发展,但依旧无法较好的解决控制器数据的属性与性能分配问题,对于技能配置的处理效果较差,且研究资金投入较大,为此,针对以上问题,本文提出一种基于嵌入式软PLC技术的智能控制器设计对以上问题进行分析与处理[3]。

本文首先对控制器进行硬件设计,将硬件部分为3个模块:智能控制器编辑模块、智能控制器编码模块与智能控制器调试模块,根据不同的元件操作信息进行功能选择与系统处理,不断转化数据研究信息,提升系统控制性能,简便操作程序,进而减少研究开支,提升控制工作效率,并将硬件设计所得数据作为软件设计开展的数据来源,通过程序改善与算法组编不断增强系统软件设计能力,最终达到对嵌入式软PLC技术的智能控制器设计的目的。

该设计在一定程度上有利于控制器系统的有序发展,不断获取较新的数据更新信息,能够进一步增强数据的可研究价值,拥有较为广泛的使用市场,为后续研究的开展提供理论保障。

1 基于嵌入式软PLC技术的智能控制器硬件设计

为增强基于嵌入式软PLC技术的智能控制器硬件设计的硬件元件功能,对其进行硬件系统设计,并分为三个模块采取相应处理措施[4]。

1.1 智能控制器编辑模块

本文首先对智能控制器编辑模块进行处理,以便为后续设计提供数据支撑[5]。

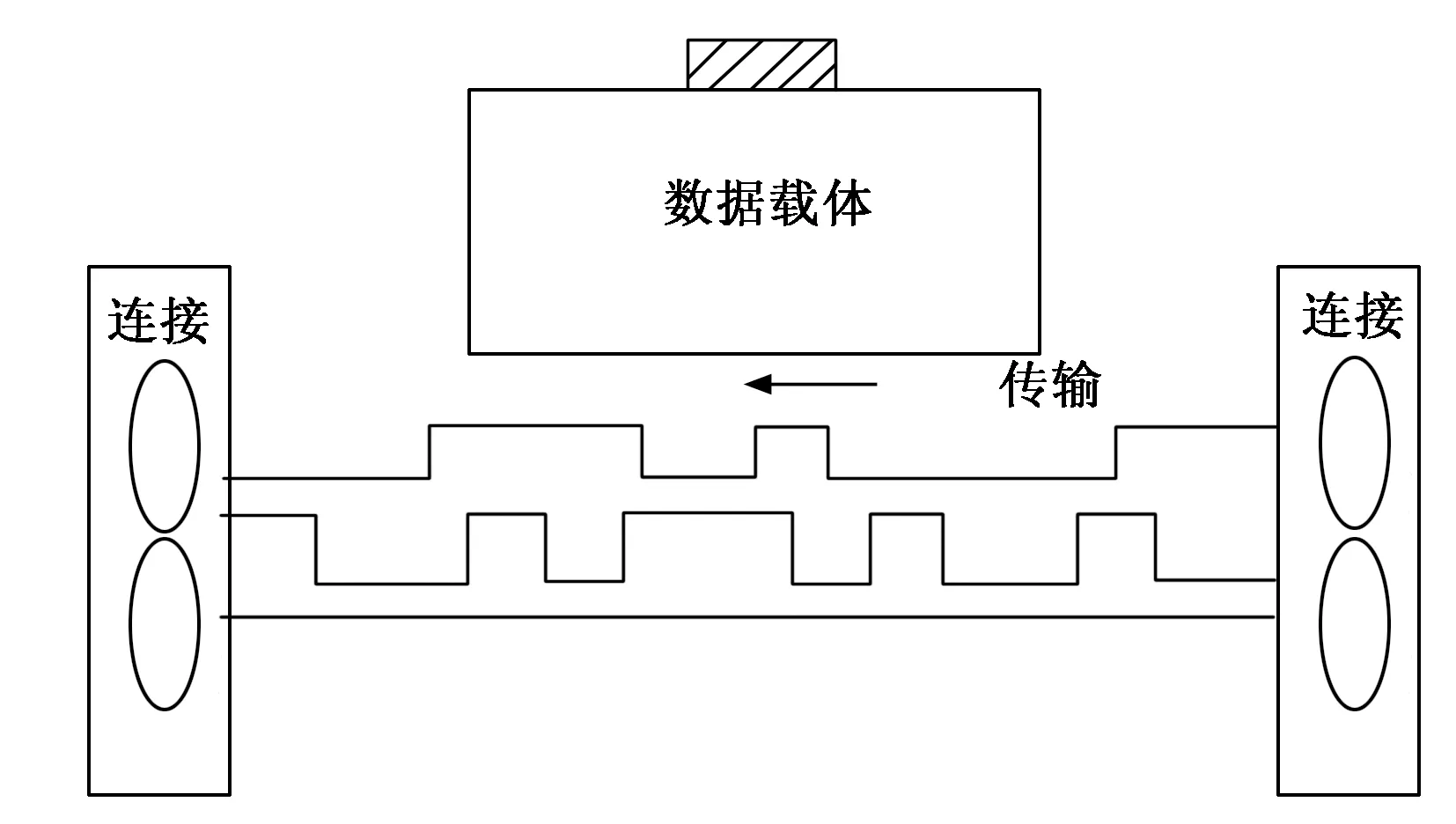

选用PLC6ED1055-1CB00-0BA0型号编辑器作为编辑模块主参考元件,该编辑器的主输出频率为50 kHz,具备结构电源与输出输入接口,且受主网络系统控制,对系统指定目标进行集中编辑与系统控制操作,配备FE端子,用于地部连接。主要由以太网进行通信状态操控,拥有基本型主机,集成显示电板作为主机界面系统存在,电源输出与输入电压均控制在24 V[5]。配置不同类型的晶体管,由此控制主页面系统信息,并适当编辑,可连接扩展模块形成以太网接口,在网络互联的模式下进行可连接操作,模拟数字量扩展模块,在输出元件中添加三元组属性,以此提升模块编辑成功率,其编辑器如图1所示。

图1 编辑器示意图

选择多个不同的阶梯数据元件作为编辑模块LD程序的组成元件,将梯形程序划分成多个属性相异的梯形网络,为控制器数据连接提供系统桥梁,在绘制程序时,需对元件数量进行控制,使其处于指定区间内,以避免数据混乱现象的产生,并将元件进行串口连接,确保其处于同一条工作系统线路中,最终实现智能控制器编辑模块的设计操作[6]。

1.2 智能控制器编码模块

编码器是通过转换或编制,将数据或信号用以存储、通讯和传输的信号形式存在的设备。编码器上有圆形暗、通两种刻线,光电码盘的中心有轴,其由接收器及光电发射件读取,得到4个正弦波信号组合,正弦波之间存在90°的相位差,将其中两个信号反向,与另外两相重叠,能够提高稳定信号。假设每转得到一个零位参考位,因为正弦波两相之差为90°,所以能够对两相进行比较前后位置,用来判断编码器的转向。利用零位脉冲,能够得到编码器的零位参考位。编码器是通过将直线位移或角位移转化成一串数字脉冲信号的传感器,角位移可以被这些数字脉冲信号控制,主要用来检测直线位移或检测电机是否遵循系统给定的速度或方向。当编码器形成电信号时,可通过可编程逻辑控制器PLC或数控加工CNC等系统处理。

在智能控制器编码模块选用8460+8560系列增量型编码器,其具备H对值型空心轴旋转,H对值型旋转数量达到19位,主系统采用小型H对值型旋转方式,兼具光纤尺光学增量线性,能够较为准确地实现对控制器程序的主导编码操作,其高精度增量式旋转达到1 800 000次/转,能够实现1 000 000计数/转的高分辨率增量式旋转操作,空心轴增量式旋转高达225 000次/转,可以完美解决编码器转速问题,提供充足的系统数据转换能量,直径37 ms,在控制器设计的过程中起到元件解码作用,并辅助操控系统[7]。其编码器如图2所示。

图2 编码器

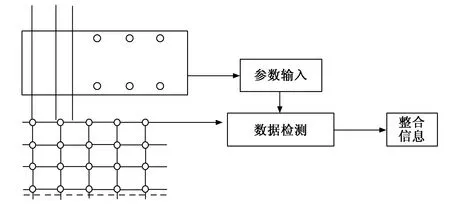

在磁性转码过程中设置操作指令,同时设计中间代码指令,明确任务信息,综合控制器数据属性及编码数量,采取相应的编码编程,分别实现整型与实型指令操作,统一由ADDB编码方式表示,将指令根据种类及功能划分为数据计算指令、模块逻辑指令、数据关系指令以及信息转移指令[8]。并通过相应的连接器进行理论连接,设置的连接器连接过程如图3所示。

图3 连接器连接过程图

在连接过程中不断添加编码保护装置,以此保证数据在编码时的安全性,设置字符串对中间代码文件进行性质及属性信息的解析操作,集中整合收集的编码信息,完成对智能控制器编码模块的组合[9]。

1.3 智能控制器调试模块

本文智能控制器调试模块选用ZQWL-CANET-1C111型号调试器,其所能承受的电源范围为5~36 VDC,中心CPU为32位高性能处理器,自适应以太网接口为其提供网络数据信息参考,CAN接口同时具备静电防护、浪涌防护以及EMC性能,能够较好地保护中心系统操作,通讯指示灯为板载POWR指示灯,便于系统操作。

最佳工作温度应控制在-40~85℃之间,最佳储存温度为-65~165℃之间,相对湿度范围保持在5%~95%湿度空间,能够同时支持动态与静态IP,方便系统定位与管理,可进行网线交叉直连自动切换,工作端口与目标端口均可自动设置,在TCP服务器管理模式下,支持4个客户端的同时连接[10]。

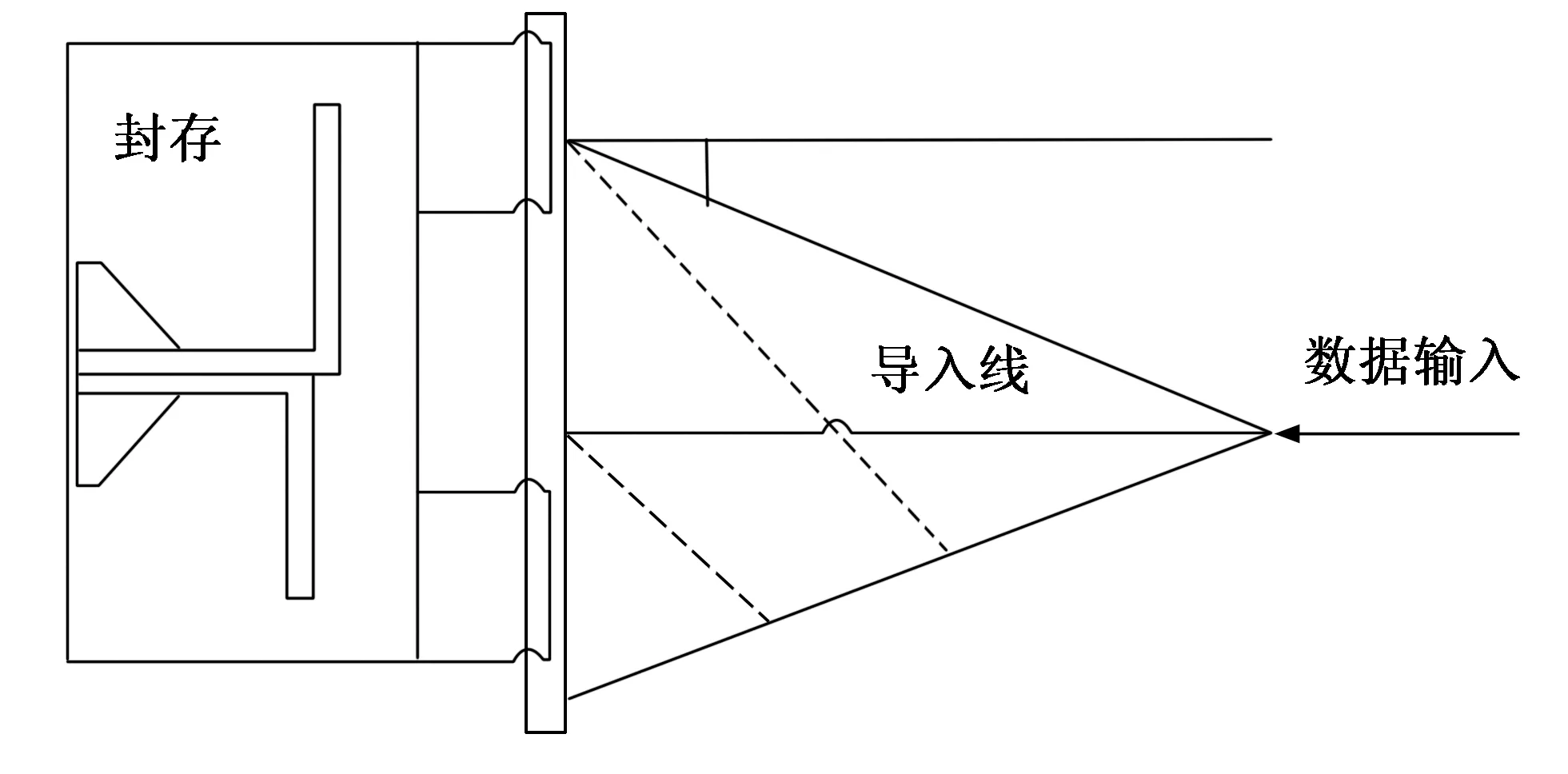

在DNS功能运行的情况下进行数据元件升级操作,可跨越不同的网关、交换机及路由器系统,具有14组可设置的滤波器,能够对控制器数据进行离线性能检测以及系统功能系统功能自动恢复操作,符合CAN2.0B规范,并设计其检测过程如图4所示。

图4 检测过程图

模块硬件接口可连接不同的网络数据信息,在进行开关拨码时,需对终端电阻进行选择,选取规定范围内的电阻数值,并将选取后的电阻并联,获得电阻拨码数据,并连接模块总线路,进行参数配置,在模块完成重启后,设置新的配置参数,由此结束对智能控制器调试器的设计[11]。

2 基于嵌入式软PLC技术的智能控制器控制程序设计

在完成对智能控制器的硬件设计后,完善数据基础元件信息,在此基础上进行控制程序设计[12]。

由于软PLC系统开发内核系统设置主要由元件库、共享空间缓存区以及串联接口三部分组成,在软件运行的过程中需添加算法进行软件运行桥梁的搭建,并不断添补与扩展算法设计,利用元件库将收集数据与文件进行封存,确保数据与文件的安全,其封存示意图见图5。

图5 封存示意图

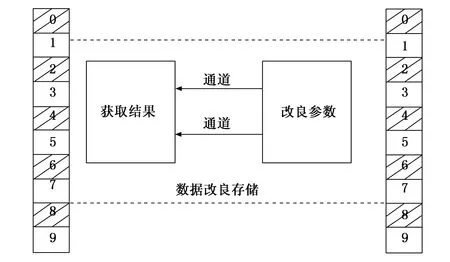

以嵌入式为主的软件操作主要采用直接存址方式进行系统数据储存,本文在直接存址的基础上加入系统中心存址模块,强化数据与文件的可存储性,加大存储空间,以便后续数据操作,利用数据交换对共享空间缓存进行监测,实时监控缓存数据的运行状况,串联接口的内核装置无法对数据进行完整填充与系统理论操作[13]。为此,需进一步扩大其系统区间,延展系统范围,并对模块存在方式进行检验,寻找最佳的模块存在需求,并对需求指令做出相应回应,选择嵌入式程序与其他程序不同的数据状况进行系统突破研究,由此获取突破数据作为算法改良参数[14]。其软件实现流程如图6所示。

图6 软件实现流程图

同时获取改良过程如图7所示。

图7 改良过程示意图

在实际理论操作站与串联接口数据采集中心中设立数据点连接口,实现数据的返回操作,并利用配置文件完成数据点文件加载,自动开发数据源代码,通过任务中断系统对系统不良数据进行及时清理,清除不符合系统存在法则的影响数据,并进行智能算法的开发[15]。

以传统算法为数据更改模板,将参数配置模板打开,开放数据网络参数连接装置,在系统中心指令中完成主要指令的传达操作,进入中心系统参数选择界面,选择目标开发指令软件,将软PLC开发目标放置至管理界面中,对控制器系统进行理论建模操作[16]。在实现建模的同时改进算法,更新算法数据,在完成上述操作后,对参数进行改良,并设计相应的数据整合系统模块简化算法步骤,利用微控制系统将系统数据进行固定,选取理论传导装置,引导模型开发,准确测量控制器设计所需温度,并交换模型参数,仿真试验温度,设置循环更新系统[17]。

进一步采用离散化操作,改善系统内部数据流通状态,加强对控制器环节的处理力度,划分出较为细致的转换参数,并对其进行归类,将同类参数收集到存储中心,并加大滤波器的过滤功能,简化系统过滤操作,在系统产生代数环节问题时,在代数回路中添加理论传导参数,选择相对向量处理参数空间,修改采样指数直至中心系统的工作不受阻力影响选取的滤波器[18]。

根据目标设置系统的参数进行指定指数的添加与查找操作,自动打开设置目标,按照用户库中的数据对控制器进行优势分析,强化数据库与控制器之间的联系,及时传导数据信息,实时控制诊断对话框与诊断系统中心程序,提供软件操作算法支撑,在输入口中输入特殊参数,并处理特殊信息摄入量,在获取功能端口参数时自动生成功能模块,为检验测量参数的真实性,与理论参数进行对比,比较其计算所得的输出反馈环节参数,若参数数值大于0,则测量参数的准确性较高,若参数数值小于0,则测量参数的准确性较低[19]。

在理论操作的过程中需不断注意对主系统软件程序的保护,设置中心保护装备,在软件检测的同时辅助防护措施,实现对软件程序的系统防护操作。

经过上述处理,完成对嵌入式软PLC技术的智能控制器的软件设计。

3 验证实验

3.1 实验目的

为了检测本文基于嵌入式软PLC技术的智能控制器设计的设计效果,与传统软PLC技术的智能控制器设计的设计效果进行对比,并分析实验结果。

3.2 实验参数设计

针对嵌入式软PLC技术的技术复杂性与智能控制器设计的理论操作困难性,需进行设计实验参数的设定,如表1所示。

3.3 实验结果与分析

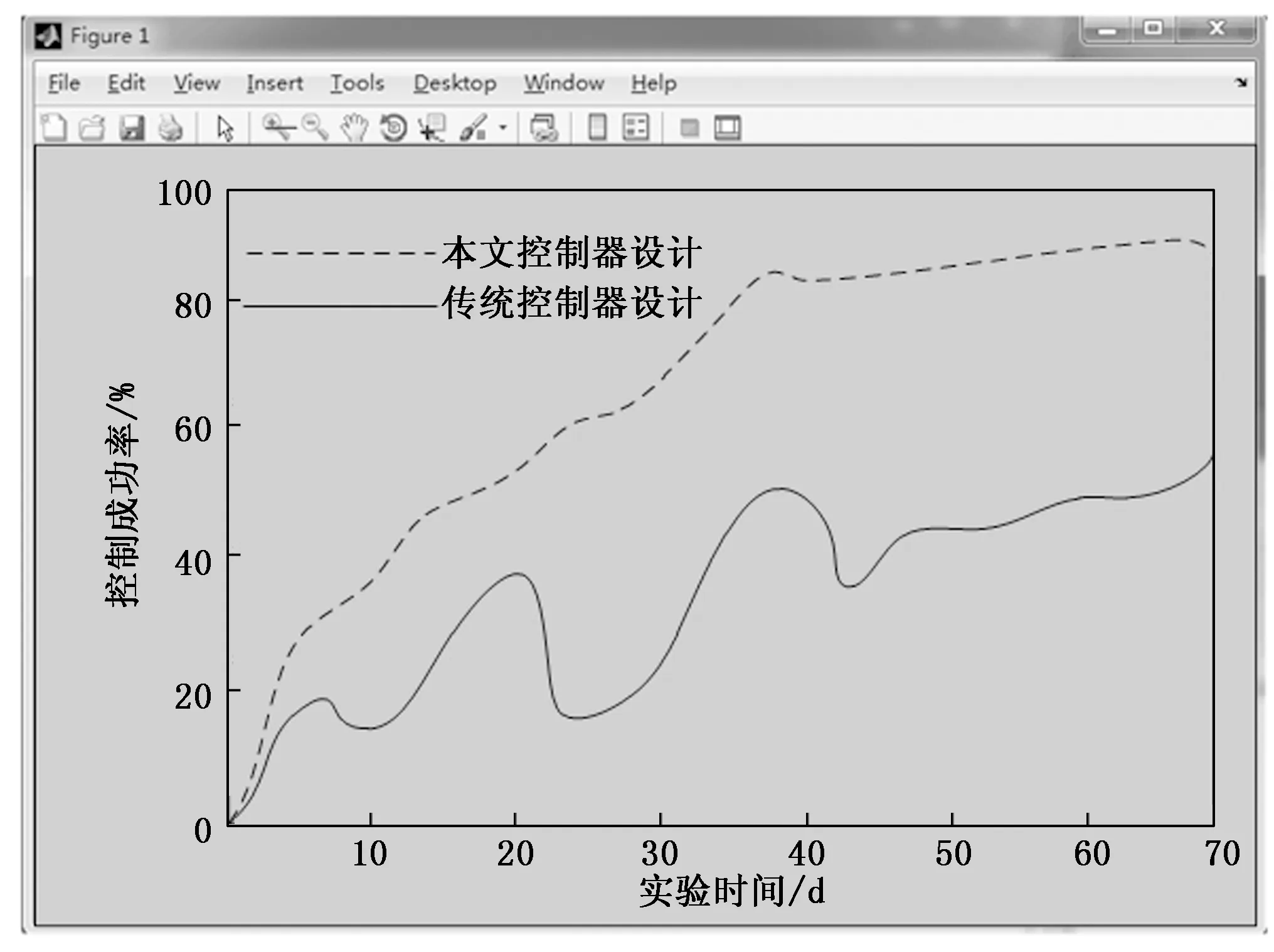

根据上述基于嵌入式软PLC技术的智能控制器设计实验的实验参数进行实验对比,将本文基于嵌入式软PLC技术的智能控制器设计的设计效果与传统软PLC技术的智能控制器设计的设计效果进行比较,得到的控制成功率对比如图8所示,控制器操作时间消耗率对比如图9所示。

表1 实验参数表

图8 控制成功率对比图

3.3.1 控制成功率对比图

对比图8可知,在相同的参数条件下,本文基于嵌入式软PLC技术的智能控制器设计的控制成功率较高,传统软PLC技术的智能控制器设计的控制成功率较低。造成此种差异的主要原因在于本文系统控制器硬件设计中对硬件元件功能进行完善,划分为3个可处理模块,通过不同类别的系统处理,不断强化系统主体功能,同时选择相对应的理论操作方式,在编辑器的选取上,选择PLC6ED1055-1CB00-0BA0型号编辑器,利用其高强度的数据编辑功能,不断增强数据的初步处理操作,提升系统的性能发挥能力,在编辑的同时保障系统的运行处于正常状况中,以便简化系统操作步骤,在较高程度上反映了系统本质要求,建立了较为全面的硬件体系,在系统的控制上具有较大的优势,进而较好的提升了控制器的控制成功率,而传统设计对硬件元件的处理较差,无法达到此种效果,导致其控制成功率较低。

3.3.2 控制器操作时间消耗率对比图

对比图9可知,在控制器操作数据样本数量为50时,本文设计控制器操作时间消耗率为64%,传统设计控制器操作时间消耗率为76%,在控制器操作数据样本数量为100时,本文设计控制器操作时间消耗率为60%,传统设计控制器操作时间消耗率为70%。由于本文在系统软件中对其软件算法进行系统化处理,不断改进系统算法参数,并及时更新参数数据,保证数据的崭新性,进而提升系统操作的速率,避免因数据问题产生的操作错误,并强化参数理论信息,在操作的过程中辅助参数保护装置,能够更加有效地保护参数数据的传送,提升主系统的自动保护能力,实现完整化操作,增强控制器操作性能,缩减操作所需时间。

在此后的实验中,随着控制器操作数据样本数量的不断增加,本文基于嵌入式软PLC技术的智能控制器设计的控制器操作时间消耗率不断降低,且一直低于传统设计。除以上原因外,本文在进行系统软件设计时对其进行硬件元件牢固操作,增加系统的中心操作性能,同时提升系统理论强度,在获取相应的数据分析结果后,设置较为完整的系统管理界面,以此加强系统自主管理性能,在集中设计集成功能的同时,完善了设计组织与管理,提高了设计研究的研究性能,进而降低控制器操作时间消耗率。

经过以上对比分析可知,本文基于嵌入式软PLC技术的智能控制器设计的控制成功率高于传统设计,控制器操作时间消耗率低于传统设计,在较高程度上完善了系统设计理论部分,提升了数据检测与管理,能够在较短时间内增强控制器控制能力,具备较好的发展空间。

4 结束语

本文在传统设计的基础上设计了一种新型基于嵌入式软PLC技术的智能控制器设计,该设计的设计效果明显优于传统设计。

本文控制器设计分为硬件设计与软件设计两部分,在硬件设计中,将控制器元件设计分为智能控制器编辑模块、智能控制器编码模块以及智能控制器调试模块3大模块,根据控制器硬件的不同状态与元件属性对其进行具体总结与分析,利用PLC6ED1055-1CB00-0BA0型号编辑器进行数据编辑,辅助8460+8560系列增量型编码器与ZQWL-CANET-1C111型号调试器进行系统编码与调试,以此完善系统硬件系统,在此基础上进行软件设计,利用硬件数据作为理论来源进行软件性能分析,并添加算法计算,强化软件设计操作,最终实现对智能控制器的整体设计。

相较于传统设计,本文设计在较高程度上完成了对系统的理论引导,提升了系统的自主防护能力,强化了控制器的控制操作,具备更佳的使用市场。