危险废物焚烧烟气净化系统设计开发及应用分析

2020-04-28汤建珍

摘要:本文介绍了某公司70t/d危险废物焚烧烟气净化系统改造前/后的工艺流程、系统组成、主要设备参数等。对烟气净化系统改造前/后工艺进行了对比分析,同时对改造后的工艺系统设计也进行了总结。项目改造后投产至今,系统运行稳定,效果達到设计值,收到了良好的经济和社会效益。

关键词:危废;湿法脱酸;烟气净化

1 概况

该项目分2期建设,一期危险废物集中焚烧处理设计规模为70t/d(~2万吨/年),采用逆流式回转窑,所有设备露天布置。项目为2016年省重点招商引资项目,并于2018年11月建成投产。

烟气净化系统工艺采用“急冷塔+水平文丘里(小苏打及活性炭)+袋式除尘器+引风机+预冷塔+湿法塔+烟气加热器+烟囱”工艺流程,项目投产后,始终无法达到排放指标。具体情况如下:

1) 袋式除尘器存在的问题

颗粒物超标严重;

运行阻力偏低:仅为200~250Pa;

漏风率高:漏风率高达7.8%,远高于规范规定的漏风率≤3%;

顶部内保温不合理:袋式除尘器上箱体顶部未设内保温层,上箱体内存在严重酸腐蚀。

2) 湿法脱酸塔存在的问题

除雾器效果差。抽出丝网除雾器检查可在丝网除雾器上发现颗粒状结盐,将PP材质改为PTFE,且厚度从100mm改为200mm,除雾效果几乎无变化,并导致下游的消白加热器腐蚀严重。

湿法塔设计为内循环,底部沉积物经排污泵无法排出,造成沉淀物始终参与循环,磨损循环泵机封,同时造成烟气带盐。

由于上述问题经多次局部改造后始终无法解决,经征求多家专业环保公司及专家意见后,业主决定于2019.07月对该焚烧线烟气净化工艺进行重新改造。

我司经过多次现场踏勘和业主多次交流,采用以下工艺流程:“急冷塔(利旧)+干式脱酸(小苏打)+活性炭吸附+干法脱酸塔+袋式除尘器+引风机(利旧)+预冷塔(利旧)+一级湿法塔+二级湿法塔+烟气加热器+烟囱(利旧)。”该工艺流程最大限度的利用已有设备,减少了改造的投资成本。

2主要设计参数及性能保证值

原始进口烟气条件:

烟气来源:急冷塔降温后烟气

急冷塔出口额定烟气量(设计值):39781Nm3/h (120%工况)

急冷塔出口额定烟气压力(设计值):-2000Pa

急冷塔出口烟气温度额定值(运行值):~190℃

急冷塔出口烟气温度最大值(设计值):230℃

急冷塔出口烟气成分:

二级湿法塔排出的烟气排放标准满足欧盟EU2000/76/EC标准(欧盟2000标准),同时满足危险废物焚烧污染控制标准GB18484-2001(2014版征求意见稿),以及DB37/ 2376-2013 山东省区域性大气污染物综合排放标准中重点控制区的要求。具体如下:

3 工艺流程

3.1 总体工艺描述

本项目烟气净化系统工艺为:烟气自急冷塔出来后,在干法脱酸塔前的连接烟道中投加活性炭、小苏打/消石灰。脱除剂的添加均采用失重称计量。

烟气从干法脱酸塔底部进入,在干法脱酸塔的底部与投加的活性炭、小苏打/消石灰充分混合,在塔体内进行充分吸附和脱酸反应后从顶部出口排出,脱除剂随烟气进入袋式除尘器并在滤袋表面形成结构膜,在滤袋表面再次进行脱酸及吸附反应。

烟气从布袋除尘器出来后经过引风机增压后进入湿法塔进行湿法脱酸。烟气通过整套干湿法脱酸工艺后经烟气加热器加热至130℃后达标排放。

干法脱酸塔底部设检修/出灰口,正常情况下用该盲板封住,不排灰。每次停炉时需打开盲板,用吨袋将积灰排出。

袋式除尘器收集的飞灰经过星型卸灰阀后进入切出螺旋输送机,再经过集合刮板机、斗提机后输送至灰仓。灰仓的灰通过星形卸灰阀采用吨袋定期外排。(其中星型卸灰阀、螺旋输送器均为新建,集合刮板机、斗提机、灰仓均为利旧)。

3.2 改造后工艺流程与原工艺流程对比

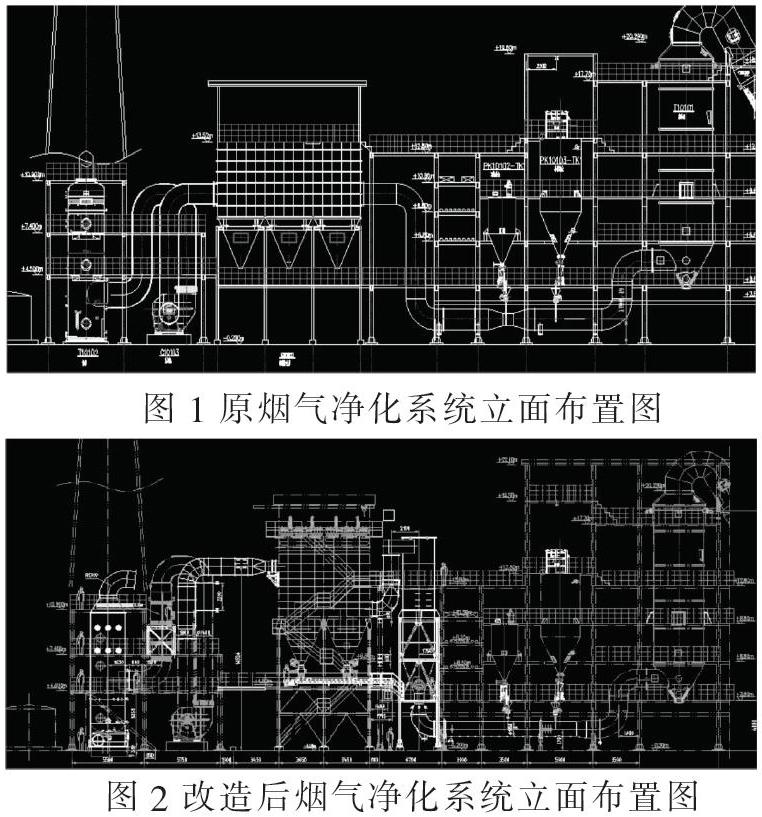

原工艺流程图见图1,改造后工艺流程图见图2。

与原工艺流程相比,改造后的工艺主要有如下几点改进:

(1)取消了原来小苏打仓和活性炭仓下料处的水平文丘里。同时将该段烟道直径由原来的1400mm改为1150mm,即在额定烟气量(运行值)下,烟气流速由原来的10.1m/s提升至15m/s。

(2)在袋式除尘器入口段,采用一个干法脱酸塔(下部设垂直文丘里结构)替代了原来的垂直烟道。

(3)原位新建一台袋式除尘器,替换原来的袋式除尘器。

(4)在原来的湿法塔位置新建一个湿法塔,替换原湿法塔,同时增设一个湿法脱酸塔。即将原来的一级湿法脱酸工艺改为二级湿法脱酸。

(5)原位新建一台热管式蒸汽换热器,替换原来的列管式蒸汽换热器。

(6)新建一套小苏打储存、计量及下料系统。原来的小苏打储存、计量及下料系统改为消石灰,活性炭储存、计量及下料系统不变。

4 主要设备性能规格

4.1 干法脱酸塔

该设备为改造后新增,直径为2400mm,设计烟气停留时间不低于2.5s。干法脱酸塔底部设出灰口,配盲板。停炉检修时,清理进口弯头处的积灰,出口直接接吨袋进行收灰。

消石灰/小苏打在塔内与HCl、HF、SO2等酸性气体发生传热传质和化学中和反应。中和反应的产物和烟气中原有的颗粒绝大部分(95%)仍随烟气排出,只有极少一部分(5%)沉降到反应塔底部排出。

4.2 袋式除尘器

该设备为更新设备,利用原除尘器的基础新建一台。新除尘器同原除尘器一样采用双列布置,改造前后除尘器过滤面积不变,但从结构上进行优化。

除尘器灰斗设电加热及保温,保证除尘器锥体的温度在130℃以上(实际温度要达到140℃),便于卸灰顺畅。

除尘器排灰采用料位计控制,确保灰斗积灰料位适中,且满足料封及排灰需求。壳体外设150mm厚的保温层,并保证外表温不高于45℃。

4.3 引风机

该设备完全利旧,同时保留进出口烟道。壳体及叶轮采用304材质,流量72642m3/h,转速1450r/min,介质温度200℃,功率315kW。

4.4 预冷塔

该设备整体利旧,改造后与一级湿法塔配套,其进口高度原地抬高2.2m,采用碳钢衬石墨材质,直径1400mm。筒体上部设一根单流体喷枪,内部为空腔结构。

4.5 一级湿法塔

该设备为更新设备,利用原湿法塔基础。一级湿法塔的塔径设计与原有湿法塔直径相同,均为ф2600mm。利用现有的框架、平台等钢结构件。一级湿法塔材质采用耐高温150℃玻璃钢。

采用空塔喷淋方式,设置不少于两套喷淋式液体分布管。

循环液流量为100m3/h,扬程50m(3台全部利旧),1用2备。其它管道及仪表部分利旧。

塔底部采用封头结构,塔内件喷淋层采用FRP,喷嘴采用PTFE材质。

4.6 二级湿法塔

该设备为改造后新增设备,塔径为ф2800mm。采用空塔+筛板喷淋,塔内设4层喷淋层、2层筛板(考虑后期加装填料功能)、2层除雾层、3层反冲洗层。整体喷淋覆盖率300%以上。设计循环碱液量200m3/h,共配套3台循环泵,2用1备。每台循环泵流量100m3/h,扬程50m。

塔顶设置两级除雾器,采用折板式。每层除雾器高度为200mm,防止塔頂气相的雾沫夹带。除雾器设置反冲洗喷淋装置,就地增加反洗缓冲罐(容积5m3)及2台反洗水泵,流量20m3,扬程50m(1用1备)。喷淋层采用FRP,喷嘴采用PTFE材质,筛板采用FRP。除雾器、反冲洗水管采用PP材质。

(注:一级湿法塔、二级湿法塔均采用塔内循环)

4.7 烟气加热器

该设备为改造后新增设备。将二级湿法塔出口的烟气从70℃提高至130℃。热源为1.6MPa的饱和蒸汽。烟气加热器烟气接触部分采用2205双相不锈钢材质。采用上进侧出结构形式,内径2200mm,阻力小于500Pa。

5 工艺设备设计优化

(1)干法脱酸塔灰斗结构优化。常规干法脱酸塔灰斗出口设置插板阀、卸灰阀,可满足连续卸灰要求,结构见方案A,此时需将干法脱酸塔整体抬高3m,进风管道也做相应改造。考虑整体布置要求,拟取消下部卸灰口,采用方案B所示结构。此时进风烟道标高无需改变,干法脱酸塔也不用抬高,需要注意的是运行时需严格控制前端烟道的物料投加时机,焚烧炉负荷低于80%时,禁止投加活性炭和消石灰/小苏打。后考虑运行时进风弯头处难免有积灰,所以在下部设一个出料口,平时用盲板封住,停机检修时用于掏灰。

(2) 烟气加热器形式优化。根据技术协议要求,烟气加热器拟采用列管式。此种类型加热器,烟气与蒸汽通过换热管壁之间换热。如换热管腐蚀破损,蒸汽直接泄漏进入烟气,因此换热管组件周边需设置检修平台,各个换热组件的蒸汽入口需分别设置切断阀门。

后经与业主、换热器厂家交流,采用热管式换热器,该种类型换热器采用一种热容大,蒸汽压低的介质间接换热。烟气与蒸汽不直接通过管壁换热,单根热管破损不影响设备正常运行。

6 总结

经调研对该项目的工艺流程和装备采取下列优化改进措施后,于2019年10月底成功投用,取得了良好的效果。

(1)增设干法脱酸塔。采用碳钢材质,内部不设浇注料;下部为进风弯头,无卸灰口,运行至今约4个月,无不良状况反馈。

(2)更换袋式除尘器。实际运行结果表明,更换袋式除尘器后漏风率满足行业标准3%以下;进出口温差在10-15℃以内。

(3)将原来的湿法脱酸单塔工艺改为双塔工艺。采用一级湿法塔高电导率、低PH值;二级湿法塔低电导率、高PH值的运行方式,极大的提高了碱液的利用率。在提高湿法脱酸效率的同时,减少了废水排放量。

(4)二级湿法塔采用2用1备的循环泵设置,每1台循环泵对于2层喷淋层,可根据脱酸负荷选择2台循环泵的开启情况,操作弹性大,降低运行成本。

(5)采用热管式换热器,提高系统运行稳定性。

(作者单位:科林环保技术有限责任公司)

作者简介:汤建珍(1970,12-),女,民族:汉,籍贯:江苏苏州,当前职称:高级工程师,学历:本科,研究方向:烟气治理机械工程。