干混陶瓷砖粘结砂浆增效剂的研究

2020-04-28许雷陈光

许雷 陈光

(广州石井力展新型建筑材料有限公司)

0 前言

干混陶瓷砖粘结砂浆在现今工程及家庭装修中使用越来越广泛,随着粘贴砖质量的不断进步,吸水率越来越低,重量越来越大,粘贴难度越来越大。为了保证粘贴质量,必须要求干混陶瓷砖粘结砂浆有良好的各项粘结强度性能指标。为此,往往需要加入适合的功能性添加剂来提高干混陶瓷砖粘结砂浆的各项性能。本文研究了掺加不同种添加剂对干混陶瓷砖粘结砂浆各项性能的影响,以期寻求适合于改善干混陶瓷砖粘结砂浆各项性能的增效剂。

1 提高干混陶瓷砖粘结砂浆晾置时间粘结强度的增效剂研究

晾置时间粘结强度反应干混陶瓷砖粘结砂浆的保水性和施工性能,因为瓷砖在粘贴过程中需要对瓷砖位置进行调整,尤其是粘贴较大尺寸砖时,有时甚至需要取下重新粘贴,良好的晾置时间粘结强度表现可以让瓷砖粘贴施工更简单同时又能保证施工质量。GB/T 25181-2010 中规定干混陶瓷砖粘结砂浆晾置时间为20min。保水增稠剂可使干混陶瓷砖粘结砂浆获得适宜的保水性和增大砂浆粘稠度,提高抗流挂性能,延长晾置时间。现在砂浆行业内使用的保水增稠材料主要是纤维素醚。

纤维素醚是由纤维素羟基中的氢被烃基取代而生成纤维素醚类衍生物,是具有醚结构的高分子化合物。实验中使用的是羟丙基甲基纤维素(HPMC)[1-2],是由精制棉经碱化处理后,用环氧丙烷和氯甲烷作为醚化剂,通过一系列反应而制成的非离子型纤维素醚。羟丙基甲基纤维素醚易溶于冷水,溶于水中可得到高粘度的胶体,加入砂浆中可提高砂浆的保水性和起到增稠效果。

1.1 实验方案

研究HPMC 不同掺量对干混陶瓷砖粘结砂浆晾置时间粘结强度的影响。具体的实验方案见表1。干混陶瓷砖粘结砂浆水料比为0.23。

表1 晾置时间粘结强度增效剂实验方案 (wt%)

1.2 实验结果与分析

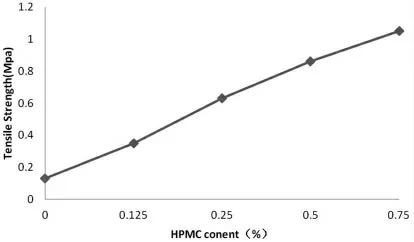

从图1 中可以看出,在相同的用水量下,随着HPMC掺量增加,干混陶瓷砖粘结砂浆的晾置时间粘结强度值随着HPMC 用量增大呈现逐渐增大趋势。这说明HPMC 是提高干混陶瓷砖粘结砂浆晾置时间粘结强度的增效剂。HPMC 掺入到干混陶瓷砖粘结砂浆中,使浆体的粘度增大,HPMC 溶于水,会形成胶体,HPMC 结构中含有大量羟基和醚键,基团上的氧原子容易与水分子缔合成氢键,使自由水变成了结合水,从而发挥保水作用[1]。同时纤维素醚含有烷基,能降低水溶液的表面能,掺入到砂浆中起到引气剂的作用,引入的气泡在砂浆中起到滚珠的作用,降低骨料间的摩擦,改善砂浆的和易性[1-2]。当不掺入HPMC 时,晾置时间粘结强度为0.13MPa,远远达不到国家标准0.5MPa 要求,当HPMC 掺量为0.125%时,晾置时间粘结强度为0.35MPa,较不掺入HPMC 时已有显著提高,当HPMC 掺量为0.25%时,晾置时间粘结强度为0.63MPa,已经达到国家标准0.5MPa,当HPMC 掺量为0.75%时,粘结强度已经达到1.05MPa。

图1 HPMC 掺量对干混陶瓷砖粘结砂浆晾置时间粘结强度的影响

2 提高干混陶瓷砖粘结砂浆冻融循环粘结强度的增效剂研究

冻融循环粘结强度要求干混陶瓷砖粘结砂浆在环境温度发生急剧变化,出现反复冻融情况下,依然有良好的粘结强度,确保粘贴的瓷砖不会因为冻融循环恶劣条件出现脱落现象。冻融循环时,干混陶瓷砖粘结砂浆表面的水沿着表面空隙和毛细孔通路向粘结界面和内部渗透,当温度降到0℃以下时,水分结成冰,体积膨胀,膨胀应力较大时,产生裂缝,导致粘结力降低或者脱落。冻结和融化交替出现,加上热胀冷缩作用,加剧了上述现象。干混陶瓷砖粘结砂浆中加入膨润土进行试验,研究其对冻融循环粘结强度增效表现。

膨润土的主要矿物组成为蒙脱石,其晶体结构特点为两个结构单元层之间以分子间力连接,结构比较松散。在外力或极性水分子的作用下层间会产生相对运动而膨胀或剥离,水分子或其他有机分子可以进入层间,因此造成膨润土的吸水膨胀性、高分散性、吸附性等[3]。膨润土的膨胀性及其具有的复杂的网状结构对掺入后砂浆的弹性模量降低和抗渗性增加有改善作用[4]。

2.1 实验方案

研究膨润土不同掺量对干混陶瓷砖粘结砂浆冻融循环粘结强度的影响。具体的实验方案见表2。干混陶瓷砖粘结砂浆水料比为0.28。

2.2 实验结果与分析

从图2 中可以看出,膨润土的掺入会使干冻融循环粘结强度值增加。当不掺入膨润土时,冻融循环粘结强度为0.31MPa,达不到国家标准0.5MPa 要求,当膨润土掺入量一直增加到15%时,冻融循环粘结强度达到0.53Mpa,可以满足国家标准要求,当膨润土掺入量为30%时,冻融循环粘结强度达到0.67MPa。这主要是由于膨润土具有复杂的网状结构,由2 层硅氧四面体和1 层铝氧八面体组成,这一特殊的结构使膨润土具有离子交换性和吸水膨胀性,并且每层复网呈现带负电荷的特点,使极化和氢键作用下带正电荷的水易进入层间,使之产生膨胀,因此有渗水压力作用时,膨润土会填充于干混陶瓷砖粘结砂浆空隙,抑制水分子通过,从而具有良好的抗渗性[4],通过阻止水分沿着空隙向内部渗透,有效减小了冻融循环交替过程中,水分在粘结界面和干混陶瓷砖粘结砂浆内部产生的应力,从而提高了冻融循环粘结强度表现。膨润土可以作为提高干混陶瓷砖粘结砂浆冻融循环粘结强度的增效剂。

表2 冻融循环粘结强度增效剂实验方案(wt%)

图2 膨润土掺量对干混陶瓷砖粘结砂浆冻融循环粘结强度的影响

3 提高干混陶瓷砖粘结砂浆耐水粘结强度的增效剂研究

耐水粘结强度性能也是干混陶瓷砖粘结砂浆性能的重要指标,外墙和洗手间及墙体渗水区域的贴砖都可能出现浸水现象,因此要求干混陶瓷砖粘结砂浆具有良的耐水粘结强度性能;需要进一步降低干混陶瓷砖粘结砂浆的吸水率,增强其耐水粘结强度性能。

硬脂酸钙是由氯化钙与硬脂酸和棕榈酸钠盐的混合物反应生成的,再用水洗涤去除氯化钠得到。其为白色粉末,不溶于水、冷的乙醇和乙醚,溶于热苯、苯和松节油等有机溶剂,微溶于热的乙醇和乙醚。在砂浆行业里,常用作砂浆的的防水剂和憎水剂。

3.1 实验方案

研究硬脂酸钙不同掺量对干混陶瓷砖粘结砂浆耐水粘结强度的影响。具体的实验方案见表3。干混陶瓷砖粘结砂浆水料比为0.22。

表3 耐水粘结强度增效剂实验方案 (wt%)

3.2 实验结果与分析

从图3 中可以发现,不掺入硬脂酸钙时,耐水粘结强度值为0.45MPa,没有达到国家标准0.5MPa 的要求;当硬脂酸钙产量为0.5%时,耐水粘结强度值为0.52MPa,初步达到了国家标准要求;当硬脂酸钙掺量为1%时,耐水粘结强度值为0.63MPa;当硬脂酸钙掺入量为1.5%时,耐水粘结强度值为0.75MPa;当硬脂酸钙掺入量为2%时,耐水粘结强度值为0.78MPa。硬脂酸钙的掺入,可有效提高干混陶瓷砖粘结砂浆的耐水粘结强度。随着硬脂酸钙掺量的增加,干混陶瓷砖粘结砂浆的耐水粘结强度持续增加,当掺量高于1.5%之后,干混陶瓷砖粘结砂浆的耐水粘结强度的增加趋势趋于平缓。硬脂酸钙不溶于水,且密度(1.08g/cm3)与水接近,可悬浮于水中,当掺入到干混陶瓷砖粘结砂浆中,均匀地分散于浆体中,在浆体硬化过程中,随着水的消耗,硬脂酸钙分散固定在干混陶瓷砖粘结砂浆中,粘附在干混陶瓷砖粘结砂浆的表面与孔壁,而由于硬脂酸钙的憎水性,使得干混陶瓷砖粘结砂浆对水的润湿性变差,降低砂浆的吸水性能,砂浆中毛细孔对水的吸收减少,降低了水对干混陶瓷砖粘结砂浆内部结构的破坏,从而提高了砂浆的耐水粘结强度。硬脂酸钙可以作为提高干混陶瓷砖粘结砂浆耐水粘结强度的增效剂。

图3 硬脂酸钙掺量对干混陶瓷砖粘结砂浆耐水粘结强度的影响

4 提高干混陶瓷砖粘结砂浆热老化粘结强度和压折比的增效剂研究

干混陶瓷砖粘结砂浆使用最多的添加剂为可再分散乳胶粉。可再分散乳胶粉(简称胶粉)是通过乳液聚合反应制得聚合物胶乳后,再经过喷雾干燥后得到的粉体[5]。胶粉颗粒在与水混合后,会再次变回乳液,并保持有乳液所具有的特征,在砂浆硬化过程中逐步脱水,形成聚合物网络结构,改善砂浆的性能。

4.1 实验方案

实验中采用的是由醋酸乙烯与乙烯共聚得到的胶粉(EVA 胶粉),改变EVA 胶粉的掺量,研究EVA 对干混陶瓷砖粘结砂浆的热老化和压折比影响。具体实验配比见表4。干混陶瓷砖粘结砂浆水料比为0.23。

表4 热老化粘结强度和压折比增效剂实验方案(wt%)

4.2 实验结果与分析

从图4 中可以发现,当不掺入EVA 胶粉时,干混陶瓷砖粘结砂浆的热老化粘结强度值为0.32MPa,远达不到国家标准0.5MPa 的要求,随着EVA 胶粉的掺入量的提高,干混陶瓷砖粘结砂浆的热老化粘结强度不断增大,当EVA 胶粉掺入量为2.5%时,干混陶瓷砖粘结砂浆的热老化粘结强度值为0.40MPa,当EVA 胶粉掺入量为5%时,干混陶瓷砖粘结砂浆的热老化粘结强度值为0.53MPa,初步满足了国家标准要求,当EVA 胶粉掺入量为7.5%时,干混陶瓷砖粘结砂浆的热老化粘结强度值为0.61Mpa,当EVA 胶粉掺入量为10%时,干混陶瓷砖粘结砂浆的热老化粘结强度值为0.67MPa。当不掺入EVA胶粉时,干混陶瓷砖粘结砂浆的压折比值为4.06,远达不到国家标准3.0 的要求,随着EVA 胶粉的掺入量的提高,干混陶瓷砖粘结砂浆的压折比不断降低,当EVA 胶粉掺入量为2.5%时,干混陶瓷砖粘结砂浆的压折比值为3.18,当EVA 胶粉掺入量为5%时,干混陶瓷砖粘结砂浆的压折比值为2.93,初步满足了国家标准要求,当EVA 胶粉掺入量为7.5%时,干混陶瓷砖粘结砂浆的压折比值为2.83,当EVA 胶粉掺入量为10%时,干混陶瓷砖粘结砂浆的压折比值为2.72。EVA 胶粉的掺入使干混陶瓷砖粘结砂浆的热老化和压折比性能得到改善。

图4 EVA 胶粉掺量对干混陶瓷砖粘结砂浆热老化粘结强度和压折比的影响

这是由于:EVA 胶粉与浆体混合,溶于水形成乳胶,均匀地分散于浆体内部,在浆体的硬化过程中形成的乳胶膜,粘附在水化产物和集料表面,随着水泥凝胶结构的发展,乳胶聚集于在凝胶体、集料间的孔洞中,最后由于水泥水化、基层吸收与表面蒸发作用,水分减少,乳胶聚结成膜,把水化产物粘结在一起,形成一个完整的网状结构,这样一个聚合物的网状结构提高了干混陶瓷砖粘结砂浆的韧性,降低了砂浆的刚性,从而降低了砂浆的压折比,同时聚合物的网状结构加强了砂浆内部结构的粘连,即提高了干混陶瓷砖粘结砂浆的抗拉能力,并随着EVA 的掺量增大,网络结构越完整,抗拉性能越好,从而提高了干混陶瓷砖粘结砂浆的粘结强度。随着EVA 胶粉掺量的增加,热老化作用削弱的粘结强度不足以与增加EVA 胶粉作用增加的粘结强度相抵,表现出热老化粘结强度增加。综合上述分析,EVA 胶粉可以作为提高干混陶瓷砖粘结砂浆热老化粘结强度和压折比的增效剂。

5 结论

本文研究了掺加不同种添加剂对干混陶瓷砖粘结砂浆各项性能的影响,得出以下结论:

⑴HPMC 对干混陶瓷砖粘结砂浆的保水性有较好的效果,同时HPMC 具有引气作用,可改善干混陶瓷砖粘结砂浆的施工性能,从而提高干混陶瓷砖粘结砂浆晾置时间粘结强度,当掺量为水泥质量的0.25%时,晾置时间粘结强度为0.63MPa。HPMC 可作为提高干混陶瓷砖粘结砂浆晾置时间粘结强度的增效剂。

⑵膨润土的吸水膨胀性,吸附性等性能及特有的网状结构,对掺入后砂浆的弹性模量降低和抗渗性增加有改善作用,有效减小了冻融循环交替过程中产生的破坏应力,从而提高了干混陶瓷砖粘结砂浆冻融循环粘结强度,当掺量为水泥质量的15%时冻融循环粘结强度达到0.53Mpa。膨润土可以作为提高干混陶瓷砖粘结砂浆冻融循环粘结强度的增效剂。

⑶掺入硬脂酸钙可有效降低干混陶瓷砖粘结砂浆的吸水性,提高耐水性。掺入水泥质量的0.5%时,耐水粘结强度值为0.52MPa。可以作为提高干混陶瓷砖粘结砂浆耐水粘结强度的增效剂。

⑷掺入可再分散乳胶粉EVA 后,在干混陶瓷砖粘结砂浆内部形成聚合物网状结构并成膜,提高了干混陶瓷砖粘结砂浆的韧性,同时提高了抗拉粘结力,当EVA 胶粉掺量为水泥质量的5%时,干混陶瓷砖粘结砂浆的热老化粘结强度值为0.53MPa,压折比值为2.93。EVA 胶粉可以作为提高干混陶瓷砖粘结砂浆热老化粘结强度和压折比的增效剂。