企业信息化助力生活用纸生产过程精细化管理

2020-04-28王波维达纸业中国有限公司

王波 维达纸业(中国)有限公司

李友明 李继庚 华南理工大学制浆造纸工程国家重点实验室

作为典型的流程工业,造纸工业具有耗能高和原材料消耗大等特点,面临着巨大的节能减排压力[1]。造纸工业生产过程复杂,物料流、能量流和信息流耦合严重,且各个控制系统之间信息集成度低,生产过程透明化程度低,关键数据容易局限于某“信息孤岛”中,无法实现生产信息共享,导致生产效率低下、能源管控困难[2-3]。因此,如何提升造纸工业智能制造水平,实现节能降耗和可持续发展意义重大。

随着产业集中度的不断提高,企业正趋向集团化发展,这也为集团企业的生产管控带来了新的挑战。例如,在对能源进行管理过程中,由于集团的下属企业能源品种、管理方式、工人操作习惯及地域气候不同,过往的节能数据缺乏时效性和针对性,集团总部往往不能实时掌握下属企业的能源利用状况,导致集团总部对于设置于不同区域的下属企业能源系统的管控困难。如何实现生产过程精细化管理,是一个值得研究的问题。

对于造纸企业来说,普遍的企业信息化结构是由企业管理层(ERP/MRPII)和过程控制层(DCS/PLC)所组成的二元结构。前者负责企业层面,包括生产资源计划、制造计划、财务、销售、采购等方面的管理,后者负责生产过程控制,二者之间不存在交互和联系。而这也导致了企业管理层和过程控制层之间脱节的问题:首先,ERP管理系统不能对工厂的生产活动进行有效及时控制操作,使生产过程没有切实可行的作业计划作为指导;其次,工厂控制系统的操作信息和数据不能及时、准确、真实、直观地反馈给管理系统,使企业管理层无法真实有效地把握生产实际情况,这些都使已经普遍实施的ERP、DCS等系统的能力大打折扣,导致这些系统的潜能大部分被闲置[4-6]。

面向车间层的管理信息系统——制造执行系统(Manufacturing Execution System,MES)作为连接企业管理层和过程控制层的中间信息桥梁,很好地解决了上述问题。MES为操作人员和管理人员提供计划的执行、跟踪以及所有资源(人、设备、物料、客户需求等)的实时状态,解决了工厂生产过程的黑匣子问题,从而实现生产过程的可视化和可控化。因此,MES为企业信息化过程中的生产过程精细化管理提供了基础和必要条件。针对如何利用企业信息化系统、实现生活用纸生产过程精细化管理这一问题,本文以维达纸业(中国)有限公司(以下简称维达纸业)的MES运行数据为依据,对生活用纸生产过程中降本增效的案例展开研究。

1 数据波动分析

生产过程中,某些数据波动是正常现象,但对于稳定生产的过程,如某些参数发生较大幅度的变化后,会导致消耗数据偏高,并进一步影响原本稳定的生产过程。

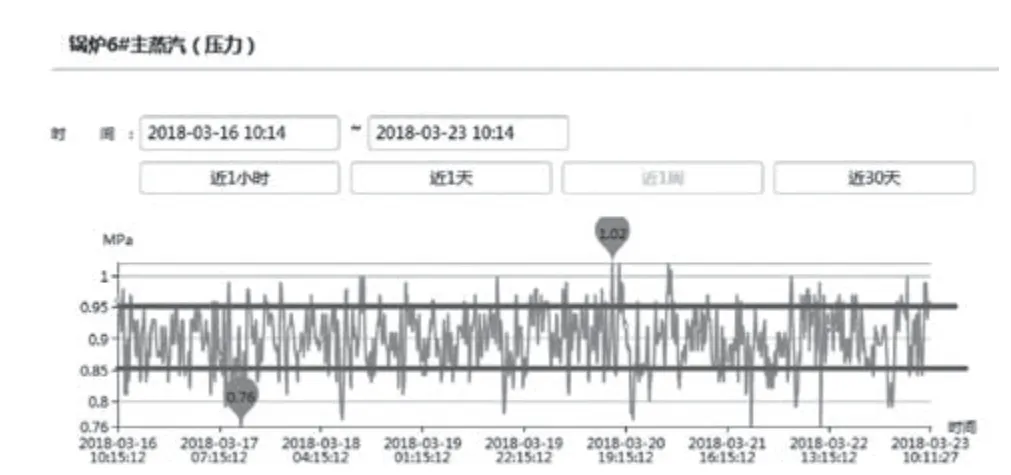

图1 能源供给车间锅炉的蒸汽压力变化

图2 纸机蒸汽用量与锅炉主蒸汽压力波动曲线

对于生活用纸生产企业来说,在未发生转产、开停机等状态下,主蒸汽的用量通常在一个较小的范围波动。以维达纸业某工厂为例,在生产过程中,锅炉主蒸汽压力通常在5%的幅度内波动。图1所示为MES记录的该工厂主蒸汽压力在1周内的变化情况,该蒸汽供汽压力的历史平均值约为0.1MPa,但是在图1 所示的1 周内,其压力波动幅度多次超过10%,最大压力波动值为0.26MPa,波动幅度超过28%。

通过MES调取对应时段纸机蒸汽用量与锅炉主蒸汽压力波动曲线进行对比(如图2所示)可以发现,纸机蒸汽瞬时流量的波动幅度与锅炉主蒸汽压力的波动幅度曲线镜像相关。其中,蒸汽压力波动幅度平均为10%,最大为28%;蒸汽消耗量波动幅度平均也达到10%,最大达到28%。由此可见,蒸汽压力输送不稳定导致生产的不稳定,只能通过纸张过干燥来弥补压力偏低时的影响,导致蒸汽浪费。

通过MES的数据对比,查清了造成相关能量损失的原因,即可制定有效的管理方法来降低生产过程能耗,如制定压力限值标准,不断降低超压力或压力不足的频次和时间。经过实际跟踪数据,将锅炉主蒸汽压力平均波动幅度由10%降低至5%,实现蒸汽消耗下降1.2%。

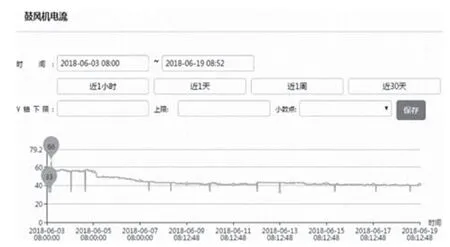

2 生产过程故障诊断

在造纸生产过程中,存在一些并不影响生产过程的故障,当这些故障发生时,并不会影响产品质量,同时生产控制系统也不会发出报警。但这些微小的故障往往会造成生产过程能耗的提高,同时,当这些微小故障不断累积并造成较大故障时,将会为企业带来较大经济损失。如生活用纸生产过程中,纸机干燥部鼓风机的电流是对排风气罩进行监控的关键参数。通过MES持续记录风机电流的变化,可以很容易发现设备运行情况的异常。生产过程中某鼓风机实时电流数据如图3所示,该鼓风机电流最高可达57~66A,远远高于以往生产过程中的电流值。在生产的纸产品质量稳定、蒸汽干燥数据无异常情况下,可以判断风管阻力增加,换热器出现堵塞,这在卫生纸生产过程中是常见的问题。在生产卫生纸时,扬克烘缸表面有实时雾化喷涂黏缸剂和剥离剂,且纸张在剥离烘缸起皱时,产生的纸尘与湿汽、雾化的化学品极易黏附在排气的风管内,并堵塞换热器,增加风阻,增加鼓风机电流,额外增加了电能的消耗。与初始生产时的风机电流41A相比,当风机阻力较大时,经过停机清理热风风罩、热风管道、换热器后,电流下降到44A。根据图3显示数据,风机在41A的电流稳定运行,根据实时电流计算,此一项措施,每年可帮助企业节约10万元电费。

图3 鼓风机实时电流数据

通过MES数据平台的实时数据,管理者可以根据干燥质量要求,确定最合理的电流数据,并进行实时监控,使鼓风机在合理的电流范围内保持最佳的电能消耗水平。

3 生产数据对标

在以往的生产过程中,由于缺少连接不同生产线生产过程控制系统的中间信息平台,导致不同生产线之间不能进行过程实时数据的对比,其结果是,在盘点和总结生产状态时,虽然发现具有相同工艺、设备和生产计划的不同生产线,其单位产品综合能耗和物料消耗存在较大差别,但也难以通过学习较优生产线的生产经验来制定设备或者工艺调优的方案。这主要是由于生产过程中,不能实时将不同生产线的过程参数进行对比所致。通过MES对所有生产过程进行实时数据监测,从而实现对各种设备的实时生产数据进行对比。这种对比方式改变了以往生产过程中只能对比阶段性过程参数的粗放管理模式,通过精细化的实时数据对比,及时发现生产过程中所存在的差异,通过不断对比不同设备和生产线的参数差异,确定设备运行参数调优的方向,进而实现生产过程最优化,减少生产线之间的差异。

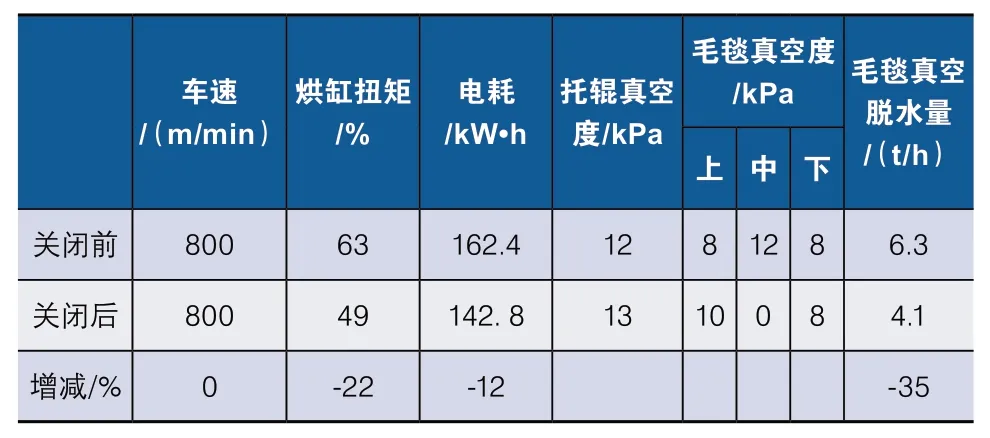

以某车间4台相同型号的卫生纸机为例,在生产车间经常遇到因烘缸电机扭矩过高而不能提高纸机的运行速度,使产能得不到提高,同时还增加了电机的电耗。通过将相同生产计划下,各纸机主要传动点的电能消耗进行对标,发现该纸机在生产过程中不需要打开真空吸水箱。因此,在实际生产过程中,关闭了该纸机的真空吸水箱,通过对比吸水箱关闭前后数据参数可以发现(如表1所示),关闭纸机真空吸水箱后,毛毯与真空面板的摩擦阻力下降,烘缸扭矩数据下降,纸机其他数据变化较小,生产产品质量未见波动,但却降低了纸机传动能耗。通过横向比较4台纸机传动部电耗数据,可以发现调整后4台纸机中的4#纸机的传动能耗最低,其能耗值从162kW·h降低到141kW·h,年节约用电成本14.9万元左右。

表1 纸机真空吸水箱关闭前后参数对比

4 MES辅助的生产设备监测

由于生活用纸生产过程中,存在大量的无法直接监测的设备,这些设备往往需要操作人员通过现场巡查或在生产过程出现异常时,才能发现存在的问题,这不仅耗费了大量人力,同时对于一些不能通过设备巡查发现的细小运行状态问题,或者设备处在合理但非最佳运行状态等情况,不能实现有效监测。也造成了生产过程的能耗、物耗以及生产成本的升高。MES可以通过数据协同的方式,通过对其他相关度较高的数据进行监测,进而实现对这些不能直接监测设备的有效管理。

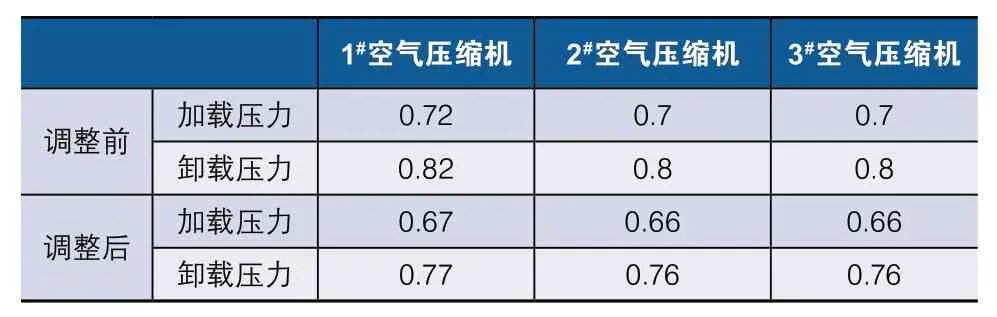

以造纸厂常用的空气压缩机为例。由于常见的空气压缩机没有直接反映运行状态的系统参数,以往的生产过程中,无法通过DCS系统对其进行有效监控。在MES中,对空气压缩机的运行状态监测可以通过关联分析空气压缩机的实时排气压力来实现,通过对压力数据的波动进行观察和分析,评估空气压缩机的使用效能。图4所示为MES中1天内的某台空气压缩机的实时排气压力数据,该空气压缩机的平均排气压力基本在0.69~0.73MPa之间波动,最高为0.75MPa,且1天内超过50%的时间内排气压力低于0.73MPa。通过对比生产过程参数,这一时段内其他关联设备的运行参数均处在稳定的运行范围,生产状态稳定。因此对于这一生产状态下,排气压力高于0.73MPa的时段,至少还可以将空气压缩机的排气压力向下调整0.02MPa,且不会影响车间的机器运行。通过MES设备关联参数监测,对相关空气压缩机的设置参数进行调整,如表2所示。经实际生产验证,参数调整后,工厂各生产车间的生产状态均未发生改变,而同一状态下,由于空气压缩机排气压力降低,每天可减少电耗2751kWh,全年可节省用电成本约50万元。

对于空气压缩机这类非关键生产配套设备,MES解决了以往的生产信息系统无法对其连续生产参数进行展现的问题。

图4 空气压缩机的实时排气压力

表2 空气压缩机加载压力设置参数调整前后对比 MPa

5 结论

本文总结了以制造执行系统(Manufacturing Exertion System,MES)为代表的企业信息化系统辅助生活用纸生产过程精细化管理的相关案例。MES在精细化管理过程中,具备生产过程数据波动分析、生产过程故障诊断、生产数据对标以及生产设备检测等主要功能,可以实现生产过程的调优和精细化控制,从而挖掘以往生产过程中所忽略或无法实现的节能降耗空间。