基于弹塑性理论的燃机转子寿命分析

2020-04-27丁继伟李岩

丁继伟,李岩

基于弹塑性理论的燃机转子寿命分析

丁继伟,李岩

(哈尔滨电气股份有限公司,黑龙江省 哈尔滨市 150028)

深圳南天电厂用于联合循环的13E2型燃气轮机出现压气机转子裂纹事故,为准确预测同类机组的疲劳寿命,基于弹塑性理论,考虑温度场与离心力对燃机压气机转子疲劳寿命的影响,建立该型燃气轮机压气机转子的有限元热-固耦合数值仿真模型。基于低周疲劳理论,计算该燃气轮机压气机转子的疲劳寿命寿命为5333次,该燃气轮机压气机转子在电厂的实际疲劳寿命为4435次,计算误差在20%以内。利用该方法可以较准确地估算燃气轮机转子的寿命。

燃机;转子;低周疲劳;数值仿真

0 引言

联合循环机组因其效率高、污染小的优点而被广泛应用于发电站[1],在机组反复启停机过程中,各部件承受着交变载荷的作用,导致疲劳事故的发生,航空发动机与地面燃机同样存在大量疲劳事故[2-7]。深圳南天电厂用于联合循环的GT13E2型燃气轮机,由阿尔斯通生产,简单循环功率为174MW,联合循环功率为250MW,于1995年投产,在2014年第9次大修时(运行情况:启动4435次,运行时间73681h,等效运行时间229040h)发现,第20、21级压气机转子固定叶片的2条弹性管槽处出现裂纹,如图1、2所示。出现这种裂纹的主要原因是由反复启机停机、变工况而引起的低周疲劳[8-9]。本文将以该型燃机压气机转子的热-固耦合数值仿真为基础,结合疲劳寿命理论,分析该型燃机压气机转子的疲劳寿命。

图1 压气机转子上产生裂纹的位置

图2 机组实际裂纹

1 数值仿真建模

1.1 几何建模

所建立的几何模型如图3所示,为提高计算效率及减小对硬件资源的需求,取转子的30扇区作为计算模型,并在第20级、21级分别装配3只叶片、4只隔叶块。在弹性管槽内装配有弹性管,弹性管用于弹起叶片,叶片将隔叶块顶起,被顶起后的隔叶块与轮盘的榫槽相配合,达到固定叶片的目的。

图3 几何模型

1.2 网格划分

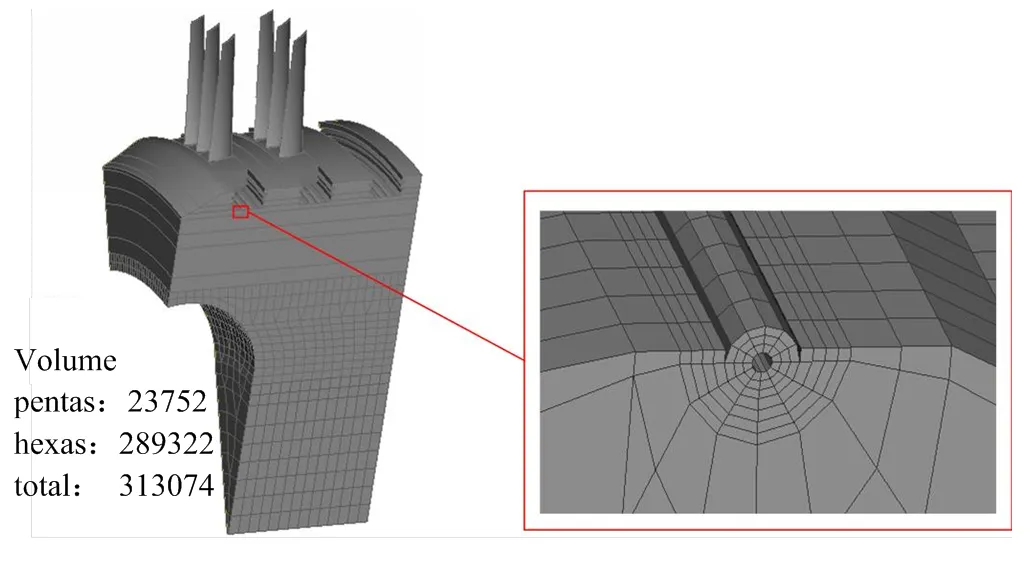

网格模型如图4所示,为结构化网格,网格的总数为31.3万,其中六面体网格28.9万个,五面体2.4万个。对重点考核部位转子弹性管槽进行了网格加密,接触面位置的网格匹配度较好,且均为六面体网格,其余位置的网格较为稀疏。

图4 网格模型

1.3 边界条件及载荷

本文主要考虑温度场与离心力共同作用的 热-固耦合。该机组压气机的材料牌号为St572S (26NiCrMoV11-5),温度场的数据由流体组提供,计算部位的温度及温升速率如表1所示。因为流体网格与固体网格的不匹配,本文通过编写流固网格的插值程序,来实现固体表面温度边界条件的赋值。该燃机的转速为3000r/min。

轮盘的轴向端面与轮盘底部在柱坐标系下全约束,轮盘扇区切面处约束周向,最外侧隔叶块约束周向。各隔叶块与轮盘之间、隔叶块与叶片之间建立接触,摩擦系数为0.1,法向为硬接触。

表1 计算部位的温度及升温速率

2 数值仿真结果分析

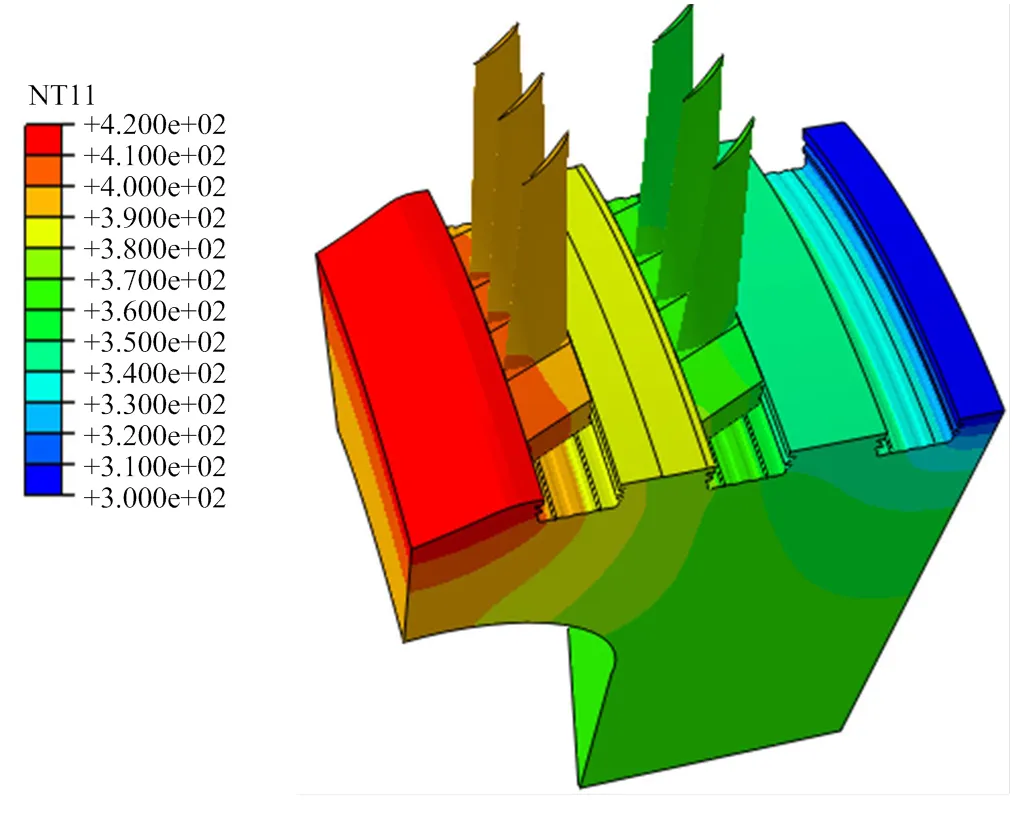

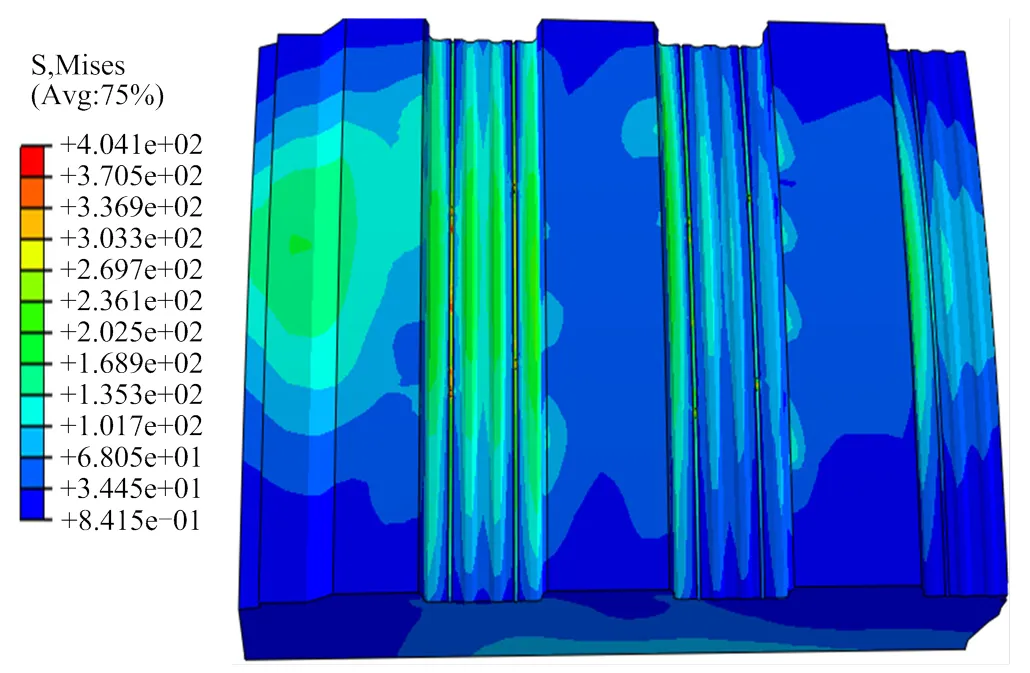

数值仿真结果如图5—8所示。经过对比, 图5中经过插值得到的温度场计算结果与流体组计算出的结果吻合。只有离心力作用下的应力场计算结果如图6所示,可以看出,第21级出气边弹性管槽的最大应力约为404MPa,进气边的最大应力约为382MPa,第20级出气边弹性管槽的最大应力约为249MPa,进气边最大应力约为223MPa;只有温度场作用下的应力场计算结果如图7所示,可以看出:第21级出气边弹性管槽的最大应力约为338MPa,进气边的最大应力约为301MPa,第20级出气边弹性管槽的最大应力约为265MPa,进气边最大应力约为248MPa;离心力与温度场共同作用下的应力场计算结果如图8所示,可以看出,第21级出气边弹性管槽的最大应力约为977MPa,进气边的最大应力约为998MPa,第20级出气边弹性管槽的最大应力约为848MPa,进气边最大应力约为771MPa。最大应力分布于叶根压迫弹性管槽的区域,高应力区的位置较为合理。在21级出口侧,存在一定的应力集中,主要是由于计算过程中约束边界所引起的,在实际机组运行中是不存在的,所以不在考核的范围之内。

图5 温度场计算结果

图6 只有离心力作用下的应力场计算结果

图7 只有温度场作用下的应力场计算结果

图8 离心力与温度场共同作用下的应力场计算结果

3 轮盘的寿命预测

3.1 疲劳寿命预测模型

选用Morrow平均应力修正Manson-Conffin公式作为疲劳寿命预测模型,该方法被广泛应用于低周疲劳寿命预测,Manson-Conffin公式[10-12]为

Morrow修正的Manson-Conffin公式[13]为

材料参数利用通用斜率法[14]获取:

3.2 疲劳寿命结果分析

利用疲劳寿命软件,输入相应的材料参数、载荷谱及相应的弹塑性分析结果,选取带Morrow修正的Manson-Conffin公式作为寿命分析算法,得到的寿命结果如图9所示。寿命最小的位置出现在第21级榫槽的进气侧弹性管槽内,大小为 5333次;第21级榫槽的出气侧弹性管槽内的寿命为6309次,第20级榫槽弹性管槽内的寿命为12000次左右,寿命较短的位置均出现在应力较大的位置。该机组的实际运行情况是:2014年第9次大修时(启动4435次),在固定压气机叶片的2条弹性管内发现裂纹,裂纹出现的位置与计算结果相同,但数值计算结果要大于机组实际运行的循环次数,主要是数值计算未考虑结构、加工、工艺等因素对疲劳寿命的影响[15]。

图9 寿命分析结果

4 结论

针对GT13E2联合循环用燃气轮机出现的压气机转子裂纹事故进行了数值仿真与疲劳寿命计算,疲劳寿命计算结果比实际情况大20%,主要是数值计算未考虑结构、加工、工艺等因素对疲劳寿命的影响。

[1] 朱跃.火电厂“厂界环保岛”改造与运维关键技术[J].发电技术,2018,39(1):1-12.

[2] Maktouf W,Ammar K,Naceur I B,et al.Multiaxial high-cycle fatigue criteria and life prediction:Application to gas turbine blade[J].International Journal of Fatigue,2016,92:25-35.

[3] Barella S,Boniardi M,Cincera S.et al Failure analysis of a third stage gas turbine blade[J].Engineering Failure Analysis,2011,18(1):386-393.

[4] 侯贵仓,王荣桥,阎晓军,等.轮盘榫齿高低周复合疲劳寿命试验研究[J].北京航空航天大学学报,1999(2):47-50.

[5] Oakley S Y,Nowell D.Prediction of the combined high-and low-cycle fatigue performance of gas turbine blades after foreign object damage[J].International Journal of Fatigue,2007,29(1):69-80.

[6] 李伟,史海秋.航空发动机涡轮叶片疲劳—蠕变寿命试验技术研究[J].航空动力学报,2001,16(4):323-326.

[7] 朱宝田,彭泽瑛.汽轮机末级905mm叶片疲劳寿命研究[J].中国电力,2002,35(3):10-12.

[8] 白云.600 MW汽轮机转子低周疲劳寿命计算及研究[D].长沙:长沙理工大学,2009.

[9] 刘华锋,王炜哲,蒋浦宁,等.超超临界汽轮机转子蠕变对低周疲劳应变的影响[J].动力工程学报,2010,30(9):715-719.

[10] 楼上游,骆天舒,应博芬,等.基于低周疲劳理论T型叶根转子轮槽寿命预测[J].热力透平,2015,44(2):94-97.

[11] 周维,刘义伦,杨大炼.一种多轴载荷下的疲劳寿命预测模型[J].机械设计与研究,2014(4):71-73.

[12] Park Ji-Ho Song,Jun-Hyub.New estimation method of fatigue properties of aluminum alloys[J].Transaction of the ASME.Journal of Engineering Materials and Technology,2003,125(2):208-214.

[13] 姚卫星.结构疲劳分析[M].北京:国防工业出版社,2003:71-72.

[14] 周维,刘义伦,杨大炼.一种多轴载荷下的疲劳寿命预测模型[J].机械设计与研究,2014(4):71-73.

[15] Shi D,Li Z,Yang X,et al.Accelerated LCF-creep experimental methodology for durability life evaluation of turbine blade[J].Fatigue & Fracture of Engineering Materials & Structures,2018,41(1):1196-1207.

Analysis on Gas Turbine Rotor Life Based on Elastoplastic Theory

DING Jiwei, LI Yan

(Harbin Electric Group Co., LTD, Harbin 150028, Heilongjiang Province, China)

A compressor rotor crack accident occurred in 13E2 gas turbine used for combined cycle in Shenzhen Nantian Power Plant. To accurately predict the fatigue life of similar units, based on elastic-plastic theory, considering the influence of temperature field and centrifugal force on fatigue life of compressor compressor rotor, the finite element thermo-solid coupling numerical simulation model of the compressor rotor of the gas turbine was established. Based on the low cycle fatigue theory, it is calculated that the fatigue life of the gas turbine compressor rotor is 5333 times, and the actual fatigue life of the compressor rotor of the gas turbine in the power plant is 4435 times. The calculation error is within 20%. This method can be used to estimate the rotor life of gas turbine accurately.

turbine; rotor; low cycle fatigue; numerical simulation

10.12096/j.2096-4528.pgt.18183

TK 47

2019-01-10。

(责任编辑 车德竞)