仿真教学机器人模拟工作站的构建

2020-04-27蔡泽凡杨小东陈丹旭

蔡泽凡,杨小东,陈丹旭

(顺德职业技术学院 智能制造学院,广东 佛山 528333)

智能制造在全世界受到了极大的关注,与之密切相关的工业机器人应用越来越广泛,工业机器人技术的教学与培训在本科院校、高职院校、中职院校以及社会培训机构中如雨后春笋般发展起来[1-2]。工业机器人工作站的电气控制以及系统编程是机器人技术培训中的高级应用,在教学与培训需要用到但由于工业机器人工作站占地面积较大且价格高昂,因此各类学校以及培训机构只能配备少量的工作站,学员需要排队等待联机调试程序,浪费了大量的时间,学习的效果大打折扣[3-4]。不管是占地面积还是价格,其中的机器人本体占据了70%~90%,而在机器人的电气控制以及系统编程中,机器人本体的示教编程相对简单,且往往可以通过离线编程软件仿真验证程序的正确性;更重要、更复杂的是外设与外设、外设与机器人之间的通讯,以及PLC 的编程和PC 端用户程序的编写,难于通过仿真验证通讯的正确性以及程序之间的联调[5]。

本研究目的在于构建一种机器人模拟工作站,用于实现工作站电气控制系统的软硬件设计及训练。模拟工作站采用主从结构,主站系统模拟机器人工作站电气控制系统及各种外设的信号,从站系统模拟工业机器人的各类信号,并将其接入机器人工作站原有的电气控制系统中。在这种模拟系统中,可以实现设备之间的通讯,以及除机器人端的程序之外的其他程序的编写与测试。

和传统的机器人工作站相比,该模拟工作站不需要机器人本体,大大节约了空间和成本,且不影响对应电气控制系统的软硬件设计,教学机构可以大量的配置,使学员得到更多联机实践的机会,有利于学习效果的提升。

1 系统硬件设计

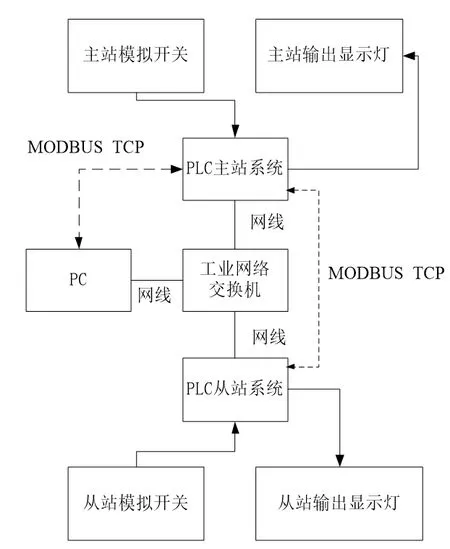

机器人模拟工作站要模拟的工作站如图1 所示,实际的机器人工作站是一条包括了4 台机器人的机器人生产线,该生产线占地约50 m2,本文所涉及的模拟工作站将对其中的2 台机器人组成的工作站进行模拟,模拟工作站的系统硬件组成如图2 所示,包括PLC 主站系统、主站模拟开关、主站输出显示灯、个人电脑PC、工业网络交换机、PLC 从站系统、从站模拟开关、从站输出显示灯8 个部分。PLC 主站系统通过数字IO 和主站模拟开关、主站输出显示灯建立电气连接;PLC 从站系统通过数字IO 和从站模拟开关、从站输出显示灯建立电气连接;PLC 主站系统、PLC 从站系统、个人电脑PC 通过网线和工业网络交换机连接;PLC 主站系统采用MODBUS TCP 协议分别和个人电脑PC、PLC 从站系统进行通讯。

图1 多机器人教学机器人生产线

图2 模拟工作站系统硬件组成框图

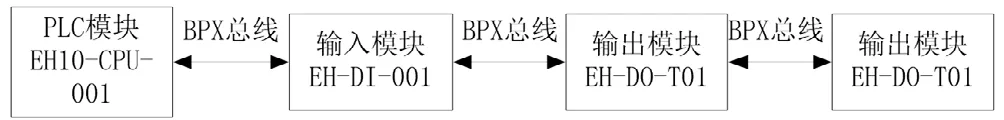

其中的PLC 主站系统的组成框图如图3 所示,包括一个PLC 模块、一个输入模块和两个输出模块,其中的PLC 采用海得PLC EH10-CPU-001,带有MODBUS TCP 接口,设为主站;输入模块采用海得的输入模块EH-DI-001;输出模块采用海得的输出模块EH-DO-T01。PLC 模块、输入模块和输出模块固定在BPX 总线卡槽上,模块之间通过BPX 总线进行通讯。PLC 从站系统的组成框图如图4 所示,包括一个PLC 模块、一个输入模块和一个输出模块,其中的PLC 模块带有MODBUS TCP 接口,设为从站,设备的选型和连接方式与PLC 主站系统相同。从站系统模拟工业机器人的各类信号,并将其接入机器人工作站原有的电气控制系统中。

图3 PLC 主站系统的组成框图

图4 PLC 从站系统的组成框图

2 系统软件设计

模拟工作站的软件设计包括主站系统和从站系统,其中,PLC 程序的设计是重点和难点。由于从站系统的PLC 程序和主站类似,本文只介绍主站的PLC 程序。

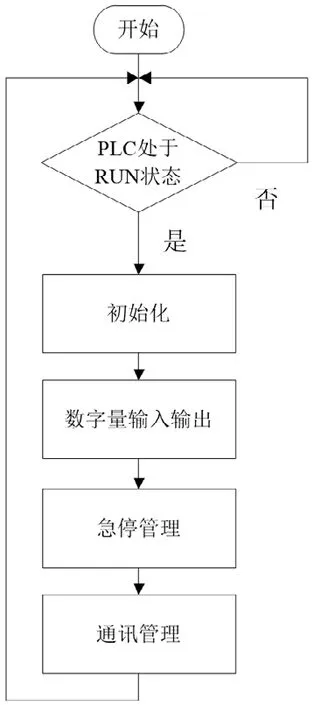

主站PLC 程序包括主程序、初始化、数字量输入输出、急停管理和通讯管理等5 个函数。

2.1 主站PLC 的主程序设计

主程序流程图如图5 所示,当PLC 上电并运行后,主程序循环执行初始化、数字量输入输出、急停管理和通讯管理4 个函数。

图5 主站PLC 主程序流程图

2.2 主站PLC 的初始化函数程序设计

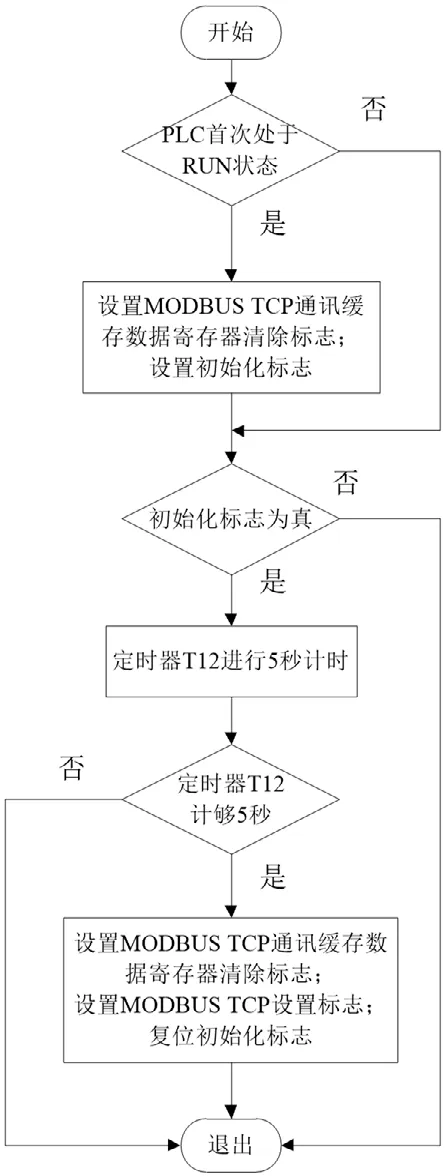

初始化函数的流程图如图6 所示,该函数的运行流程如下:

步骤1:判断PLC 是否首次进入RUN 状态,如果是则进入下一步,否则跳到步骤3;

步骤2:设置MODBUS TCP 通讯缓存数据寄存器清除标志,并设置初始化标志;

步骤3:判断初始化标志是否为真,为真则进入下一步,否则退出;

步骤4:进行5 秒计时,若达到5 秒,则设置MODBUS TCP 通讯缓存数据寄存器清除标志,设置MODBUS TCP 设置标志,并复位初始化标志,未达到进入下一步;

步骤5:退出。

图6 主站初始化函数流程图

2.3 主站PLC 的数字量输入输出函数程序设计

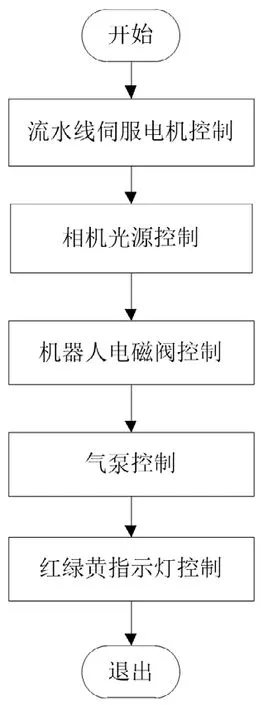

数字量输入输出函数的流程图如图7 所示,该函数的运行流程如下:

步骤1:利用上位机的按钮信号控制流水线上的伺服电机的使能和运行信号;

步骤2:利用上位机的按钮信号控制相机的光源;

步骤3:利用上位机的按钮信号和机器人反馈回来的信号控制电磁阀;

步骤4:利用上位机的按钮信号以及气泵的状态控制气泵的启停;

步骤5:利用上位机的按钮信号控制和程序的状态控制红绿黄信号灯的开关;

步骤6:退出。

2.4 主站PLC 的急停管理函数程序设计

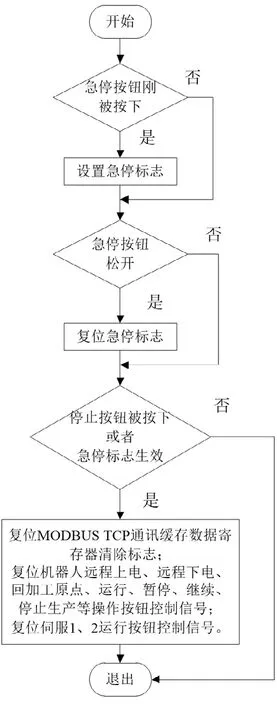

急停管理函数的流程图如图8 所示,该函数的运行流程如下:

图7 主站数字量输入输出函数流程图

步骤1:判断急停按钮是否刚被按下,如果是则进入下一步,否则跳到步骤3;

步骤2:设置急停标志;

步骤3:判断急停按钮是否松开,如果是则进入下一步,否则跳到步骤5;

步骤4:复位急停标志;

步骤5:判断急停按钮是否被按下或者急停标志生效,如果是则进入下一步,否则退出;

图8 主站急停管理函数流程图

步骤6:复位MODBUS TCP 通讯缓存数据寄存器清除标志,复位机器人远程上电、远程下电、回加工原点、运行、暂停、继续、停止生产等操作按钮控制信号,复位伺服1、2 运行按钮控制信号;

步骤7:退出。

2.5 主站PLC 的通讯管理函数程序设计

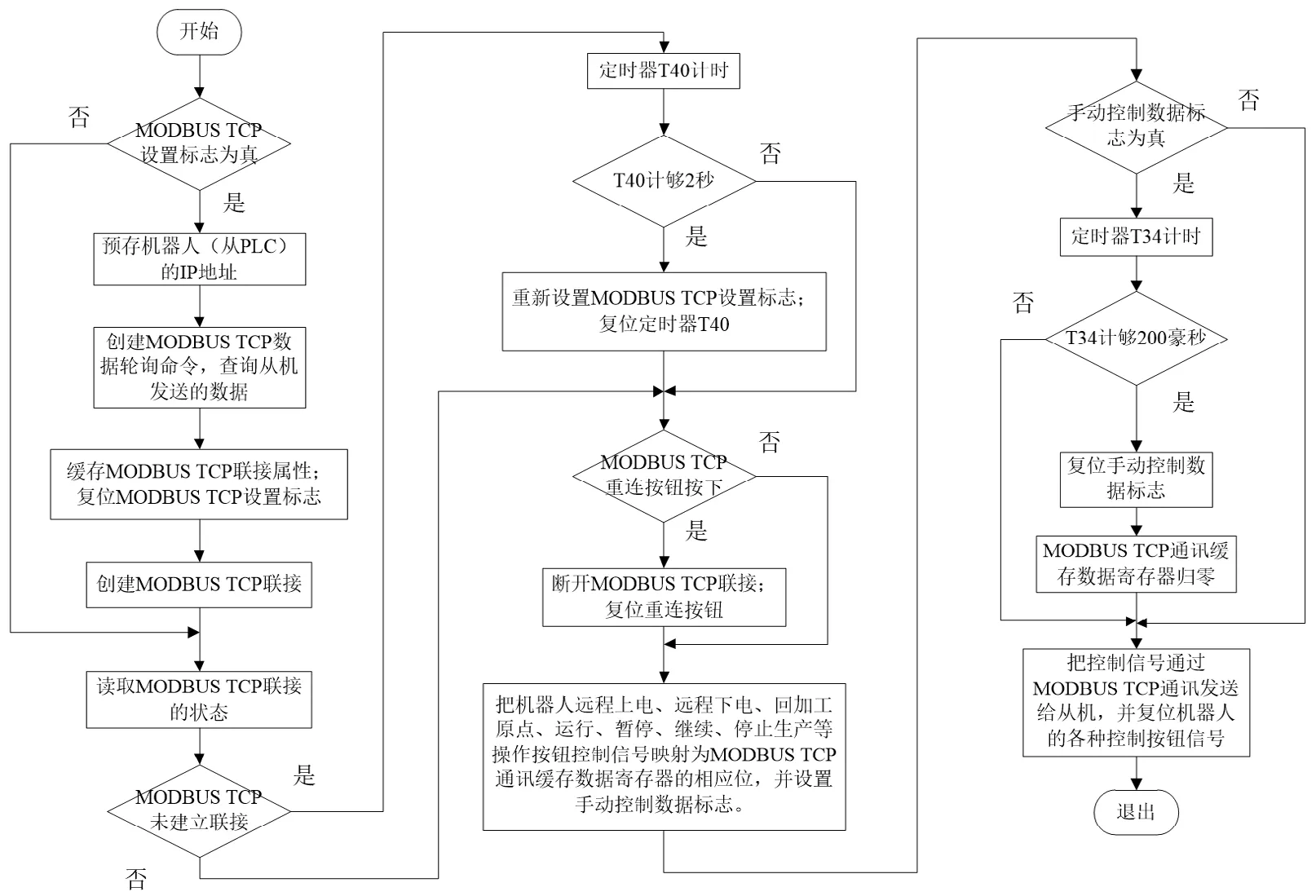

通讯管理函数的流程图如图9 所示,该函数的运行流程如下:

步骤1:判断MODBUS TCP 设置标志是否为真,如果为真则进入下一步,否则跳到步骤6;

步骤2:预存机器人(这里用PLC 从站模拟)的IP 地址;

步骤3:创建MODBUS TCP 数据轮询命令,以便周期性查询从机发送的数据;

步骤4:缓存MODBUS TCP 联接属性,并复位MODBUS TCP 设置标志;

步骤5:创建与主机的MODBUS TCP 联接;

步骤6:读取MODBUS TCP 联接的状态;

步骤8:统计MODBUS TCP 未建立联接的持续时间,如果达到2 秒则进入下一步,否则到步骤10;

步骤9:重新设置MODBUS TCP 设置标志,并复位定时器T40;

步骤10:判断MODBUS TCP 重连按钮是否被按下,如果被按下则进入下一步,否则跳到步骤12;

步骤11:断开MODBUS TCP 联接,并复位重连按钮;

步骤12:把机器人远程上电、远程下电、回加工原点、运行、暂停、继续、停止生产等操作按钮控制信号映射为MODBUS TCP 通讯缓存数据寄存器的相应位,并设置手动控制数据标志;

步骤13:判断手动控制数据标志是否为真,为真则进入下一步,否则跳到步骤17;

步骤14:利用定时器T34 进行计时,如果计够200 毫秒则进入下一步,否则跳到步骤17;

步骤15:复位手动控制数据标志;

节段预制拼装造桥技术具有良好的经济、环境效益,近年来得到大力推广,其核心是通过体外预应力将预制节段“化零为整”。由于体外预应力需通过锚固块及转向块才能将预应力作用传递到梁体上,因此,这类桥梁关键构造在于预应力钢束锚固块及转向块,在设计时应重点考虑。

步骤16:MODBUS TCP 通讯缓存数据寄存器归零;

步骤17:把控制信号通过MODBUS TCP 通讯发送给从机,并复位机器人的各种控制按钮信号;

步骤18:退出。

图9 主站通讯管理函数流程图

3 模拟工作站使用说明

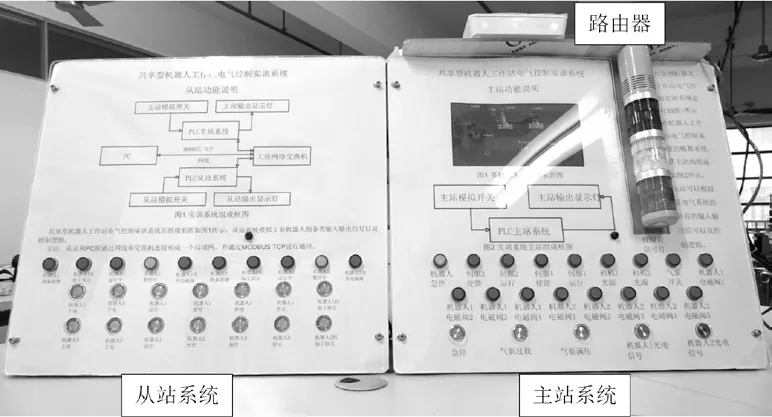

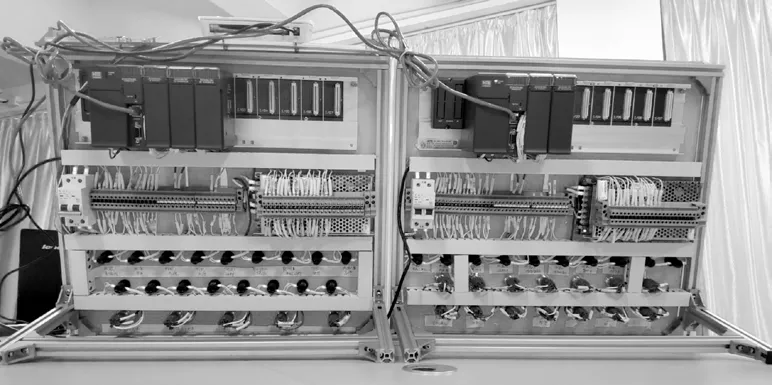

模拟工作站的主从站的实物图如图10、图11 所示。使用时按照如下步骤进行:

步骤1:把主、从站的PLC 通过网线接到路由器中;

步骤2:分别编写主、从站的PLC 的程序以及NetSCADA 的程序;

图10 主、从站、路由器的正面图

图11 主、从站的背面图

步骤3:把主、从站的PLC 的程序通过网络的方式下载到PLC 中;

步骤4:测试程序的正确性;

步骤5:把主站正确的PLC 的程序下载到实际工作站的PLC 中,把主站正确的NetSCADA 程序下载到实际工作站的电脑中并运行,检验所有程序的正确性。

4 结论

机器人模拟工作站具有以下三个显著的优点,使其可以大量应用于工业机器人控制技术的教学中,改善实训的条件,提高学员的学习效果。

步骤1:模型简化准确。模拟工作站主要用于训练机器人工作站集成中的电气控制问题,工业机器人、气泵、相机、红外传感器等设备被看作PLC 要控制的外设,它们被抽象为具有特定输入输出信号的模拟对象,工作站需要获取它们的状态并对它们实施控制。总的来说,模拟工作站简化了模型,但是准确地保留了控制系统的完整性。

步骤2:轻量化,桌面化。模拟工作站体积小,可以直接放在实验桌上,方便学员的使用。

步骤3:价格低廉。由于去除了工业机器人、气泵等价格很高的设备,因此和实际的工业机器人工作站相比,价格低廉。