动力电池温控板测试系统设计与开发

2020-04-27高长水

张 瑶,高长水,刘 壮,李 强,谢 龙

(1.南京航空航天大学机电学院,江苏 南京 210016) (2.南京航空航天大学无锡研究院,江苏 无锡 214100) (3.无锡新辉龙科技有限公司,江苏 无锡 214403)

电动汽车动力电池的工作性能、使用寿命和安全性受温度的影响比较显著[1]。动力电池在低温条件下工作时,随着温度的下降电池的容量也随之下降,只能够小电流充放电[2-3]。动力电池长时间在高温条件下工作,会使动力电池的容量衰减、电池的一致性变差。电池内部的热量不能及时散出,造成温度急剧升高,还可能引起火灾[4-5],因此需要对动力电池进行温度控制。温控板是一种利用液体作为导热流体对动力电池进行温度控制的元器件,一般以导热性好、密度较小的铝合金为主要材料[6-7]。使用温控板对动力电池进行温度控制,具有换热效率高,使电池单体之间温度分布更均匀,升温、降温速率容易控制等优点[8-9]。

温控板的流动阻力及换热性能是温控板的主要性能参数,针对这两项性能的测试,系统需要实现的控制功能包括:温控板中工作液流量的调节,用于测试温控板在不同流量下的换热效果;温控板进口处工作液温度的调节,用于测试温控板在不同温度下对动力电池的换热效果。通过对温控板进、出口工作介质的温度、压力的测量,对温控板表面及动力电池各部分温度变化的测量,即可实现对温控板性能的测试。

1 测试系统设计指标

测试系统的功能是依据影响温控板换热效果的因素设计的。换热板与动力电池之间进行换热时,温控板进口工作液的流量和温度是影响换热效果的主要因素,因此选择它们作为测试系统的主要控制因素。在换热板与动力电池换热过程中,需要对动力电池、温控板换热表面及进出口的温度进行测量。换热板的流动阻力是对其性能进行研究的主要参数,因此需要测量换热板的进出口压力。笔者根据系统的功能需求及所需测试温控板的参数需求提出系统的设计指标,见表1。测试系统对电源的要求为10 kW、三相交流电、50 Hz。

表1 动力电池温控板测试系统主要设计指标

2 测试系统总体方案设计

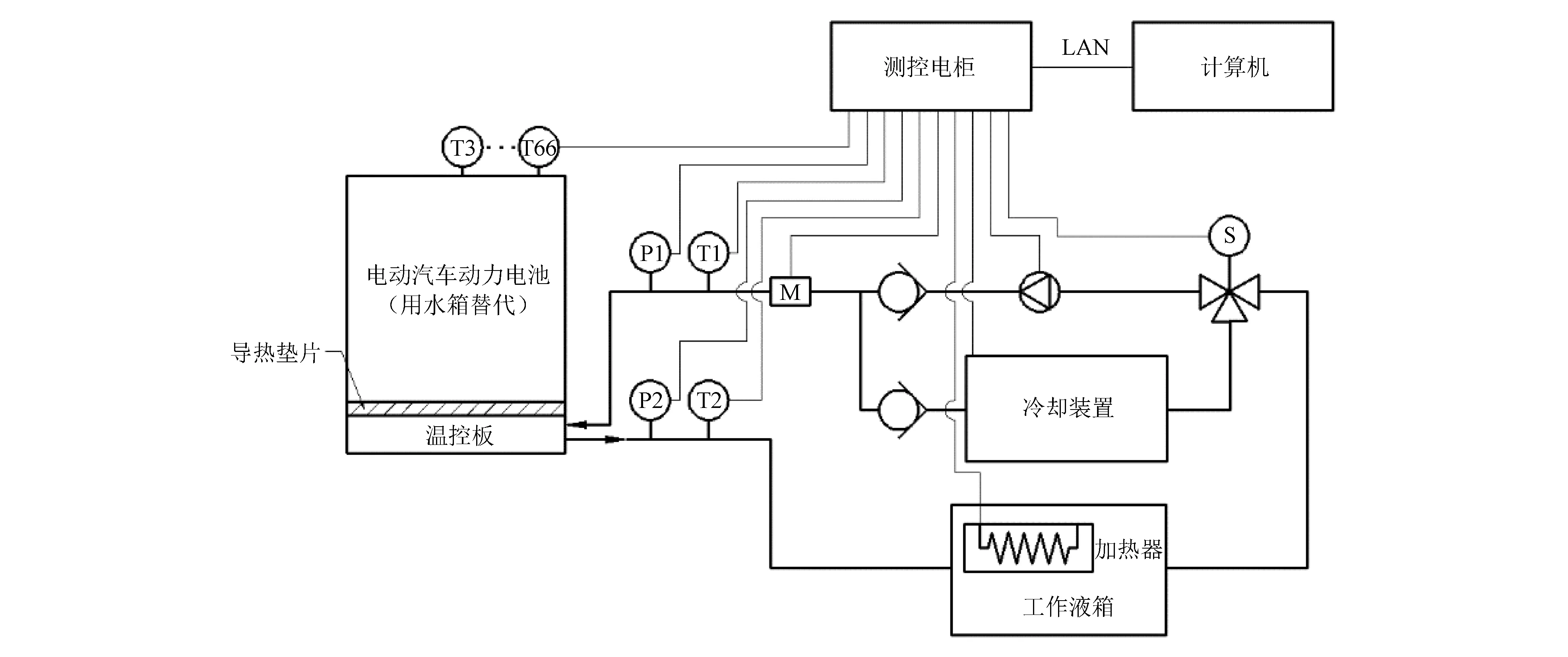

温控板测试系统主要由测控电柜、冷却装置、加热装置、流量控制模块、温度测试模块、压力测试模块和流量测试模块等组成。温控板测试系统的工作原理如图1所示,其中测控电柜作为控制模块,以可编程逻辑控制器(PLC)作为控制单元,控制各个部分协调运行。控制电柜中的PLC可以实现与计算机的数据通讯,通过计算机实现对测试系统的远程操作,包括测试系统控制指令的下达,测试数据的实时传输、显示与记录。系统的测试功能也可以通过控制电柜上的触摸屏实现。根据温控板测试系统设计指标中的温控板进口工作介质的温度范围10~60 ℃的要求,将测试系统分为温控板的散热功能测试和温控板的加热功能测试。在实际的温控板功能测试中,散热功能测试与加热功能测试独立运行,根据实际的测试要求启动散热测试功能或加热测试功能。

图1 测试系统原理图

温控板散热测试功能的实现:当测试温控板散热功能时,通过在计算机上的控制界面或者测控电柜触摸屏上的控制界面启动温控板的散热测试功能。此时测控电柜控制电磁三通阀,使冷却回路接通,冷却装置启动工作,加热回路关闭,加热装置停止工作,加热回路中的流量泵停止工作。回路中的工作液经冷却装置冷却后流经温控板,使得温控板与动力电池进行传热。根据计算机或者触摸屏上控制界面输入的温度值和流量值,调节冷却装置输出工作液到温控板进口处。工作液温度的预调节是在循环过程中进行的,在温度达到设定值后再进行测试。

温控板加热测试功能的实现:当测试温控板加热功能时,通过计算机上的控制界面或者测控电柜触摸屏上的控制界面启动温控板的加热测试功能。此时测控电柜控制电磁三通阀,使加热回路接通,加热装置启动工作,加热回路中的流量泵启动工作,冷却回路关闭,冷却装置停止工作。回路中的工作液经加热器加热后流经温控板,使得温控板与动力电池进行传热。根据计算机或者触摸屏上控制界面输入的温度值和流量值,调节加热装置和加热回路中的流量泵,将工作液输送到温控板进口处。

在温控板测试系统原理图中,温控板进口和出口处都分别设置有一个压力传感器和一个温度传感器,用于测量温控板的进出口工作液的压力和温度。测试系统中的流量传感器用于测量温控板中通过的流量大小。动力电池组部分设有多组温度传感器,用于测量动力电池组的温度。控制电柜不仅能将这些采集到的数据在触摸屏上实时显示,还可以在计算机控制界面上实时显示,并能够在计算机上存储,用于后续的数据分析和处理。

3 测试系统器件选型

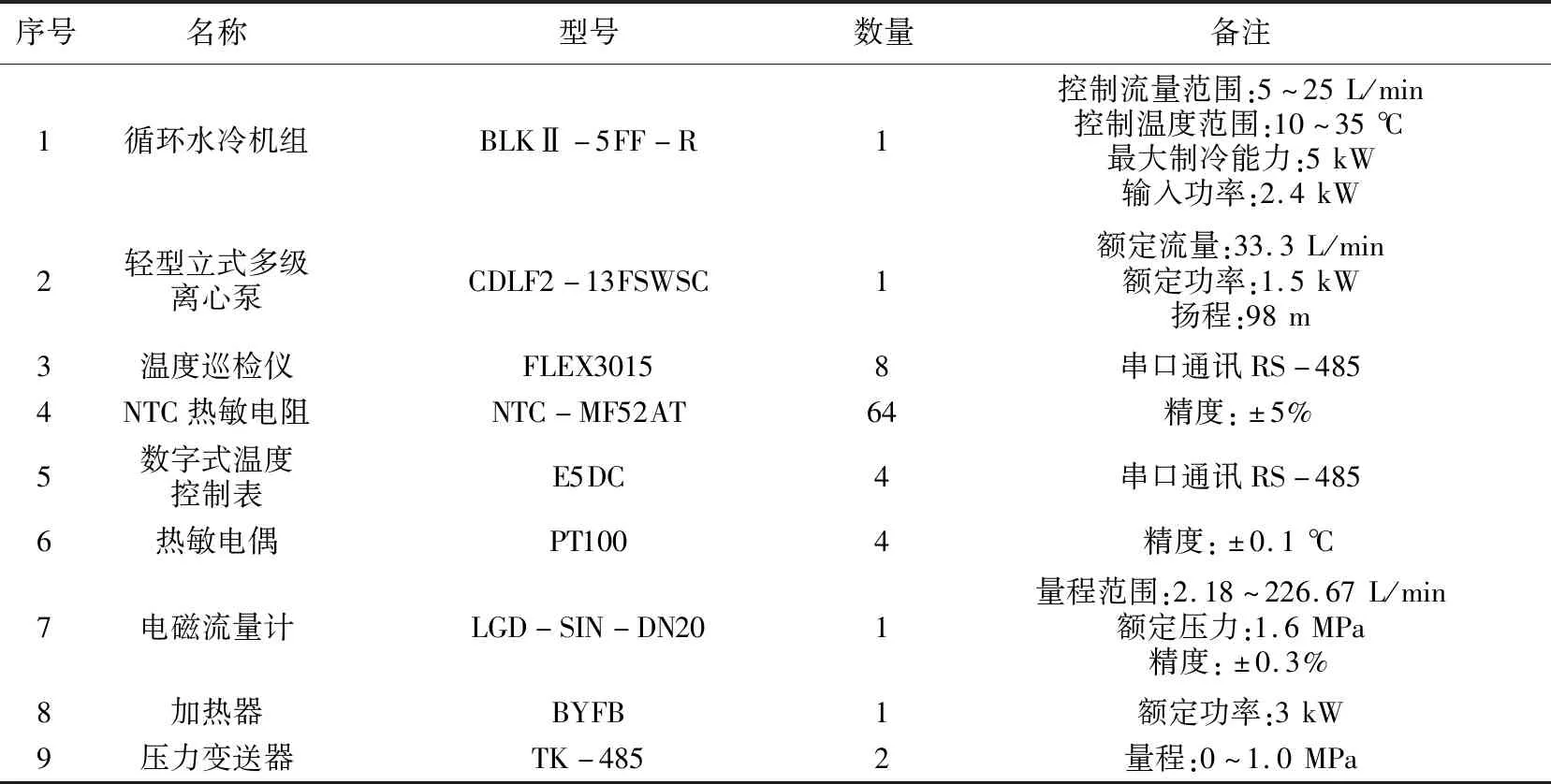

根据设计指标及工作原理图进行器件的选择,表2为主要元器件选型结果。工作原理图中的冷却装置采用的是循环水冷机组BLKⅡ-5FF-R,循环水冷机组内部自带流量泵,在启用冷却功能时启动自带的流量泵。管路中测量液体温度的传感器是热敏电偶PT100,测量电池温度的是负的温度系数(NTC)热敏电阻。

4 测试系统的评估

测试系统中温控板的工作液的流量和温度为主要控制量,本文通过实验测试分析系统中流量和温度控制效果。测试系统实物如图2所示。

表2 主要元器件选型

图2 测试系统实物图

4.1 水箱替代法仿真验证

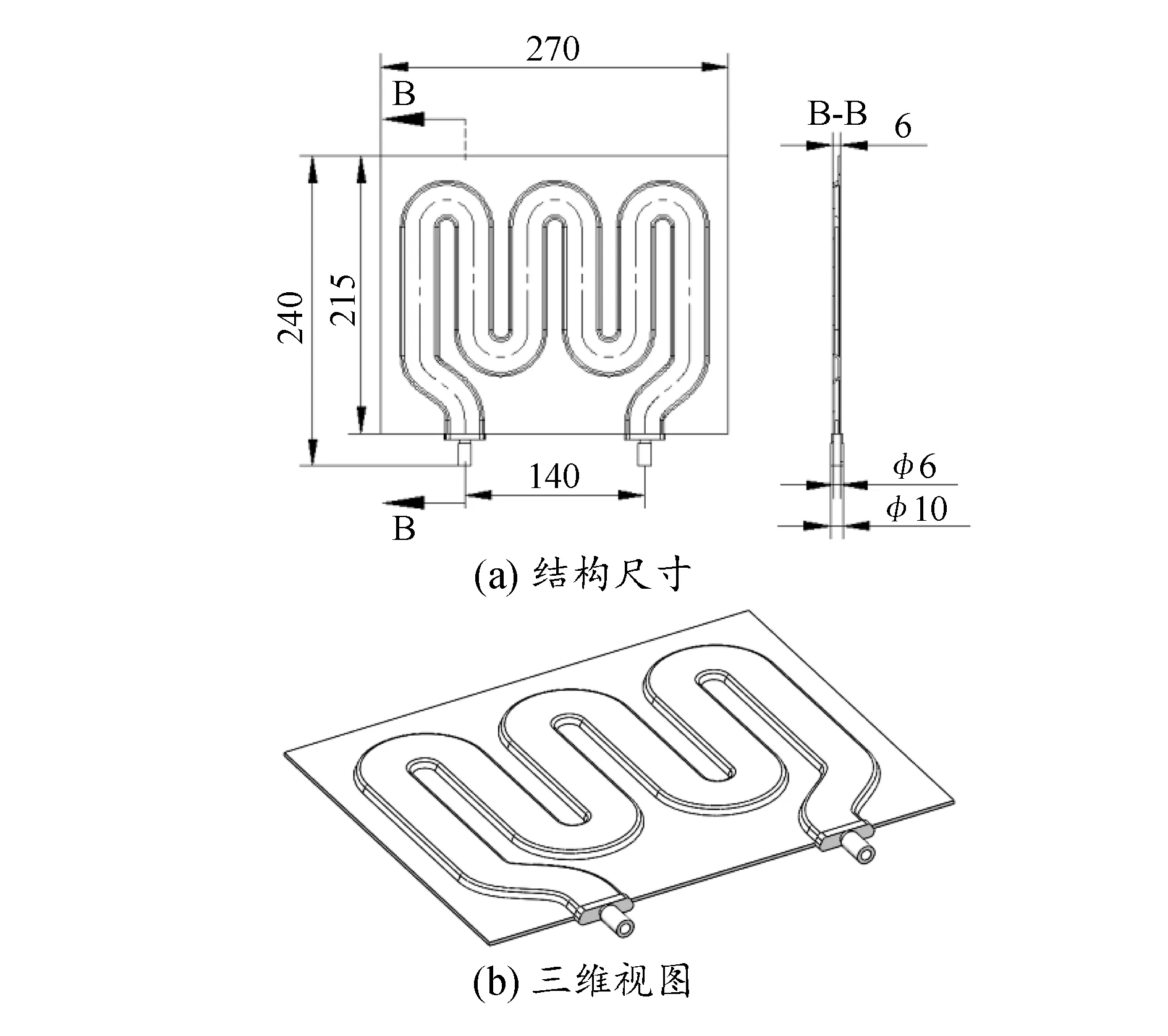

以某公司提供的某型号温控板作为测试对象,图3为其结构示意图。测试装置如图4所示,其结构示意图如图5所示。本文以测试水箱代替动力电池,通过调节水箱中水温来实现温控板的散热和加热功能测试。保温材料用于隔绝水箱与环境之间的换热。

图3 温控板结构示意图

图4 温度和流量测试实物图

图5 温度和流量测试结构示意图

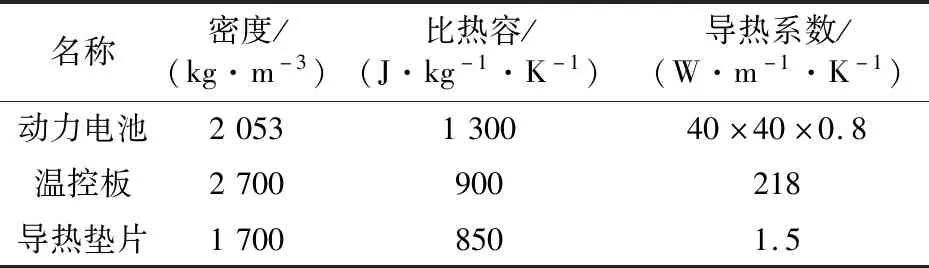

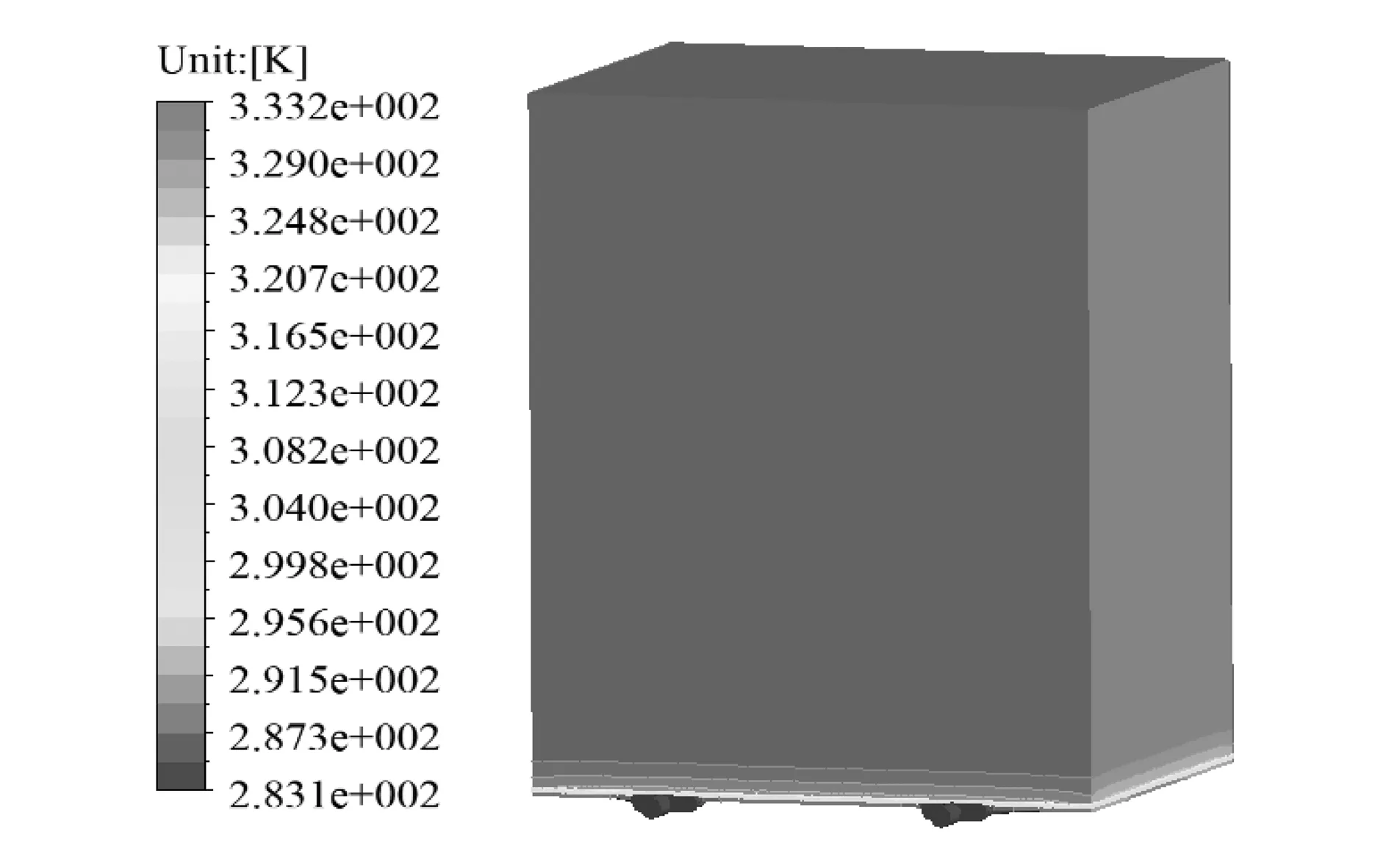

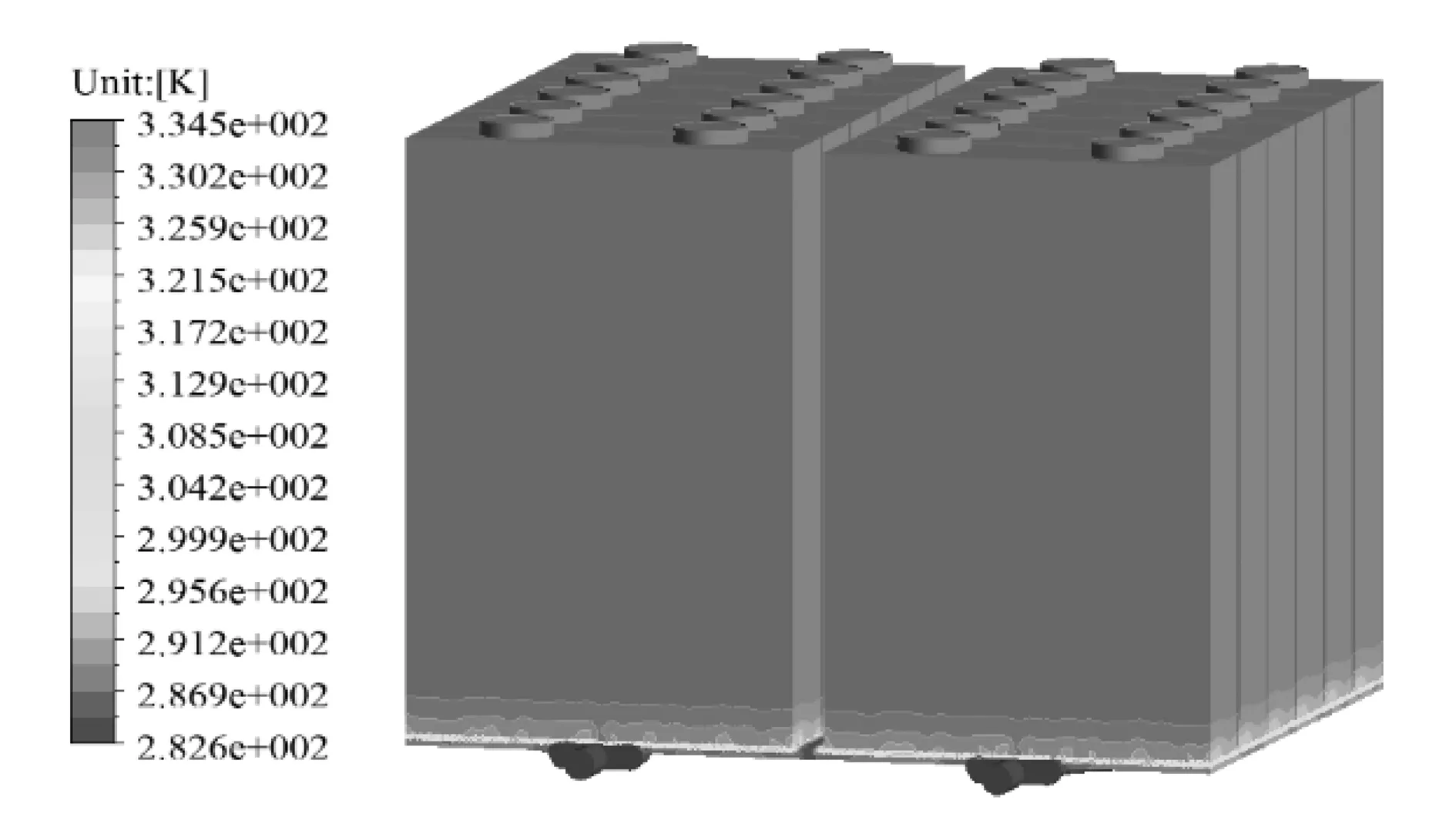

以某型号锂电池作为替代对象,应用ANSYS仿真软件模拟相同条件下水箱和动力电池与温控板之间的换热,来验证方法的有效性。其中动力电池、温控板和导热垫片的材料属性见表3。锂电池的导热系数在长度、宽度和厚度方向分别为40,40,0.8 W/(m·K)。

边界条件设定:1)温控板中工作液的材质设置为流体,材料为水;2)温控板中工作液流量为5 L/min,入口处温度为10 ℃;3)水箱与动力电池组初始温度为60 ℃,不考虑电池自身生热;4)仿真结果为瞬态仿真,仿真时间3 s;5)不考虑向周围环境的散热。

表3 材料材料属性

仿真结果如图6和图7所示。由图可知,温控板与水箱换热进出口处流体温差为0.71 ℃,温控板与电池换热进出口处流体温差为0.75 ℃。通过计算得温控板与水箱换热的换热量为248.5 W,温控板与电池换热的换热量为262.5 W。两者之间换热的绝对差值为14.0 W,相对差值为5.6%。因为替换模型与原始模型之间差距比较小,所以在换热的初始时刻可以使用水箱替代动力电池进行换热测试。

图6 温控板水箱换热温度云图

图7 温控板电池换热温度云图

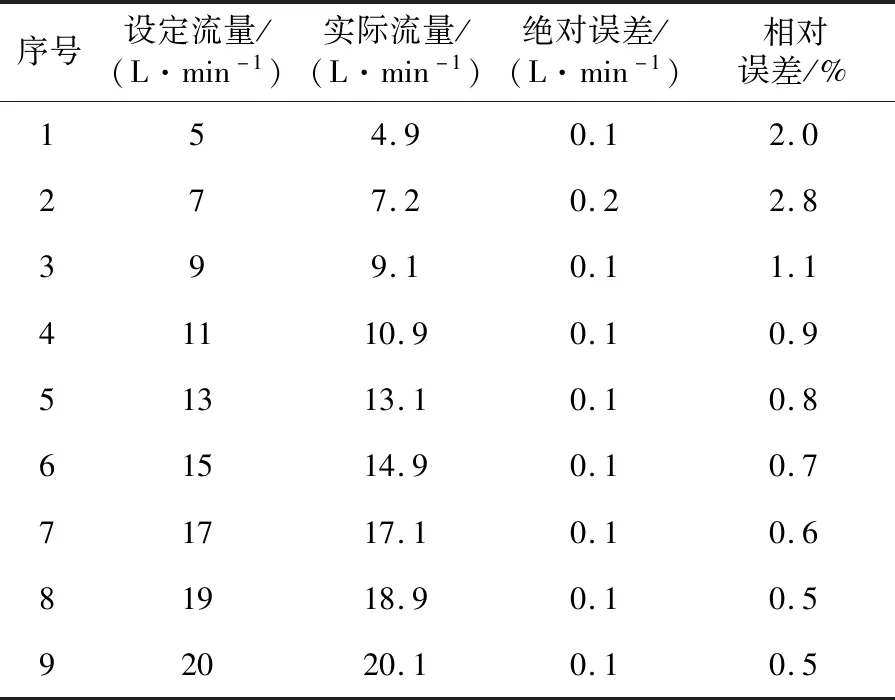

4.2 流量控制的准确性测试

测试工况为环境温度25 ℃,水箱温度60 ℃。流量设定值为5,7,9,11,13,15,17,19,20 L/min。实验测试结果见表4。

由表4可知,温控板中工作液的流量由5 L/min增加到20 L/min,实际流量的绝对误差最大值为0.1 L/min,实际流量相对误差最大值为2.0%。流量调节范围能达到5~20 L/min的设计指标,流量调节精度始终在允许精度(±0.2 L/min)范围内,由此证明测试系统流量控制达到设计要求。

表4 流量控制准确性测试结果

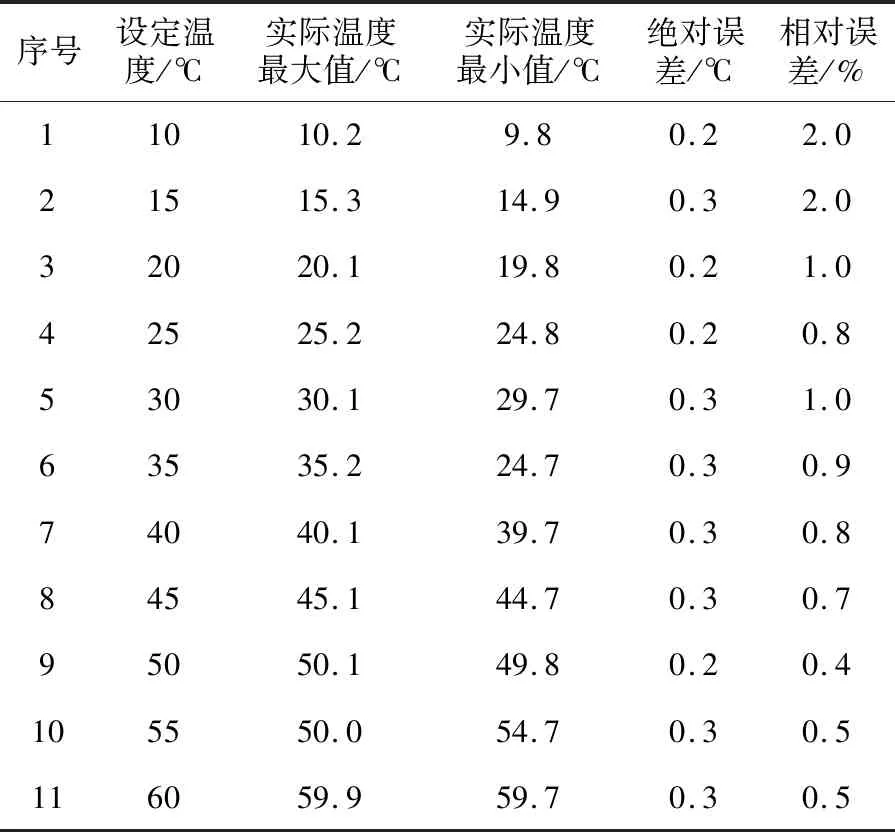

4.3 温度控制的准确性测试

温控板的散热功能测试工况参数为环境温度25 ℃,水箱温度60 ℃,流量10 L/min。温度的设定值为10,15,20,25 ℃。

温控板的加热功能测试工况为环境温度25 ℃,水箱温度4 ℃,流量10 L/min。温度的设定值为30,35,40,45,50,55,60 ℃,实验测试结果见表5。

表5 温度流量控制准确性测试结果

由表5可知,温控板中工作液的温度由10 ℃增加到60 ℃时,温度的绝对误差最大为0.3 ℃,流量的相对误差最大值为2.0%。温度调节范围能达到10~60 ℃设计指标,温度调节精度始终在允许精度±0.3 ℃范围内,由此验证测试系统温度控制达到设计要求。

5 结束语

本文根据温控板的性能参数和测试指标设计了温控板测试系统,并通过实验证明测试系统中温度和流量的控制效果达到了设计要求。通过该测试系统可以对温控板的流动阻力和换热效果进行精确的测试,这对于温控板动力电池温度控制的研究具有实际意义。