西门子伺服系统时序在垂直轴控制中的研究与应用

2020-04-27肖巍

肖巍

(中国航发哈尔滨东安发动机有限公司,黑龙江 哈尔滨150000)

1 概述

数控机床垂直轴控制往往伴随着伺服系统使能控制,在实际应用中常见的故障问题以垂直轴非受控下落最为常见,通过合理的伺服系统时序调整以及PLC 变量控制,才能够达到机床稳定可靠运行的目的。

2 原理与实现方法

SIEMENS840D 系统常用的使能控制方式分为内部和外部两种,外部使能以电源模块和伺服驱动器的外部端子形式引入,一般作为处理外部急停信号,安全逻辑控制,模块自检结果等功能的检测,当出现报警或者按下急停开关时,机床伺服模块要处理几个重要的信号。一般来讲,机床对于伺服的控制包含有对电源模块上的三个端子T63、T64 和T48 的控制,对伺服模块上的T663 端子的控制。各端子的具体含义:T63 电源板脉冲使能;T64 电源板控制使能;T48 电源板接触器控制;T63 伺服板脉冲使能。正常设计方案对T63、T64、T48 三个端子的上电和下电时序进行控制,上电顺序为T64→T63→T48,下电顺序为T48→T63→T64,时间间隔均为50ms。内部使能控制主要是驱动使能和脉冲使能,是通过NC、PLC 内部运算逻辑处理后,形成的内部数据块信号,是用于控制各驱动器输出扭矩和转速的基础条件,通常与外部抱闸、锁紧压力、安全联锁等功能相关联。在机床设计中,外部使能信号控制方式较为单一,最主要的应用是在急停回路的控制方面。在机床启动过程中,伺服驱动得弱电进行自检,自检结果最终由外部继电器输出给电源模块,允许接入强电为直流母排供电,期间有多个延时设定,用于信号发出和反馈。内部使能信号则在机床运动控制上起主要作用,最常见的轴选功能,就是给不同的轴赋予内部脉冲使能和驱动使能,通过驱动总线串行连接。在机床自动换刀、交换工作台等复杂连续运动中,往往结合条件逻辑和安全要求对机床进行控制。

3 实例验证

3.1 制动装置及辅助功能

一台五轴加工中心,结构形式为A 轴摆头和B 轴旋转工作台式。垂直轴为Y 轴,分离式电磁离合器抱闸,电机型号为1FT6105-1AC71-1AG1,无内置抱闸。控制系统为SIEMENS 840D PL,伺服模块采用611D。机床Y 轴在出现报警时会发生下落,下落距离为20mm 以上。无论是PLC 报警还是伺服报警都会引起Y 轴下落。通过常规检查方法,首先对Y 轴平衡系统进行检查,一旦平衡压力不足且机床突然急停或者出现报警时,Y 轴电机迅速失去扭矩,抱闸装置未能够及时响应,可能导致Y 轴下落。检查平衡压力后,压力处于正常值范围内。为了更准确的判断平衡系统是否运行可靠,采用了电流监测的方法,在SIEMENS 诊断界面中SERVICE DISPLAY 子界面监测Y 轴电机的负载的变化,结果为Y 轴在上限位负载为11%,下限位负载为0.35%,可判断为平衡系统运行正常。第二步对Y 轴抱闸进行检查。该机床Y 轴电机没有内置刹车机构,刹车装置是由一个分离式的电磁离合器抱闸来实现的。该离合器是断电抱紧,给电松开的结构。对抱闸的检查是通过调整抱闸摩擦片间隙来测试,试验结果显示摩擦片间隙过小时,Y 轴运动容易出现轮廓监控误差报警,说明抱闸在运动时表面处于接触状态,增大了运动负载,将间隙逐渐调整增大后,Y 轴下落距离未发生显著变化。由此判断抱闸并非导致Y 轴下落的原因。随后对抱闸的控制回路进行检查,并陆续更换了抱闸回路的续流二极管、中间继电器以及PLC 输出模块,下落问题仍未得到改善。

3.2 控制回路

经过上述检查工作之后,Y 轴下落现象依然没有得到明显改善。下一步将对电源模块的几个重要掉电信号进行研究。

在了解控制时序后,通过控制回路检查电源模块各端子的信号来源,发现在急停回路中设置有延时断开继电器,延时5秒。在5 秒延时期间,T64、T63、T48 端子的电压能够保持24V 不变,但在延时的前2 秒内Y 轴就已经下落了20mm,可见Y 轴下落与电气的控制时序没有直接关系。

3.3 PLC 时序控制

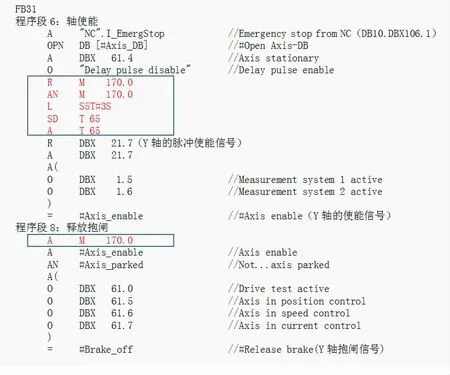

基于上面的检查,外部原因已能够排除,现将问题点锁定在系统内部。通过解读PLC 程序,找到轴控制的两个使能变量,伺服使能DB3*.DBX2.1,脉冲使能DB3*.DBX21.7。对应Y 轴就是DB32.DBX2.1 和DB32.DBX21.7。

从上面PLC 程序中得出,Y 轴的伺服掉电过程由功能块FB31 来控制。当PLC 接到NC 的急停信号“NC”.I_EmergStop时,就会打开Y 轴对应的DB 块,将Y 轴的脉冲使能DB32.DBX21.7 切断,从而切断Y 轴的使能信号#Axis_enable,在功能块FB31 的程序段6 中看到,变量#Axis_enable 信号的消失将直接导致Y 轴抱闸信号“Brake_off”的消失,从而释放抱闸抱紧Y轴,在功能块FB31 的程序段8 中看到。为了能够改善使能响应速率,通过更改PLC 程序中使能掉电时序,使得在Y 轴使能信号还没有消失,即Y 轴的扭矩还没有取消时,将Y 轴的外部抱闸复位锁紧。改进的方案是将Y 轴的使能信号延时一段时间消失,给予Y 轴抱闸足够的响应时间,因此可以对功能块FB31 进行框图中的程序修改。更改之后,下落距离有所改善,Y 轴下落距离在8mm 以内,但仍未达到预期效果。反复调节定时器T65的延时时间,延时时间在2 秒以上时,Y 轴下落的距离没有显著变化。

3.4 控制使能优化

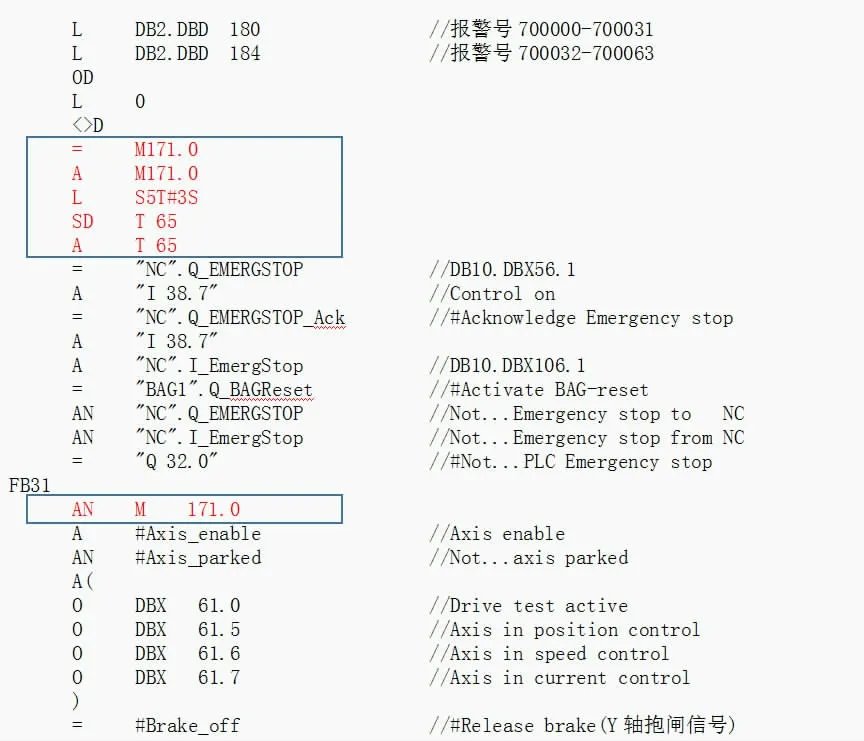

系统诊断界面对使能信号进行监控发现,service drive 界面下T63、T64、T48 信号能够延时5 秒断开,而Speed controller enable NC 信号依然迅速断电,从而切断Y 轴扭矩。该问题是由于系统会在PLC 中触发DB10.DBX56.1 变量,该变量将PLC 的急停信号传递到NC,NC 经过一些功能的处理,包括:零件程序的运行停止、IS “方式组准备好信号”(DB11.DBX6.3) 复位、IS“EMERGENCY STOP active”(DB10.DBX106.1)激活等。再次检索PLC 程序,寻找到急停输入信号DB10.DBX56.1 和NC 急停响应信号DB10.DBX106.1。在功能块FC81 的程序段2 中有相关的程序:

根据以上原理分析,在报警信号DB2.DBD180、DB2.DBD184与报警变量DB10.DBX56.1 之间加入定时器,使得Y 轴电机扭矩保持一定的时间;同时报警信号直接触发抱闸释放信号,调整定时器就可以使得NC 速度控制器使能信号延时消失,可以达到理想效果。具体修改如框图内。经过以上更改后,Y 轴下落距离只有0.04mm,达到了合理的下落距离。

4 结论

以上案例可以看出,合理利用使能控制,可以对机床垂直轴的制动系统进行有效改善,通过设定延时达到机械抱闸与电气控制的完美配合,提高垂直轴在异常停止或在急停状态下的位置保持稳定性,在实际应用中可广泛应用。