飞机库大门安装工艺研究

2020-04-26余楚清

余楚清

摘 要:特大工业门的存在,能保证工厂、企业、商业场所避免或人为、或来自自然的损害。通常情况下,飞机库大门的尺寸很大,安装要求多,且技术难度较高。由此,笔者在分析飞机库大门的类型及适用范围的基础上,提出飞机库大门的安装工艺,以期为同类型大门的安装提供参考。

关键词:飞机库大门;底部轨道;门体拼装;门体吊装

中图分类号:TU758.11文献标识码:A文章编号:1003-5168(2020)04-0112-03

Abstract: The existence of super large industrial doors can ensure that factories, enterprises and business places can avoid human or natural damage. In general, the gate of the flying hangar has a large size, many installation requirements and high technical difficulty. Therefore, based on the analysis of the type and application scope of the gate of the flying hangar, the author put forward the installation technology of the gate of the hangar, in order to provide reference for the installation of the same type gate.

Keywords: aircraft hangar gate;bottom track;door body assembly;door body lifting

1 飞机库大门的类型及适用范围

根据飞机类型,可将飞机库大门分为侧滑门、折叠门、多重叠推拉门,具体特性分类见表1。

侧滑门要求门洞尺寸的一半小于侧墙长度才能满足安装要求,一般用于小型机库。

折叠门单向开启和關闭,洞口尺寸稍大于机身尺寸,一般用于直升机机库。

多重叠推拉门的门洞宽度在50 m以上,高度在20 m以上,一般适用于客机的制造厂房、维修机库等。

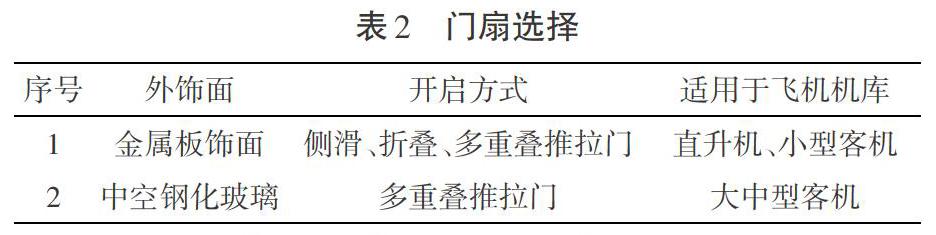

2 门扇材质特点及适用范围

门窗骨架一般采用方钢,外饰面采用金属板或中空钢化玻璃[1]。门扇具体分类及适用范围见表2。

3 飞机库大门安装工艺

以多重叠推拉门4轨道为例,高度20 m,宽度96.6 m,门扇尺寸12.327 m×20 m,单樘重量16 t。

飞机库大门安装的总体工艺:上轨道施工→底部轨道施工→门体施工→门体吊装→内外饰板及密封安装→电气安装。

3.1 上轨道施工

3.2.1 施工工序。施工放线→上导轨吊架与上轨道预拼装→上轨道与网架连接→整体提升→轨道调直及螺栓紧。

3.2.2 上轨道拼装。顶部轨道由一套热轧H型钢材构成。在地面阶段,通过螺栓将顶部轨道安装到二级桁架上。连接部分由钢结构高强螺栓组成。在每处网格和中间横向支架上采用螺栓进行连接。

3.2.3 钻孔工序。钢结构单位会预先在主横向支架和中间横向支架上需要安装螺栓的位置进行钻孔。安装后,在相临网格上,中心间距的允许偏差为±3 mm,轨道平直度的允许偏差为±12 mm。

3.2.4 网格控制。在每个网格处,构成主横向支架的钢结构中心线的水平度应保持在允许的限度内,且相临网格之间的变化值绝不能超过10 mm。

3.2.5 孔洞复测。在安装顶部轨道之前,钢结构厂家与门供应商共同对各个孔的位置进行测量。如果必要的话,在安装顶部轨道和将门头桁架升高到指定位置之后,再一次进行测量。

3.2.6 提升准备工作。在门头桁架提升到位之前,把上导轨用手拉葫芦安装到门头桁架上。上导轨的安装需要门头横梁(上导轨与网架连接梁)距离地面1.2~1.5 m,并停留2~3 d,而且安装区域不能有任何干涉物,待上导轨安装完成后钢结构整体提升。

3.2.7 高度复测。在对门头桁架升高和安装之后,需要对其进行准确校直和拧紧螺栓,并进行高度测量,以确保门头桁架安装准确,并将偏差控制在允许范围内。

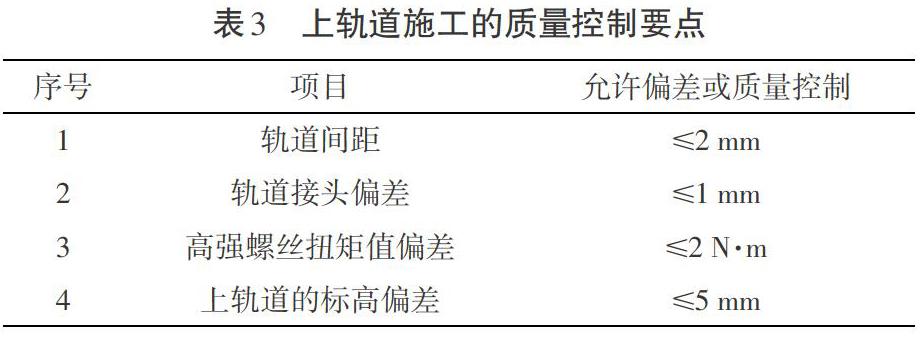

3.2.8 质量控制点。上轨道施工的质量控制要点如表3所示。

3.2.9 施工区域防护和安全注意事项。①上轨道施工期间,门头横梁顶部及底部不要有其他单位进行施工,避免交差作业;②利用现场原有梯架(或自制梯架)登高,梯架必须牢固,使用前应进行检查,及时对损坏处进行修理;③任何可以在地面上进行的工作都必须在地面上进行,以尽量减少高空作业;④高处作业人员必须身体健康,经医生诊断患有精神病、癫痫、高血压、心脏病等的人员不得参加高处作业;⑤高空作业时,应将手持工具和小材料放在工具袋内,禁止从高处落下工具袋或使用损坏的工具袋;⑥高处作业所用的材料、工具,必须用绳索转移,不得抛下、抛起;⑦进行高空电焊、气割等动火作业时,不得随意缠绕电线、气管,氧气瓶、乙炔瓶必须远离动火点,现场必须有专人看守,不允许火花、飞溅物和熔渣落在燃气软管或气瓶上,严禁在动火点下放置氧气瓶、乙炔瓶;⑧专职安全员必须到现场检查安全情况,落实安全措施,制止违章行为;⑨如遇雨雪、光照不足、6级及以上大风等恶劣天气,管理人员应通知停止作业,作业人员必须服从指挥,禁止擅自高处作业,禁止夜间高处作业;⑩若未采取安全防护措施,禁止在未固定的梁或构件上行走或工作;?高空作业时,当直接对话不清楚时,必要使用对讲机保持联系;?人员到达施工区域后,首先要将安全带与钢构杆件有效连接后方可进行施工操作;?对于正在施工区域,不能有人员及车辆通过,要设有专门防护人员疏导车辆及人员。

3.2 底部轨道施工

3.2.1 施工工序。地梁预留槽尺寸施工放线→化学锚栓安装→调整槽钢安装→轨道安装→护坡角钢安装→轨道校正及复测→排水系统安装→待大门调试后混凝土二次浇注。

3.2.2 底部轨道施工描述。在安装底部轨道之前,应测量和检查门口尺寸的精度,以确保其符合图纸要求的尺寸和偏差。以导轨轴线的位置为基准,利用经纬仪根据图纸要求设置接地导轨的基础轴线,然后根据基准轴线和每个轨道的位置,确定化学锚栓的固定点,并在化学锚栓安装前清洗孔。使用可伸缩叉车,将底部导轨放入导轨槽中。施工人员接好锚栓后,对基准线和基准面进行校准。装配工需要钻穿安装螺栓的孔,以保证定位准确,并用轨道压板将轨道安装到正确的位置,偏差为3 mm[2]。

3.2.3 质量控制点。底部轨道施工的质量控制要点如表4所示。

3.2.4 施工区域防护和安全注意事项。①底部轨道施工期间,门口顶部区域不要有其他单位进行施工,避免交差作业和高空坠物造成人员及材料损伤;②已施工完成区域或正在施工区域不得有人员及车辆再次通过,现场采用警示带将该区域围起来,若现场无其他道路通行而必须从地梁上方通过时,底部轨道施工可留一段(12 m)暂不施工,待其他部位二次浇筑完成并具备通行条件后再进行施工[3];③二次浇筑混凝土需要振捣密实,无蜂窝麻面,表面平整标高与轨道标高平齐;④浇筑后养护期间不得有人员及车辆经过,避免损坏地面及轨道;⑤及时清理轨道槽内残留的混凝土废渣。

3.3 门体拼装

对于门扇分隔宽度小于2 m的,可直接在厂家加工。

3.3.1 施工工序。杆件就位→螺栓预连接→行走轮安装→尺寸校正→高强螺丝终紧校正→扣槽安装→外饰板安装→侧密封安装→门体预埋管线安装。

3.3.2 门扇拼装描述。每次拼装两扇大门,前后布置。为保证大门制作和安装精度,大门钢结构主要采用工厂加工钢结构构件,现场采用高强度螺栓连接,杆件利用25 t吊车拼装,主横梁、主立梃的摆放支撑应不少于3点,采用钢支架支撑,根据框架水平度调整单扇门扇组成杆件的支撑块数量,局部高度不小于200 mm,便于螺丝紧固施工。根据现场情况确定拼装位置场地。拼装门扇间距不小于1.5 m。高强螺丝的紧固应分为初拧、终拧2步,且必须对这两步做好记录。预拼装所用的木方支承,将门体构件进行拼装,同时测量找平、对角线,必须保证精度。预拼装时,严格按轴线、中心线、标高控制线和工艺图进行,对号入座。

门扇杆件拼装的顺序为:四周边框→斜向支撑→横向小横梁→竖向小竖梃→将其他杆件依次安装到位,待杆件全部安装并用螺栓初步紧固后,再次调整门框对角线,差别较大时采用手拉葫芦将其调整到要求范围内,紧固边框螺栓后其他螺栓依次紧固,最后校核门体相关尺寸后对高强螺栓进行终拧。

扣槽密封装饰安装:覆层扣槽、铝材等材料施工要使用适合的螺丝对外层材料和支撑檩条进行安装(自钻自攻螺钉)。中央的对头封接由带有铝材的橡胶密封构成,其安装在每个主门扇前部边缘的对接密封铝材上。使用自攻螺钉对铝材进行现场安装。

3.3.3 质量控制点。门体拼装的质量控制点如表5所示。

3.3.4 施工区域防护和安全注意事项。①门扇拼装需要占用机库外侧较大空间,施工期间,除本公司人员(现场管理人员除外)外,其他无关人员不得在施工区域逗留;②施工时,要小心搬运和安装复合板,避免出现磕碰及划伤的情况,安装时,板面的保护膜暂时不要撕下,待吊装前统一进行;③施工人员尽可能不在板面上行走,若工作需要,要在工作区域事先铺好木板(底侧垫纸板),在具体工作过程中,人员及工具要始终在木板上;④复合板固定的落定安装方式必须依据图纸,现场不可以有缺失及遗漏的现象发生。

3.4 门体吊装

3.4.1 施工工序。吊车摆位→门扇平移就位→上导轮拆除→门扇吊装→吊具拆除→上导轮安装→防移措施。

3.4.2 吊装选择方案。根据门体大小实际确定。

3.4.3 吊装施工工序。吊装施工工序包括门扇吊装工序和单扇门扇吊装工序。

门扇吊装顺序:在第一扇大门拼装位置吊装,再将第二扇大门移动到吊装位置吊装。

单扇门扇吊装工序:吊车、第一门扇吊装检查就位→吊具绑扎→门扇起吊→2车同吊→落门→安装导向轮→拆除吊装吊具。

3.5 内外饰板及密封安装

吊篮固定→内饰骨架焊接→扣槽安裝→检修门安装→玻璃安装→密封安装。

3.6 电气施工

电气施工的工序为:电机安装(防止大门移动)→滑触线安装→检修门、人行小门施工→电机固定及调整→电气管线安装→电箱安装→电气接线及调试→密封试验。

只有当所有门扇均提升到各自的洞口之后,才能开始安装输电系统。外壳为4 m长的PVC(聚氯乙烯)组件,用一系列安装在顶部轨道结构上固定和滑动挂钩来承担其重量。由钢材承包人在预先钻好的孔中使用10 mm螺栓对拖臂进行固定,将挂钩定位在1 500 mm的中心处。此安装操作的大部分内容由装配工在顶部轨道上进行。所有在顶部轨道上无法触及的区域均由高空作业设备辅助进行。

在外壳安装结束,全部连接部分正确连接之后,将连续的铜带逐个牵引至各自槽内。之后将双橡胶密封件推进到指定位置,检查确认无误后进行密封试验。

4 结语

上述超大机库大门安装施工组织设计方案,不仅能保证施工质量,而且能控制施工成本,对同类超大型机库大门的施工具有一定的指导意义。

参考文献:

[1]艾明星.大跨度飞机库大门头网架加固及幕墙钢架安装技术[J].建筑技术,2019(7):875-877.

[2]苏昌建.浅谈高聚物注浆在机场场道工程中的应用[J].河南建材,2019(2):332-333.

[3]姚运军.机场混凝土场道施工分析[J].建材与装饰,2016(7):267-268.