汽车副仪表板头部碰撞分析及优化研究

2020-04-26江想莲张景煌李含

江想莲 张景煌 李含

摘 要:汽车副仪表板作为内饰部件之一,既满足强度和功能要求同时也需满足GB11552-2009中的碰撞性能要求,本文主要基于CAE仿真手段对副仪表板的碰撞性能分析和优化,优化后所有碰撞点均满足设计目标值,经试验验证其满足法规要求,这对副仪表板的开发设计有着重要的指导意义。

关键词:副仪表板;内部凸出物;碰撞性能

中图分类号:U463.7 文献标识码:A 文章编号:1005-2550(2020)01-0051-04

Research on head Impact simulation and improvement of automobile console

JIANG Xiang-lian, ZHANG Jing-huang, LI Han

(Dongfeng Motor Company Technology Center, WuHan 430058, China)

Abstract: As one of the interior parts, the automobile console not only meets the strength and function requirements, but also meets the crash performance requirements of GB11552-2009. This paper mainly analyses and optimizes the crash performance of the console based on CAE simulation method.All the crash points of optimized structure meet the design target value.The test verifies that the console meets the requirements of regulations, which has important guiding significance for the development and design of the console.

前言

随着人们生活水平的提高,汽车成为人们最主要的代步工具之一。日益频繁的汽车碰撞事故时刻提醒着我们汽车被动安全的重要性,汽车被动安全设计的好坏能直接影响乘员在碰撞事故过程中的受伤害程度,各大车企对汽车被动安全的设计尤为重视,气囊、安全带、安全座椅、吸能结构的车身设计等一系列系统配合的安全设计措施挽救了无数生命[1]。而副仪表板作为与乘员可直接接触的内饰部件之一,当车辆发生急刹或碰撞过程,乘员可能会与副仪表板发生磕碰,乘员头部同副仪表板碰撞往往是造成致命性伤害的关键因素[2],为了保证乘员不受过大的伤害,所以副仪表板的开发设计除了满足强度要求之外,必须同时满足标准GB11552-2009乘用车内部凸出物要求[3],本标准规定了汽车车厢内部除了内后视镜外的所有内饰件在凸出物方面的规定和测试方法。

本文中某轿车的副仪表板的开发采用Hypermesh中的Radioss模块显式算法对副仪表板的头部碰撞性能进行分析及优化研究,优化后的副仪表板经试验抽检某个碰撞点,该碰撞点的结果满足法规要求且和仿真结果很接近,进一步验证了本模拟方法的可靠性。

2 有限元模型的建立及仿真过程

2.1 副仪表板有限元模型的建立

对于头部和副仪表板的碰撞仿真,有限元模型的好坏对仿真精度很敏感,所以模型尽可能精细且近似几何数据,尤其是卡扣连接的模拟。如下图1所示,副仪表板总成采用抽取几何中面的形式进行网格划分,网格大小采用5mm×5mm的尺寸,面加强筋采用共节点形式,各压板之间的卡扣、热熔焊、clip柱等采用Spring并赋予刚度值来模拟,端头采用刚性单元抓取。如下图1所示,该模型节点数为116736个,壳单元数为113680个,Spring数为182个,刚性连接单位为1360个;所有部件的材料及属性赋予均与设计定义保持一致。

2.2 頭部模型

副仪表板头碰分析采用直径为165mm、重量为6.8kg规格的钢球,材料采用刚体来模拟,如下图2所示:

2.3 模型边界条件定义

仿真模型约束边界与试验工装(如图3)状态保持一致,同副仪表板整车装配状态。如图4所示地脚支架与地板的焊接位置采用约束6个自由度,副仪表板的前端与主仪表下本体的卡接处采用约束3个平动自由度,中间位置的三个定位销采用约束2、3两个方向,来模拟限位效果。

2.4 模型加载及主要参数设置

钢球撞击速度为24.1km/h,撞击方向为钢球球心运动轨迹的切线方向,钢球的运动轨迹由球头与头碰目标点的接触位置确定,以上撞击方向和钢球的运动轨迹可依据实车实测或者几何数据上测量来确定[4]。球心位置以实际撞击速度方向建立局部坐标系的X向,球心和球面所有的节点进行采用刚性连接,撞击速度赋在球心上,撞击方向选定为该局部坐标系的X向,球心位置做一个加速度计用来提取其加速度信息。

模型主要设置参数有接触设置、摩擦系数、计算时间、输出参数。该头碰模型接触设置有两个,分别为头部与副仪表板接触面的接触和副仪表板的自接触;两个接触的摩擦系数分别设置为0.15和0.3;根据前期预测计算时间设置为20ms即可完成头碰计算;主要输出参数为全局能量、球心加速度以及单元的位移速度应力等。

2.5 目标定义

按标准GB11552-2009中要求钢球碰撞副仪表板过程中减速度超过80g的持续时间不应该超过3ms[3]。文章采用Radioss的显式算法对副仪表板的所有拟定的头碰点进行碰撞分析,并分别计算出头碰点持续3ms的最大平均减速度,小于80g即为合格。

2.6 头碰区域及头碰点的确定

根据GB11552-2009法规要求采用静态接触法[3]确定头碰区域如下图5所示,本次确定頭碰区域为采用摆臂模型在几何数据上进行确定,支点分别固定在左中右三个R点位置,通过360°旋转摆臂并调节臂长与副仪表板(R点25.4mm水平面以上)相接触来确定头碰极限区域,臂长在736mm-840mm范围内可调。如图下5所示摆臂支点在左边R点时确定头碰区域为黄色划线区域,摆臂支点在中间R点时确定头碰区域为蓝色划线区域,摆臂支点在右边R点时确定头碰区域为绿色划线区域,结合结构特点由设计员在头碰区域范围内给定出8个动态头碰分析点,有些点分布为重叠区域可自由处理选择其中一种方式进行模拟。本文定义左边R点确定区域含点有1#、4#、8#,中间R点确定区域含点有2#、3#;右边R点确定区域点有5#、6#、7#。

3 头碰结果分析及优化

初始设计的副仪表板的头碰结果如下表1所示,除了1#点和8#点的3ms最大均值减速度小于80g,其余点均不满足设计目标要求。加速度的大小主要受撞击方向和头碰点法线的夹角以及撞击方向的结构强度两个因素影响,撞击方向和头碰点法线的夹角受所在点的位置限制无法改变,如需降低减速度主要通过削弱撞击方向或者传力路径上的结构件强度。

由于2#点的减速度最大且主要传力路径基本同其他点,因此本文取2#点的传力路径和变形模型进行分析优化,2#点主要传力路径如下图6如所示,主要承受力的结构件有铰链支架1、2,地脚支架以及仪表本体,从图中可以看出涉及的这四个件变形较小,导致球头的减速度增大,因此降低减速度主要在于弱化传力路径上的结构件。

根据上述分析并结合工艺可行性,确定如下图7优化方案,1)铰链支架1料厚3mm减小至 2.5mm,结构进行弱化处理;2)铰链支架2料厚3mm减小至 2.5mm,结构进行弱化处理,支架长度减少30mm,槽距增加30mm;3)地脚支架料厚由1.5mm减小至1.2mm,并优化结构;4)仪表板本体优化其加强筋,采用溃式加强筋。

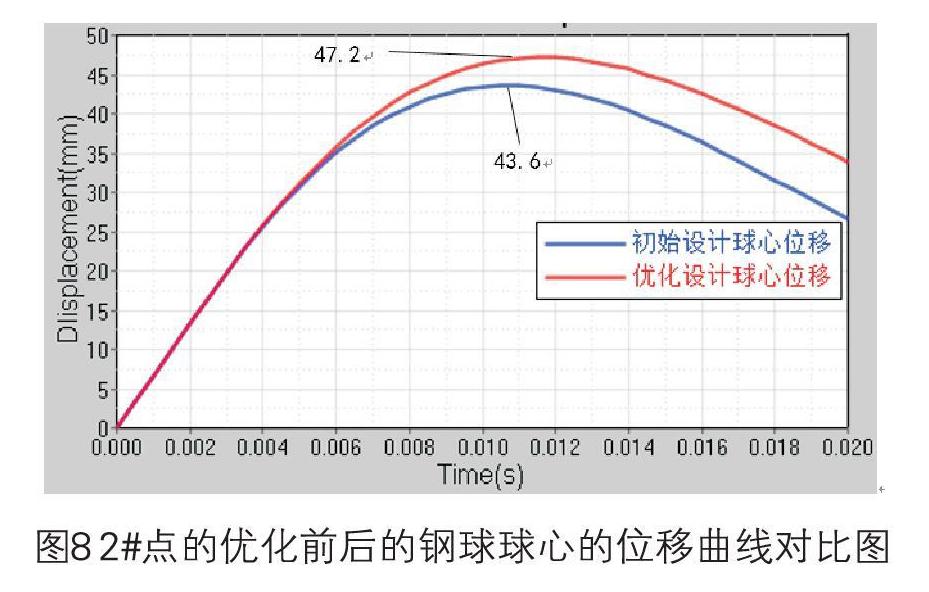

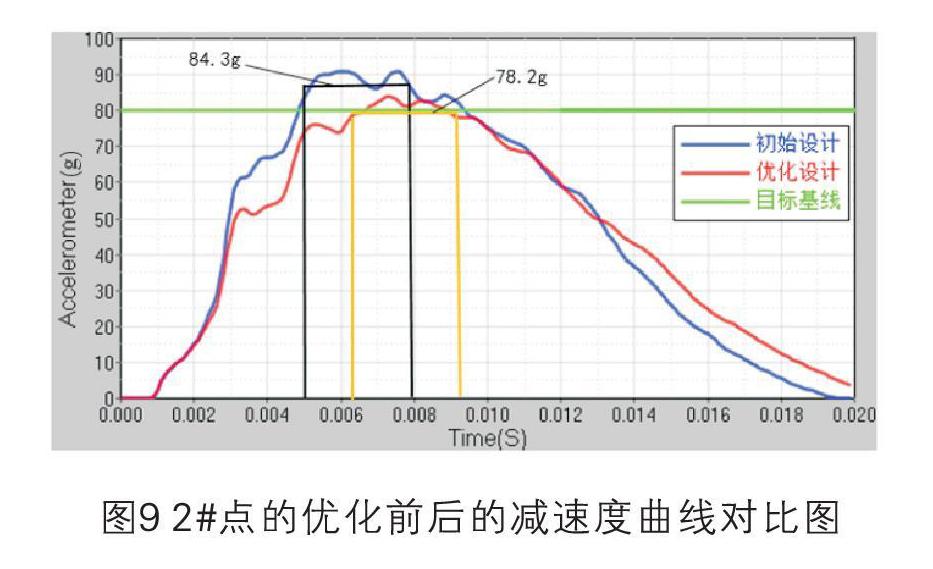

将2#点的优化方案更新至模型重新计算,从图8可以看出,优化后2#压溃行程增加了3.6mm,从图9的优化前后减速度曲线来看,2#点的最大均值减速度由84.3g降低至78.2g,共减小了6.1g,满足3ms最大均值减速度小于80g的目标值,说明该优化方案对降低减速度有显著的效果。

4 优化方案的确认及验证

将2#点的优化方案更新至其他点的头碰模型中,统计所有减速度结果如下表2所示,所有点均满足目标要求,最危险点仍为2#点且减速度下降较小;主要原因为2#点所处位置的特殊性,其撞击方向与法向夹角为14.2,这导致球头撞击力的沿法向分力较大,其减速度也会偏大;2#点位于Y=0平面导致该点受力平衡稳定,不容易发生溃缩,最终导致其3ms最大均值减速度偏大达78.2g。其余点的减速度基本都下降了10g以上,有比较显著的效果,且从仿真角度可断定该优化设计满足目标要求。

该款副仪表板进行法规认证试验,抽检点为Y=0平面内的点如下图10所示,经现场确认与3#点位置最接近,试验结果显示3ms峰值减速度为77g,最大减速度平均值为70.2g,满足标准要求。对比3#点精度大约在97.3%。虽然单个点验证不足以代表所有点的验证效果,但一定程度上还是可以验证该仿真方法一定程度是可靠的。

5 结论

(1)近年来国内从事仪表板头部碰撞仿真研究的较少,主要是由于塑料件比较难模拟,接触、摩擦和失效参数等的设置都需要一定的理论基础和经验,同时还需要通过反复的调试[5],本文中副仪表板建模及分析方法,经验证具有较高的精度,为后续该方向的研究提供参考。

(2)基于该CAE仿真分析手段优化后设计方案完全满足标准要求,采用CAE仿真手段可节省副仪表的开发周期,且提高了产品的可靠性。

参考文献:

[1]练朝春等,行人头部碰撞仿真及优化[J],制造业信息化,2011(2)90-91.

[2]练朝春等,仪表板头部碰撞仿真分析[J],机械设计与研究,2011(4)48-51.

[3]GB11552-2009乘用车内部凸出物.

[4]张明君等,轿车内部凸出物试验方法[J],汽车工程师,2010(3).

[5]HodgsonVR, ThomasLM.Comparison of Head Acceleration Injury Indices in Cadaver Skull Fracture [C] // WayneState University,SAE 710854.