某涡轴发动机核心机振动故障分析

2020-04-26

(中国航发湖南动力机械研究所,湖南株洲 412002)

0.引言

某发动机核心机转子采用1-0-1的结构布局,包括两个轴承腔、两个主轴承,双支点均采取了弹性鼠笼+挤压油膜的减振措施,各级叶片盘之间采用圆弧端齿进行连接,结构示意见图1。燃气发生器转子设计点转速为N1。

图1 某涡轴发动机核心机转子结构示意图

该型发动机核心机在转速调试试验过程中曾出现两次振动总量幅值超过限制值的现象,故障发生后,对其进行了详细的分析,在台架上进行了部分排查工作,通过对发动机进行分解检查,对试验数据进行分析,找到了振动超限的原因,采取了相应的排查措施后,核心机成功上推至设计转速。

1.故障现象

该发动机核心机在进行转速磨合试验时,当燃气发生器转速到93%N1时,过渡段机匣后安装边振动测点ZDT45、ZDT315处振动总量幅值超过限制值,过渡段机匣后安装边新增加的振动测点ZDTy、ZDTz也达到50mm/s(限制值稳态38mm/s,瞬态70mm/s)。发动机下拉转速至90%N1,振动幅值恢复正常,两次尝试从90%N1上推转速的试验,在燃气发生器转速到93%N1附近时,振动超限现象重复。过渡段机匣后安装边振动测点布局见图2。

图2 涡轮过渡段机匣振动测点布局

2.故障分析

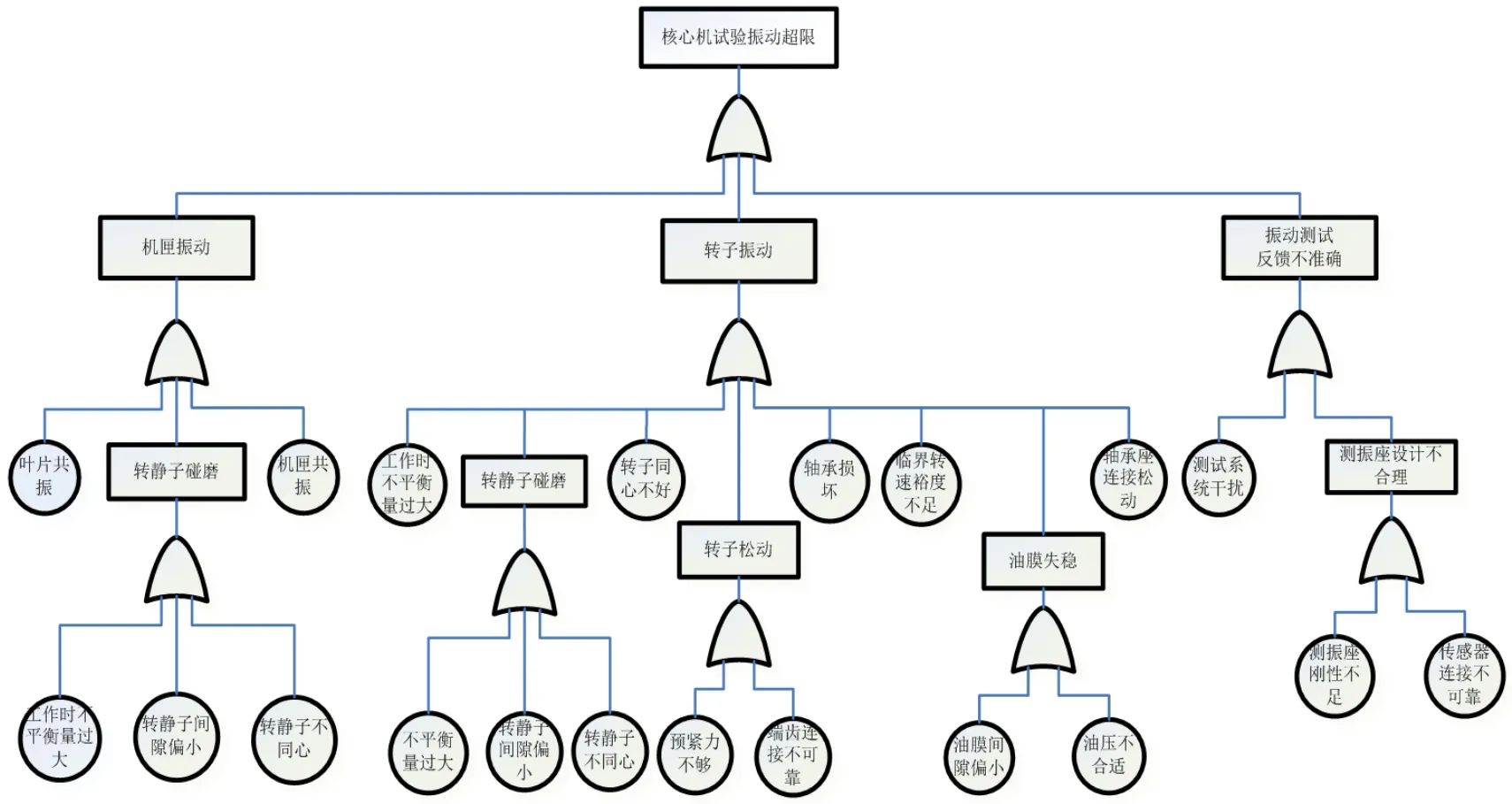

2.1 故障树分析

以核心机试验振动超限为顶事件,建立故障树(图3),从机匣振动、转子振动和振动测试反馈不准确3个方面查找故障原因,并进行验证。

图3 核心机振动超限故障树

2.2 复查与验证

依据故障树分析结果,结合发动机的试验验证及分解检查情况对故障树底事件进行排查,具体情况见表1。

表1 故障树底事件排查情况

2.3 原因分析

振动故障多数属于非线性动力学问题,它没有一种完全相同的振动模式,即便振动模式相似,但引起振动大的原因也不完全一致[1]。整机振动主要是由内部故障引起,故障不同,其振动特征也不同,因此可以根据不同的振动故障推测出故障原因[2]。

根据此次核心机试验振动超限进行的故障树分析,逐一对各种因素进行了排查,最终确定此次核心机转速调试试验过程中的振动超限的主要因素:转子不平衡偏大、机匣局部刚性不足引起共振、临界转速裕度不足。通过对发动机进行分解检查、数据处理与分析及试验验证,确定了振动超限的原因,即燃气发生器转子动平衡完成后,进入装配时,燃气涡轮转子与压气机转子未按动平衡标示零位进行装配。在排查过程中,发动机在Ty、Tz处(靠近机匣的支板)安装的振动测点振动幅值比T45、T315处的小很多,初步认为是由于此次机匣刚性不足,造成的局部共振。对振动频谱进行了分析,发现在燃气发生器转速90%N1~93%N1左右试验过程中,燃气发生器转子的基频振动幅值上升明显,认为有两种可能原因,一是发动机在高转速、大状态工作时,燃气发生器转子的动平衡被破坏;二是燃气发生器转子的一阶弯曲临界转速在93%N1附近。

3.排除措施及试验验证

针对上述对核心机振动超限原因的分析,采取了如下6条措施:

(1)完善工艺资料,明确了分段转子平衡后在装配必须严格按标识零位装配;

(2)取消压气机第三级叶片盘与离心叶轮之间的引气盘,确保圆弧端齿连接可靠;

(3)提高燃气发生器转子低速动平衡的转速(由1100r/min 提高至 1800/min);

(4)调整了大弯管与燃气涡轮导叶内支承的轴向尺寸调整垫,确保在高转速状态下的热变形协调;

(5)修磨燃气涡轮工作叶片的榫头宽度,增加燃气涡轮工作叶片在装配状态下的轴向活动量,保证燃气涡轮工作叶片能自由摆动;

(6)增加过渡段机匣、承力机匣及过渡段支板壁厚,以提高机匣刚性,避免机匣局部共振。

通过采取以上措施,核心机在试验过程中,各振动测点的振动幅值均小于限制值,顺利完成了核心机转速达标和初步性能调试试验。

4.结论

本文采用故障树分析的方法,对某涡轴发动机核心机起动及转速调试试验中的振动超限问题进行逐一排查,对可能引起发动机试验振动的原因采取了相应的措施,解决了发动机的振动问题,核心机完成了低转速磨合试验并成功上推至设计转速,为该型号后续研制及类似结构其他型号发动机的研制提供参考。