汽车总装车间智能物流输送技术研究

2020-04-25徐梦龙

徐梦龙

[摘 要]随着我国社会经济的快速发展,汽车行业竞争愈发激烈,企业之间的竞争模式也由传统的生产规模竞争转化为成本竞争降低,使得生产周期在企业竞争中是获得领先的关键因素。绝大部分汽车生产企业生产物流是自然形成的,因此如何最大程度上降低产品成本,成为企业管理者亟待解决的问题。以某总装车间为例,目标为其建设100%全自动化的物流运输系统,该系统是以物流自动导航为载体,辅之以智能物流系统,利用AGV智能调控器分配任务,通过控制系统及AGV自身实现对物料的精准配送,利用仿真技术对物流配送进行模拟,同时对路线进行优化。

[关键词]汽车;总装车间;智能物流输送

[中图分类号]U468.23 [文献标志码]A [文章编号]2095–6487(2020)12–00–03

[Abstract]With the rapid development of my countrys social economy, competition in the automotive industry has become increasingly fierce, and the competition mode among enterprises has also changed from traditional production scale competition to cost reduction. The production cycle is the key factor for enterprises to get ahead in the competition. . The production logistics of most automobile manufacturers is naturally formed. Therefore, how to reduce the cost of products to the greatest extent has become an urgent problem for business managers. Take a general assembly workshop as an example. The goal is to build a 100% fully automated logistics transportation system. The system is based on automatic logistics navigation as a carrier, supplemented by an intelligent logistics system, using the AGV intelligent controller to allocate tasks, and through the control system and AGV Realize accurate distribution of materials by itself, use simulation technology to simulate logistics distribution, and optimize routes at the same time.

[Keywords]automobile; assembly workshop; intelligent logistics transportation

目前随着汽车智能制造业的快速发展,尤其是在中国大力推进物联网、云计算等背景之下,企业在生产过程中使用自动化物流系统已成为各大汽车制造公司提升其竞争力的关键举措,自动化物流系统应用已经成为企业智能制造关注的议题之一。

物流在汽车生产中扮演着重要角色,因此物流规划水平将直接影响企业竞争力。整车生产工厂对物流质量要求更高,因其是高度集中产品,有近萬件的集成零件,除车身外基本都通过物流配送到各总装线。因此在面对汽车行业竞争压力不断增大的前提下,总装车间物流开始由粗放物流转化为精细化物流。

1 生产物流定义及特性

1.1 生产物流定义

生产物流指的是对产品的各个零部件辅料通过配送运输至上线,根据企业前期规划的生产流程,在制造过程中依靠具有一定可靠性的转送器具,在不同装配区间以及存储区之间进行流动,实现零件的流转。生产物流的特性包括不间断性、同步性、节拍性以及比例性。

1.2 汽车总装线简介

汽车总装线大多采取分段式设计,依据功能模块通常分为多个区域,各功能模块如下。

PBS区负责总装车间的故障停开、班次需求的整体调度,是总装车间和涂装车间的过渡区,其调度算法的好坏将直接影响整个生产线的性能。

内饰装配线负责对车门拆卸、挡风玻璃、地毯等汽车附件的安装,通常分为内饰一线和内饰二线。

(1)底盘线负责对发动机、油箱、水箱等汽车零部件的安装。

(2)最终装配线负责安装座椅、车门安装、后视镜安装等。

(3)检测线负责对车灯、底盘等质量进行检测,是汽车质量检测的最后环节,在检测完成后,等待进入路试。

汽车总装线各自模块划分可分为上述模块,但在汽车总装线设计过程中,不同模块拥有不同的装配单元。

2 现阶段汽车总装线设计模式及不足

2.1 现阶段汽车总装线设计模式

汽车总装线设计具有一定的相似性,通常设计人员在设计汽车总装线时,往往会将前期设计完成的资源作为参考,并在此基础之上进行修改。

2.2 现阶段汽车总装线设计模式中存在的不足

汽车总装线设计最终目标是要在满足其设计要求的基础上,尽可能实现周期短、利用率高、布局方案适用性强等特点。但在现阶段汽车总装线设计中还存在难以达到理想设计目标的情况,主要有以下两点不足。

(1)设计人员在实际设计过程中,由于对已有设计资源并未进行有效管理,在检索相似资源时,设计师往往搜不到已有的设计资源,导致重复设计,浪费设计时间。

(2)在汽车总装线设计过程中,存在大量的数据计算,如PBS容量大小、内饰线数量计算。这些数据计算大都由工程师根据经验进行计算。加之传统汽车总装线是建立在理想环境下设计,而在实际生产过程中制造资源是动态变化的,因此,传统汽车总装线设计无法对汽车产品质量以及产能提供有效保障。

3 汽车总装车间智能物流输送技术

3.1 设计参数及技术方案

此次汽车总装线设计以某总装车间要求为例,通过对车间的智能化改造,来建设年产10万辆的总装车间,产品包括C级轿车、SUV、电动SUV等车型。根据设计需求,此次设计共分为40种器具类型,物流采用3种器具分别是SPS器具种类10种、器具数量10个、批量配送的器具种类24种、器具数量6个、排序配送的器具种类6种、器具数量2个。根据上述实际参数,按照生产布局要求,将物流线分化为单区域。其中,一次内饰线、车门线的装配线,根据物料特点采用SPS,从相邻物流厂利用AGV送至总车间。二次内饰线及底盘线,经由总车间物流直接输送到上生产线。底盘准时化线经由厂外物流车辆直接运输至车间物流,进行包装后将由AGV输送至上线。3个区采用统一的调度系统。每个区域设计摩擦线作为器具缓冲区,在缓冲区内物流线路共同采用AGV运输,可实现区域内的随时调度。

3.2 设备组成

3.2.1 AGV及控制系统

AGV指的是带有自动路径识别的导航系统以及安全保护系统,属于车轮式机器人。在进行AGV选型过程中,可针对不同维度进行充分论证,结合工厂实际情况选择适合工厂需求的AGV选型。此次AGV选取数量为40台左右,运行速度23m/min,主要在装配总线使用AGV,借助上下交叉传递的方式完成运输流程。

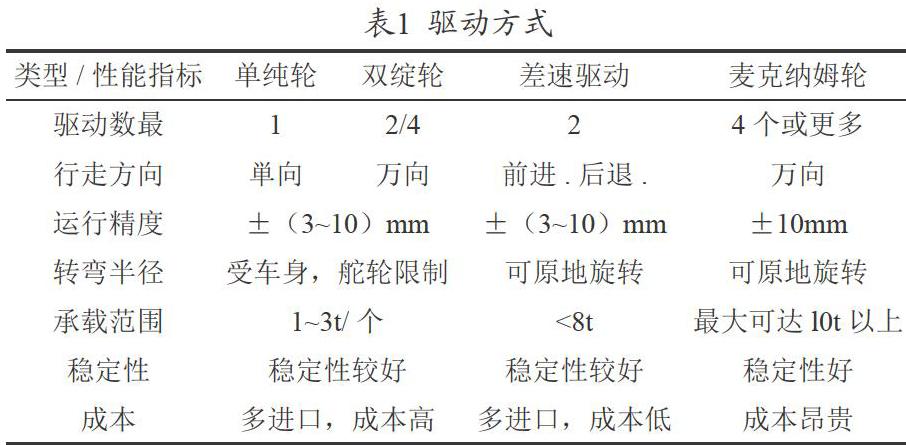

在机械结构方面,AGV被分为牵引式和背负式2种,其中,背负式适用于标准化无脚零件运输。AGV的驱动方式决定了其行动模式,目前大多采用舵轮驱动,具体驱动方式如表1所示。

3.2.2 综合调控系统

为满足智能化作业需求,由多辆AGV构成的集群式物流配送系统成为当前研究热点,主要内容包括多调度任务的协调研究;研究提高AGV响应和工作效率的有效方法,保障物流运输的高效性;AGV无冲突运行机理研究。根据生产需求制定调度策略,避免碰撞问题出现。当系统发生冲突时,需要结束原定计划,重新完成配置调度策略制定。

3.2.3 配套设施

该项目中主要在物流器具方面进行创新设计,进而实现AGV特殊场景的应用。为实现AGV物流集聚的自动化,开发一系列标准化的物流器具。该物流通过前后2个升降器和物流器具底部挂钩进行连接,带动整体物流运行。本项目创新采用AGV物流升降机相结合的方式,以适应高通道的运行需求。

3.3 生产仿真系统

3.3.1 仿真输入

项目选用Siemens Plant Simulation软件,按照1∶1比例针对物流方案进行建模。仿真输入在全自动化物流配送系统规划过程中具有重要作用,有助于帮助整个物流布局、线路布局的分析模拟,通过对动态模拟可直观地得出可行性结论,在规划前期更好地明确相关数据以及设备数量,节约企业规划成本。本次仿真输入采用可视化计算机模型,并在此基础之上通过实验模拟的方式得出不同现场条件下的物流方案运行效果,真正模拟出方案投入现场后的实际应用情况。

3.3.2 仿真验证

仿真验证实际是通过数字化模拟,在保障与现场方案要素一致的前提下进行反复且具有针对性的实验,对方案的可行性和方案问题进行识别。

在仿真初期,对已知条件进行梳理、分类锁定,输入相关参数。本次仿真过程针对道路管制点进行物流流量分析。

①此次物流仿真方案的设定,针对AGV设备流量以及密集程度,對其交通管制点进行监测。②对每小时不同类型AGV设备通过量以及等待频次等进行统计。③并根据传统物流规划数学计算方式,对此次物流仿真模型加以计算。

本项目中已知条件是设备运行参数,在设备运行参数逻辑关系锁定的前提下,假定设备运行故障,服从随机分配,对各配送线路所需AGV设备数量进行求解,在求解过程中观察工艺生产节拍及仿真结果。通过三轮仿真修正,对3个区域共计40条线路进行模拟优化,共优化AGV线路11条,解决线路问题4点,优化输送线路12条,保障每条线路具有90%~95%的可动率,使方案在可行性的前提下得以优化。

4 结束语

方案设计的总目标是实现总装车间的100%全自动化,按照项目目标首先设计项目总体方案,并根据整体方案对AGV调控系统进行选型。通过模拟仿真实现对整个物流系统的优化,最终完成全自动化总装车间物流设计。通过此次研究,实现了在不足20000 m2的空间内达到年产10万辆的生产能力,减少车间内运输车辆30辆,减少物流配送人员60人。该研究成果具有一定的可扩展性、可复制性,对产能调整、新产品投入具有一定的柔性,对同行业及相关物流产业具有一定的借鉴意义。

参考文献

[1] 周政航.A汽车总装车间生产物流系统优化研究[D].石家庄:河北科技大学,2019.

[2] 严星,卢文轩,古加能,等.浅析纯电动汽车总装输送线规划趋势[J].汽车工艺与材料,2019(7):26-29.

[3] 刘强,孙志金.浅谈汽车总装工艺规划设计[J].内燃机与配件,2017(21):30-31.

[4] 任秀.汽车总装车间板链输送线的应用研究[J].科技创新与应用,2017(17):138.

[5] 尹中.智能输送系统在柔性制造技术中的应用[J].内燃机,2020(2):25-27,31.

[7] 程晓鑫.汽车总装车间电气仿真系统的研究与应用[D].南京:南京航空航天大学,2017.