核电非能动安全壳冷却辅助水箱MAG自动焊工艺研究

2020-04-25陈鹏王海东李竹渊冯英超闫灿灿

陈鹏 王海东 李竹渊 冯英超 闫灿灿

摘 要:根据核电站非能动安全壳冷却辅助水箱工程实体情况,针对18mm厚SA-516M Gr.70采用MAG自动焊,选用合理的焊接材料、调整焊接工艺参数,严格控制焊接热输入和层间温度,获得了焊后焊缝成形美观、力学性能良好、微观组织均匀的焊接接头。通过焊接工艺评定试验,验证了MAG自动焊在非能动安全壳冷却辅助水箱的可行性与有效性,确定了SA-516M Gr.70合理MAG自动焊工艺,为现场焊接提供了技术指导。

关键词:SA-516M Gr.70 MAG自动焊 焊接工艺 力学性能

中图分类号:TG444 文献标识码:A 文章编号:1674-098X(2020)12(c)-0122-04

Abstract: According to the engineering entity of nuclear power plant PCCAWST, the 18mm thick SA-516M Gr.70 was tested by MAG automatic welding. we obtained a welded joint with beautiful weld formation, good mechanical properties and uniform microstructure, by selecting reasonable welding materials, adjusting the welding process parameters, and strictly controlling the welding heat input and interlayer temperature. Through the welding process qualification test, the feasibility and effectiveness of MAG automatic welding in PCCAWST have been verified, and the reasonable MAG automatic welding process of SA-516M Gr.70 has been determined, which provides technical guidance for on-site welding.

Key Words: Nuclear power storage tank;MAG automatic welding; Welding technology;Mechanical properties

随着核电技术的快速发展,核电站的安全问题越来越受重视。CAP1400核电站作为AP1000核电的升级堆型,容量更大,其安全也更受关注,非能动安全壳冷却系统担当着提供最终热阱的角色,在安全壳压力或温度升高的设计基准事故下,导出热量,降低安全壳内压力和温度,保障着事故工况下安全壳的完整性。

非能动安全壳冷却辅助水箱(PCCAWST)是立式圆柱形碳钢水箱(设备分级D,安全级别NNS,质保等级QRA1),其罐体材质为碳素钢SA-516M Gr.70,其直径约21m,高度约18m,罐体壁厚为18~38mm,主体焊缝为长直纵焊缝和环形焊缝,共计约600m。传统的手工焊条电弧焊接方法,焊接施工效率低、焊接过程受焊工技能因素影响导致焊接质量稳定性差,因此核电行业对高质量、高效率的自动化施工方式的需求逐渐增大,本文针对非能动安全壳冷却辅助水箱工程实体纵焊缝采用MAG自动焊方法进行了焊接工艺探索,对不同热输入下的工艺试板的力学性能和组织进行了测试与分析,验证其焊接工艺的现场适用性,为核电自动化安装行业提供技术支持。

SA-516MGr.70碳素钢以其优越的力学性能被广泛应用于核反应堆、船舶桥梁和储存容器等大型结构的建造安装中[1-2]。而设备整体最薄弱的部位往往是焊接接头位置,焊接工艺参数也对接头质量有直接的影响[3-5],此本文将对不同焊接参数下的工件进行性能对比以确定最终工艺。

1 试验材料及方法

1.1 试验材料

试验选用与工程实体一致的18mm厚ASTM SA-516M Gr.70钢板,根据等强度匹配原则,熔敷金属无论在强度、塑性合适冲击韧性上均应高于被焊材料的性能最低值[6],匹配ER70S-6实心气保焊丝,规格为Φ1.2mm。母材及焊丝的化学成分见表1。

1.2 焊接位置和坡口的選择

根据ASME 标准要求,立焊位置焊接工艺评定可覆盖全位置,固本试验采用立焊焊接位置,焊接方向为立向上,焊接坡口采用X型坡口,坡口角度为单边30°,组对间隙为2mm。具体的焊接坡口形式和尺寸如图1所示。

1.3 焊接工艺试验

焊接过程是一个快速加热和冷却的热循环过程,若焊接过程中选用的线能量过大,试件在焊接后的温度持续较高,冷却过慢,晶粒粗大,会导致焊接接头塑性显著下降,若热输入过低,试件冷却速度过快,易产生未熔合等焊接缺陷,因此为保证良好的焊接性能,关键控制焊接的热输入。

本试验的焊接方法为熔化极气体保护自动焊,MAG自动焊焊接设备采用自主研发集成的MAG自动焊装备。保护气体为Ar(80%)+CO2(20%)混合气,采用多层单道焊的焊道排布形式。在21~42kJ/cm范围内,间隔7KJ/cm选取四种不同的焊接线能量进行工件的焊接,并对试板的横向拉伸、侧面弯曲、低温冲击及微观组织的进行试验与结果分析。

2 试验结果与分析

2.1 拉伸试验

按照标准ASME Ⅸ卷2007版及2008补遗,对21~42kJ/cm范围内的4块焊接接头进行了横向室温拉伸试验。经试验得知抗拉强度值统计见表2,经对比分析,线能量在21-42kJ/cm范围内,实测焊接接头抗拉强度值在585~608MPa之间,抗拉强度Rm满足最低值485MPa,且实测值远高于要求值,每个试样发生了缩颈现象,说明材料有较好的塑性。

2.2 弯曲试验

按照ASME Ⅸ卷2007版及2008补遗标准,对4块试板进行了全厚度侧弯试验。依据标准进行压头选取直径为38.1mm,弯曲角度为180°,侧弯试样弯曲后,在母材区、热影响区和焊缝内都不得有因缺陷导致的开口裂纹,如有裂纹,累计不允许超过3.2mm,每组4个侧弯试样,共16个侧弯试样表面均无缺陷,试验结果合格。

2.3 冲击试验

按照ASTM A370-2005标准,对四块试板共24件试样开展了-40℃夏比冲击试验。选取标准试样尺寸,V型缺口试样,冲击试样的缺口方向必须垂直于焊缝表面[7]。统计数据如表3所示,经对比分析发现焊缝、熔合线、热影响区三个位置的冲击功均随着线能量的减小而增大,表明焊接线能量对焊接接头冲击韧性影响显著[8]。4块试件的冲击功均大于27J的冲击最低值要求,且有较大的冲击值富裕量,实际应用过程中建议严格控制焊接线能量,最大值不超过42kJ/cm。

2.4 金相试验

2.4.1 宏观金相

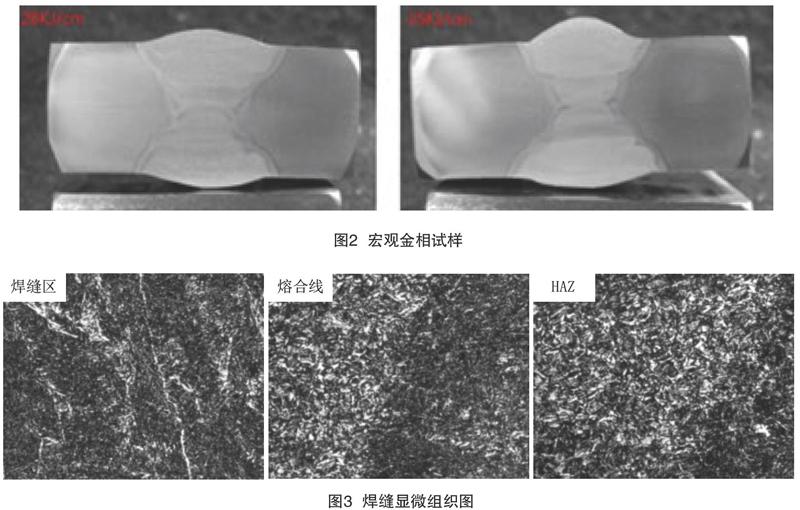

完成力学性能检测后,对其中热输入为28kJ/cm和35kJ/cm的两块试件进行了宏观金相检测,采用4%的HNO3酒精溶液进行腐蚀后用无水乙醇溶液清洗[4],待表面干燥后观察焊缝宏观金相,如图2所示。焊缝光洁无缺陷,整体熔合良好,无夹渣、裂纹等焊接缺陷,但热输入较大的试件焊缝余高较大,从焊缝成形美观考虑,应采用合格参数范围内尽量小的热输入。

2.4.2 显微组织

最后选取了线能量(35kJ/cm)较大的试板采用光学显微镜放大200X对其显微组织进行了分析,微观组织详见图3,对微观组织分析得知,焊缝区和热影响区都是主要由铁素体和珠光体组成,不同的是焊缝区铁素体和珠光体基本呈现均匀分布状态而热影响区主要为铁素体,珠光体弥散分布其中。熔合线部位主要组织为从奥氏体晶界生长出来的近似平行的针状铁素体,少量的珠光体组成的魏氏组织和受热长大的铁素体分布于针状铁素体间,未见显微裂纹和异常组织。

3 结语

(1)采用MAG自动焊焊接SA-516M Gr.70碳素钢,应控制线能量最大值42kJ/cm。本试验验证了MAG自动焊在非能动安全壳冷却辅助水箱的可行性与有效性,确定了SA-516M Gr.70碳素钢的合理MAG自动焊工艺,为现场自动焊接提供了技术指导。

(2)试验证明,线能量对SA-516M Gr.70焊接接头的拉伸、弯曲性能的影响较小,对冲击韧性影响大,焊缝和热影响区的冲击功均随着线能量的增大呈明显的下降趋势。因此,在非能動安全壳冷却辅助水箱工程实体应用时应将线能量控制42kJ/cm以内,以保证设备整体质量。

参考文献

[1] 佟建华,李光,董春林,等.自然时效及人工时效对6061-T6FSW接头性能的影响[J].焊接,2008(11):53-55.

[2] 吕新昱.基于非内自动焊机的管道自动焊自动超声检测工艺[J].无损检测,2019,41(5):28-32.

[3] 王海燕.SA516Gr70钢焊接接头的力学性能及组织[J].热加工工艺,2018,47(11):66-70.

[4] 刘小超,武传松.超声振动对6061-T4铝合金搅拌摩擦焊接头组织和性能的影响[J].焊接学报,2014,35(1):49-53.

[5] 姬书得,孟祥晨,黄永宪,等.搅拌头旋转频率对静止轴肩搅拌摩擦焊接头力学性能的影响规律[J].焊接学报,2015,36(1):51-54.

[6] 李开浚.张晓康慧浅谈建筑康钢结构焊接检验康应注意的问题[J].科协论坛,2008(3).

[7] 李学达,范玉然,陈亮,等.多道次环焊焊缝组织变化规律与冲击韧性的关系研究[J].焊管,2015,38(1):11-16.

[8] 姚亚军.工艺管道自动焊工作站研发及工艺推广应用[D].西安:西安石油大学,2016.

[9] 张彭辉,顾良华,丁康康,等.船用低合金钢焊接件腐蚀行为研究[J].装备环境工程,2017,14(6):97-101.