炉卷轧线卷取炉卷筒的维护与管理

2020-04-25徐锋

徐锋

摘 要:卷取炉是炉卷轧线生产过程中必不可少的重要设备,卷轧工艺是该生产线的核心技术,用卷轧的方式生产钢板,可大幅度提高单重,多倍尺轧制,减少单张钢板轧制的切头尾损失,提高综合成材率和生产效率,降低生产成本,并且可容易和大量地生产薄而宽的钢板。高质量的薄板,首先就要保证轧钢机械设备能够正常工作与运转,所以对卷筒的日常维护与管理尤为关键。

关键词:炉卷轧线 卷筒 维护 管理

中图分类号:TG333.2+4 文献标识码:A 文章编号:1674-098X(2020)12(c)-0107-03

Abstract: Coiling furnace is an essential and important equipment in the production process of Steckel rolling line, and rolling process is the core technology of the production line. The production of steel plate by means of rolling can greatly increase the single weight and multiple size rolling, reduce the loss of cutting head and tail of single plate rolling, improve the comprehensive yield and production efficiency, reduce the production cost, and easily and massively produce thin and wide steel plates 。 High quality sheet, first of all, to ensure that the rolling machinery and equipment can work normally, so the daily maintenance and management of the drum is particularly critical.

Key Words: Steckel rolling line; Reel; Maintenance;Management

通过对卷取炉卷筒的维护管理方面等进行优化,可以有效的提升设备性能,进而对卷轧生产的质量与稳定性有着更好保障,这些都是目前中厚板企业发展过程中不容忽视的内容。

1 炉卷轧线设备及工艺概况

1.1 炉卷轧线设备概述

炉卷轧机生产线是一套技术装备现代化的中厚板生产线,布置在中等厚度宽板坯连铸机的下游,与转炉和连铸机组成一条短流程生产线,它在生产效率以及质量上都有较好的表现,主要设备包括加热炉、炉卷轧机、卷取炉、飞剪、层流/加速冷却装置、地下卷取机、热矫直机、冷床、圆盘剪、定尺剪、冷矫直机、超声波探伤等。采用卷轧和单张板轧制生产工艺,卷轧工艺主要用于生产≤20mm厚的钢板和钢卷,单张板轧制工艺生产>20mm的钢板。如果实际生产中对于钢板强度以及韧性具有更高的要求,例如用于管线钢、船板等的钢材材料,就要对生产线进一步优化,加强对制冷系统以及轧制过程的管理与控制,通过调节主要设备的生产参数来有效对整个过程加以把控,从而得到高质量的板材产品。

本工程是一套宽炉卷轧机生产线,是将热轧带钢生产线和中厚板生产线的工艺与设备结合在一起,其工艺设备的复杂性超过热带轧机和中厚板轧机,考虑到目前国内设计和制造的水平及经验,本工程采取国外技术总负责,国内外合作设计,引进关键设备和部件,大部分设备国内分交制造的方式,国外制造设备约占设备总重量的8%左右。该生产线核心技术为卷轧工艺,在大批量生产钢板材料过程中,尤其是生产要求为厚度较薄、宽度较宽时,以往利用单张钢板轧制技术存在的实际问题就是需要将材料的头部以及尾部进行剪切修整,这样就导致材料的浪费量相对较大,使生产成本在一定程度上提升。如果使用卷轧工艺就能很好的避免切头尾的损失,提高原料的利用率。同时在生产效率上也能够较好的提高,利用较短的时间获得更多单重较大的钢卷,有效地降低了生产成本。

本工程炉卷轧机生产线采用了成熟、可靠、先进、实用的技术及设备,如液压厚度自动控制技术、板型控制技术、液压宽度控制技术、控制轧制和加速冷却技术、高效全液压矫直设备、高精度剪切设备、全线现代化的三级计算机控制系统等。这些基础条件使该车间成为一条自动化水平高、产品质量好、成本低、生产指标先进的现代化中厚板车间,具有较强的市场竞争能力。

1.2 炉卷轧线的卷轧工艺特点

本工程中使用的卷轧工艺主要包括粗轧与精轧两个环节,最终可以生产得到厚度小于20mm的钢卷或钢板[3-5]。

在粗轧过程中,首先轧机机前的附属立辊需要对板坯进行侧压调宽,同时对带坯进行自动宽度控制(AWC、SSC),保证产品的宽度公差。板坯的厚度在轧制过程中逐渐减小,当带坯厚度轧制到小于25mm时,轧制过程将会进入精轧阶段。在精轧过程中,带坯首先需要由轧机出口侧的飞剪切去头尾,这一过程的主要目的是为了方便带坯顺利穿入卷取炉卷筒。然后带坯在出口侧卷取炉下通过,进入炉卷轧机中进行精轧阶段第一道次轧制,带坯头部出轧机后由入口侧夹送辊送到入口侧卷取炉内卷取。在带坯头部咬入卷取炉卷筒钳口前,卷筒钳口处于受料位置,当带坯咬入卷筒钳口并在卷筒上卷取1~2圈后,卷筒与轧机一起加速到轧制速度进行軋制。当带坯尾部通过轧机辊缝进入入口侧夹送辊之前,轧机制动,并且辊缝自动预设定到下一道次辊缝值,为下一道次轧制作好准备,当带坯再次进行可逆轧制时,出口侧夹送辊将带坯送入出口侧卷取炉中卷取。带坯在炉卷轧机上按上述过程经2~12精轧道次的可逆往复轧制,将带坯轧成所要求的最终成品厚度。在生产过程中需要对温度进行合理有效的控制,这是对生产质量起到影响作用的关键因素。卷取炉内的炉温采用计算机控制在850~1100℃,同时卷筒表面温度需要控制在800~950℃左右,从而满足保温带坯的生产要求。

2 卷筒维护管理的要求

2.1 卷筒主要技术规格

该卷筒用于炉卷轧线卷取炉内,其传动参数及工艺参数如下:

卷筒外径:1900mm

卷筒辊身长度:5430mm

心轴处的公称扭距:1500kNm

心轴处的最大峰值扭距:3000kNm

卷筒最高温度:1000℃

卷筒运行温度:950℃

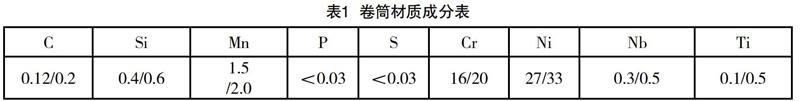

该卷筒材质为GX40NiCrSi35-26,其主要化学成分如表1所示。

2.2 维护要求

对于设备来说正常的运行也会对其带来一定损耗,所以定期开展检查与修复工作至关重要[1]。炉卷轧线中的卷取炉卷筒就是较易出现问题的设备之一,为了保证生产工作顺利的进行,需要对卷筒进行全面的修复[2]。首先最基本的要求就是确保修复后卷筒能够平稳安全的运行,穿带顺畅且无异常振动迹象;其次由于新品使用标准的具体要求,铸造件需要在温度条件为950℃下运行;最后经过修复过程后,得到的卷筒需要保质期14个月内高质量安全运行,使用过程中表面不能出现明显划痕以及毛刺等现象。在整个保修期内需要有专业的技术人员定期进行现场卷筒运行情况的检查,保证设备维护工作的积极开展。

3 卷筒维护管理的具体内容

3.1 卷筒组件的拆卸

整个修复工作须按照规定流程逐一开展,首先就是对卷筒各组件的拆卸。拆卸过程中需要对各零部件的基本状态进行确认,以防止后期各组件不能正常运行而产生的设备问题。其中轴承是关键备件,所以拆卸后根据其基本状态合理判断是否进行更换。其他卷筒相关部件如有损坏情况的发生,则需要修复技术厂家负责修复该缺陷。

3.2 修复前检查

经过长时间的使用,由于空气环境中氧化作用的存在,卷筒表面会形成一层氧化皮。利用特殊的化学方法将氧化皮去除,使卷筒真正的外表面暴露出来,便于开展探伤工作。对整个卷筒的状况进行仔细全面的检查,从而确定整个修复工作的具体任务,同时根据实际需要提前准备相应工具以及材料。

3.3 裂纹修复及焊后处理

卷筒在使用过程中常产生裂纹的具体部位包括辊身、槽口等,经过严格的检查后确认出现裂纹的具体位置。根据裂纹的大小选择合适的工艺方法来对其进行填补,其中焊接是工艺方法中的核心内容[6]。卷筒母体材料改性及焊前预处理整体铸造辊体材料由于致密性差、韧性低、脆性大,进行大断面焊接时如果没有进行有效的母体材料改性和预处理,极易在施焊过程中出现进一步的失稳断裂扩展,给修复工程带来极大困难。卷筒断裂部位的破口加工将采用低热量输入的全磨削加工,虽然加工位置不利及工作量巨大,但这是确保母体无热损伤的唯一办法。焊前对坡口处母体材料进行改性处理十分必要,通过改性处理可大幅度提高母体材料的可焊性从而从根本上改善焊接的工程质量。同时在焊接后也要对整体的修复情况进一步检查,以保证卷筒中的裂纹彻底消除[7]。对于槽口来说在修复好裂纹后需要对其尺寸进行恢复,以保证尺寸大小与实际生产运行要求相适应。在一些特殊的位置例如槽口唇边及径向筋板需要增强在高温条件下的耐磨性,这样才能延长其使用寿命。

3.4 卷筒表面结瘤清理

卷取炉炉内温度控制在950℃左右,当卷轧时卷轧料进入卷取炉内围绕卷筒筒身表面进行卷取保温,卷轧料头部大约长8米与卷筒表面接触,因卷筒表面在高温状态下易生成氧化铁皮的结瘤,造成钢板表面与其接触面产生许多小凹坑、压痕、划伤、麻点等缺陷,因而产生10%~12%卷轧料正常的脱合同量,降低了卷轧钢板的成材率。

卷筒辊身表面结瘤产生的原因,是在钢板表面的氧化铁皮经累积、叠加、碾压后粘附在卷筒表面上而形成的。对卷筒表面的结瘤物分析,结瘤是通过氧化铁皮层层黏附而形成的堆结物,对氧化铁皮进行成分分析后发现主要成分为FeO,占比90%以上,其FeO破坏强度为0.4Mpa,而炉温下降FeO因与外界空气中的氧气不断发生化学反应变成Fe2O3破坏强度为10Mpa和Fe3O4破坏强度为40Mpa。因而高温状态下清理卷筒表面氧化铁皮的结瘤所需破坏力比低温要小的多,效果会更佳。

由于卷筒表面结瘤是卷轧过程中不断产生的,卷取炉在950℃高温状态下人无法进入炉内处理,必须停炉人工修磨一般需要3d以上时间,生产节奏被打断、能源消耗大、钢板成材率低、后续精整成本高等不利因素,此固有的弊病已成为拥有炉卷轧机生产线厂家的生产和质量瓶颈。根据卷筒辊身表面结瘤产生的原因设计开发出了一种能在高温状态下保持一定的切削强度并耐高温至1000℃钢丝刷板,安装在卷轧升降导引板顶端上,使用时将升降导引板上升至卷轧等待位,此时卷取炉炉内温度为950℃,耐高温钢丝刷板与卷筒表面接触,钢丝刷板与水平面成25°~35°夹角,卷筒转动方向由上至下经过毛刷面,将结在卷筒表面氧化铁皮的结瘤进行一定切削力铲除的清除方法。

3.5 卷筒组件安装

将卷筒中各部位以及组件全部修复完成以后,需要将其按照正确的结构要求进行安装。这一过程尤其需要注意不同组件的安装顺序,一旦安装错误则很容易造成卷筒的运行存在安全隐患。安装后需要对卷筒再次进行全面系统的检查,以确保各组件不存在缺失以及位置的准确性。

4 结语

炉卷轧线生产过程中设备的正常运行对于钢材的质量与生产效率起到直接的影响,所以对于轧钢生产来说优化设备是一项重要的工作。卷取炉中卷筒修复工作的开展十分关键,并定期对卷筒的运行状态进行检查,根据其实际生产中的表现来准确评估。由此可见,卷筒的维护管理工作的有效性对于卷轧产品的质量控制具有重大意义,这是生产高附加值钢板的重要基础。

参考文献

[1] 邓博钦,周懿,孙宏毅,等.防止卷取机卷筒表面打滑的修复技术[J].设备管理与维修,2020(15):45-46.

[2] 谢芝明.立井提升机卷筒修复工艺[J].建井技术,2018,39(2):45-47.

[3] 王维,冷祥洪.1780机组卷筒电机轴瓦失效原因分析及修复[J].梅山科技,2016(5):4-7,18.

[4] 李冠旻,王勇,焦志敏,等.卷取爐在炉卷轧机中的应用[J].甘肃冶金,2020(4):57-59.

[5] 王凡.炉卷轧机生产管线钢的工艺和系统控制研究[J].中国金属通报,2020(7):270-271.

[6] 刘圳,李冠旻,焦志敏.3500mm炉卷轧机轧制线调整系统研究与应用[J].山西冶金,2020(2):26-28.

[7] 范计鹏.炼钢厂生产调度排程及转炉炉次能耗预测相关问题研究[D].重庆:重庆大学,2018.