焙烧温度对海滨钛磁铁矿直接还原制备钛酸镁的影响

2020-04-25徐承焱刘伟然肖晶晶孙体昌李召春

徐承焱,刘伟然,肖晶晶,孙体昌,李召春

(1.北京科技大学土木与资源工程学院,北京 100083;2.河钢集团矿业公司承德柏泉铁矿,河北 承德 271100)

海滨钛磁铁矿是钛磁铁矿的一个重要来源,不仅储量丰富,而且开采设备简单,易于操作,采选成本低,但由于海滨钛磁铁矿中钛主要以类质同象的形式存在于钛磁铁矿的晶格中,因此难以与铁分离,综合利用海滨钛磁铁矿是一个世界性难题[1-3]。

为了实现海滨钛磁铁矿的综合利用,陈禄政等[4]以云南某低品位钛铁砂矿为原料,采用物理选矿工艺处理,可获得钛精矿TiO2品位46.30%、铁精矿品位54.17%、TiO2和Fe综合回收率分别为63.59%和30.89%的试验指标,但铁精矿中TiO2含量较高(>8%),无法作为高炉炼铁的原料,造成钛资源的浪费。GAO等[5]、GENG等[6]采用粉矿或包埋法直接还原-磁选工艺对海滨钛磁铁矿精矿进行钛铁分离、同步富集二氧化钛的试验研究,可获得铁和钛指标都较好(TFe品位>90%,TiO2含量<2%)的直接还原铁(DRI)及富钛产品,实现了钛铁分离和同步富集二氧化钛的目的。但前者磁选尾矿中TiO2品位小于30%,难以作为提钛的原料,后者磁选尾矿中镁、铝杂质多,导致后续酸浸提钛杂质多。张鹏等[7]对印度尼西亚海砂矿进行预氧化-直接还原-熔分工艺以获得高品位钛渣,在最佳的条件下可获得TiO2品位约为50%的钛渣,但仍未达到酸浸法提钛的要求,且该工艺能耗高,故生产成本增加。

钛酸镁可为一种性能优良的介电陶瓷材料,制备方法主要有固态反应、溶胶-凝胶法和化学反应沉淀法[8-9]。目前,以工业纯TiO2和MgO为原料的固态反应应用最为广泛,然而其原料为高纯TiO2,成本较高,因此,有必要寻找合成钛酸镁的新方法,以降低生产成本。

孙体昌团队[10-12]以不同产地的海滨砂钛磁铁矿、钒钛磁铁矿等为研究对象,采用直接还原焙烧磁选工艺获得DRI和钛酸镁时发现,通过优化工艺条件及影响因素,都能得到钛酸镁产品,但制备的钛酸镁中Al、Fe等杂质的含量较高。在钒钛磁铁矿直接还原的过程中加入MgO可获得钛酸镁,但钛酸镁中铁含量高。LI等[13]在此基础上以攀西钒钛磁铁矿精矿为原料,研究了不同温度对钒钛磁铁矿直接还原过程生成钛酸镁颗粒的影响,发现当温度从1 100 ℃上升到1 500 ℃时,钛酸镁颗粒的尺寸可从几微米增加到约100 μm,这有利于实现金属铁和钛酸镁的分离,可见焙烧温度对于直接还原焙烧制备钛酸镁产品纯度的影响较大。

因此,本文以焦炭为还原剂,在固定还原剂用量和焙烧时间的条件下,考察焙烧温度对海砂矿弱磁选精矿直接还原焙烧生成钛酸镁纯度的影响及其机理,为海砂矿制备高纯钛酸镁介电陶瓷材料提供试验基础。

1 原料性质与方法

1.1 原料性质

所用试样为印尼海砂矿弱磁选后的精矿,化学多元素分析见表1。由表1可知,试样中TFe品位为57.87%,TiO2含量为11.42%,精矿中TiO2过高,需进一步分离回收铁和钛,保证高炉冶炼铁的入料品质和钛资源的回收利用;试样中的杂质主要为SiO2、Al2O3和MgO,其含量分别为3.01%、2.90%和2.73%。原料粒度为-0.074 mm占90.75%,主要矿物为钛磁铁矿、钛铁矿、石英和橄榄石。

表1 矿石样品的多元素分析Table 1 Multi-element analysis of ore sample

原料中钛物相主要是钛磁铁矿,少部分以钛铁矿的形式存在,原料的详细性质详见文献[5]和文献[6]。还原焙烧中所用还原剂为焦炭,其中固定碳含量为80.80%(空干基),灰分含量为15.36%,挥发分含量为2.66%,水分含量为1.18%。添加剂MgO为分析纯粉末试剂。

1.2 实验仪器与方法

1) 球团制备及还原焙烧。将150 g试样与占试样质量比例为12%的MgO用三辊四筒棒磨机(RK/BM-1.0L)磨制混匀,之后添加占总物料15%的水,再次混合后手工捏制成单个重8.3 g左右的湿球团(Φ8~10 mm)。湿球团在105 ℃的烘箱中烘干5 h,干燥后称为手工生球团。每次取3个生球团放入石墨坩埚中,包埋占试样80%的还原剂(焦炭)。为保持还原气氛,坩埚加盖,球团制备及还原焙烧试验工艺流程详见文献[6]。将坩埚放入箱式马弗炉(BFX-60)中,随炉升温至预设的不同焙烧温度,恒温焙烧固定的时间后随炉降温至室温,得到焙烧后的球,称为焙烧球团。

2) 焙烧球团磨矿-磁选。对焙烧球团进行两段磨矿-两段磁选,磨矿及磁选工艺流程见文献[6],磨矿采用三辊四筒棒磨机(RK/BM-1.0L),磨矿浓度60%,一段磨矿5 min,磁选采用磁选管(XCGS-73),磁场强度207 kA/m;二段磨矿20 min,磁场强度127 kA/m。其中,一段磁选所得非磁性产品为钛酸镁产品(以下简称“钛酸镁产品”),二段磁选所得磁性产品为还原铁产品,二段磁选所得非磁性产品为中矿,其中残碳含量较低,可用于建材辅料。

3) 机理研究。将焙烧球团从中间剖开,将其中一半焙烧球团用环氧树脂固定,依次进行抛光、喷碳处理制成光片,利用扫描电子显微镜(Carl Zeiss EVO18)观察样品中铁钛产物的微观形态,同时利用能谱分析仪(Bruke XFlash Detector 5010)检测产品中的杂质成分,间接评价产品的纯度。

2 结果与讨论

2.1 焙烧温度对焙烧球团外观及磨矿-磁选的影响

本文作者在以往的研究过程中发现[10-12],可借助于扫描电镜及其能谱分析所得钛酸镁产品中铁和铝的相对含量,即钛酸镁颗粒中铁和铝的含量越低,说明固溶于钛酸镁颗粒中的铁酸镁和镁铝尖晶石的含量越低,从而可以表征生成的钛酸镁颗粒的纯度越高。再用磁选所得的钛酸镁产品的产率及Fe含量来检验实际分离效果,钛酸镁产品中的Fe含量越低,可以表明生成的钛酸镁产品纯度越高。根据以往的研究结果[6],以焦炭为还原剂,在用量为80%时,选择最佳的焙烧时间、磨矿时间和磁选磁场强度进行不同焙烧温度对所得钛酸镁产品纯度的影响对比试验,其结果及焙烧球团的宏观形貌见图1和图2。

图1 生球及不同焙烧温度下的焙烧球团外观Fig.1 Appearance of green balls and roasted balls at different roasting temperatures

图2 不同焙烧温度对钛酸镁产品纯度的影响Fig.2 Effect of different roasting temperatures onthe purity of magnesium titanate products

由图1可知,随着温度的升高,焙烧球团的硬度逐渐增加,焙烧球团的外观也发生了很大的变化。焙烧温度为1 200 ℃时,焙烧球团表面较为完整;当温度升至1 300 ℃时,焙烧球团表面出现裂纹;焙烧温度为1 400 ℃时,焙烧球团表面出现少许小凸起;当温度升至1 500 ℃时,可以发现,焙烧球团表面熔融现象较为显著,且内部出现中空,这是由还原熔融出来的金属铁所致,温度越高越有利于焙烧球团内部生成的金属铁颗粒的凝聚。

由图2可知,随着焙烧温度的增加,所得钛酸镁产品的产率在1 200~1 400 ℃范围内随之增加,从1 200 ℃时的29.87%增加到32.63%,钛酸镁产品中的铁含量也随之增加,从11.34%增加到14.09%。在焙烧温度为1 400~1 500 ℃的范围内,所得钛酸镁产品产率开始降低,铁含量也随之降低,从32.63%降低到21.21%,且降低的幅度较大,从1 400 ℃时的14.09%降低到4.35%。综上所述,在1 200~1 500 ℃的范围内,焙烧温度对钛磁铁矿的直接还原同步制备钛酸镁的影响较大。

2.2 焙烧温度对钛酸镁纯度的影响机理研究

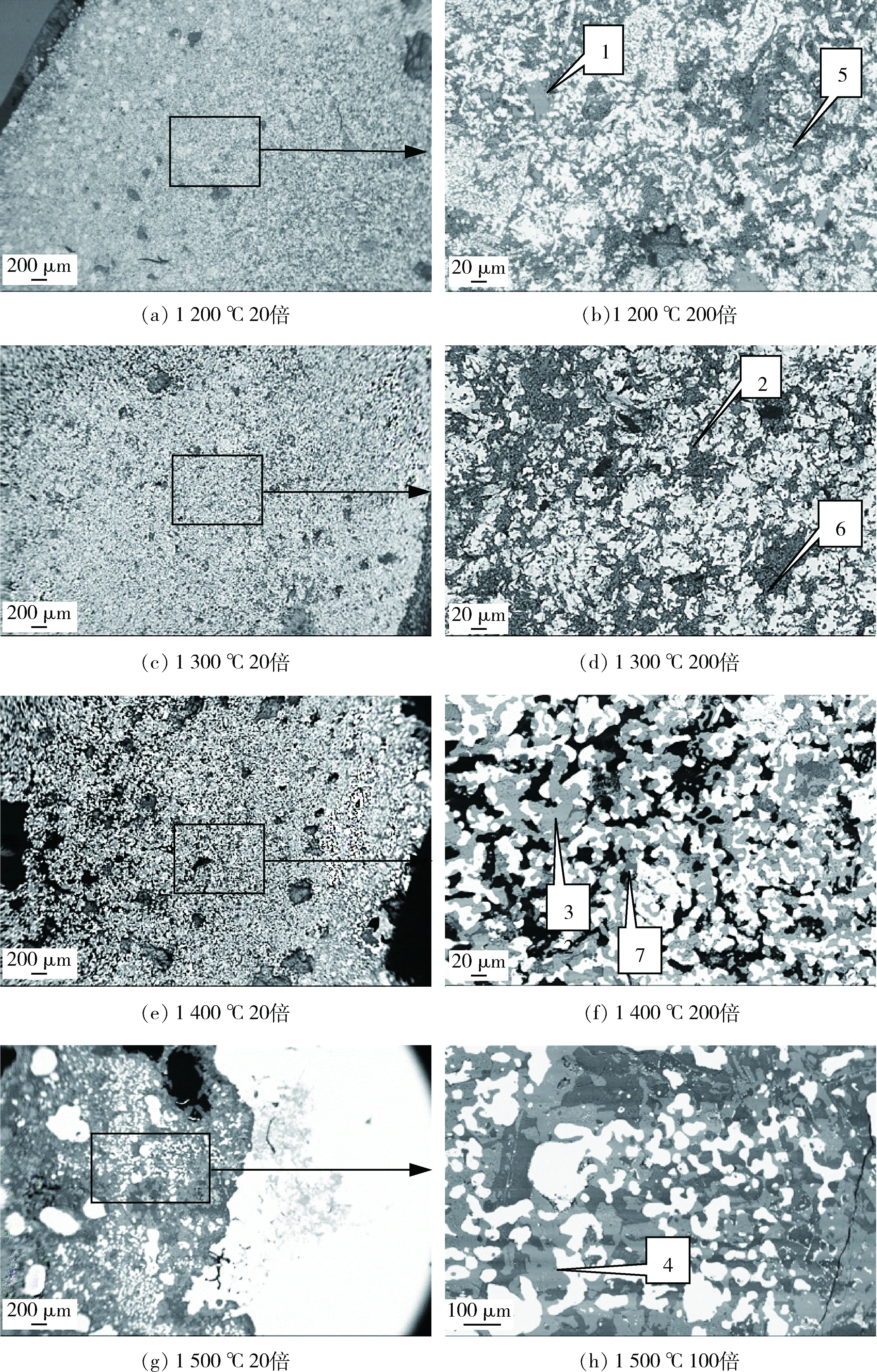

不同焙烧温度下焙烧球团的外观及磨矿-磁选结果表明,焙烧温度对钛磁铁矿还原焙烧及同步制备钛酸镁纯度的影响较大,为了探明不同焙烧温度下焙烧球团的微观形态及物质组成变化情况,采用SEM-EDS对不同焙烧温度下焙烧球团的微观形态及物质组成进行分析,结果如图3和图4所示。

图3 不同焙烧温度下焙烧产物的SEM图像Fig.3 SEM images of roasted products at different roasting temperatures

图4 不同焙烧温度下焙烧产物的EDS能谱Fig.4 EDS Spectra of roasting products at different roasting temperatures

图3为不同焙烧温度下焙烧球团内放大20倍和200倍/100倍的SEM图像,其中,亮白色颗粒为金属铁颗粒,浅灰色颗粒为钛酸镁颗粒,暗色颗粒为硅酸镁颗粒。由图3可知,焙烧温度对焙烧产物有较大的影响。当焙烧温度为1 200 ℃和1 300 ℃时,焙烧球团中矿物颗粒的粒径较小,焙烧球团中矿物颗粒颜色分布较为均匀;温度为1 400 ℃时,焙烧球团中有许多小孔洞出现;温度为1 500 ℃时,焙烧球团中不仅有较大的孔洞存在,还有大粒径的金属铁颗粒存在。 通过对图3(a)、图3(c)、图3(e)、图3(g)的观察对比可以发现,随着焙烧温度的升高,金属铁颗粒和钛酸镁颗粒都在逐渐长大。当焙烧温度为1 200 ℃、1 300 ℃时,金属铁颗粒和钛酸镁颗粒的粒度都很小,且较为分散,这与前述的试验结果相呼应,在此温度下,焙烧产物经磨矿后,由于金属铁颗粒和钛酸镁颗粒的粒度较小,在有限的磨矿细度下,其单体解离度较低,从而导致钛铁分离效果差,所得钛酸镁中铁含量较高;当焙烧温度升至1 400 ℃时,由图3(e)和图3(f)可以看出,金属铁颗粒和钛酸镁颗粒均长大;继续升高焙烧温度至1 500 ℃时,由图3(g)和图3(h)可以看出,金属铁颗粒和钛酸镁颗粒粒度更大(平均粒度为50~100 μm),且各产物之间有明显的界限,这是由于焙烧温度升高,焙烧产物逐渐烧结熔融,金属铁颗粒、钛酸镁颗粒和硅酸镁颗粒粒度长大并逐渐凝聚,这有利于后续的磨矿-磁选分离,与前述的试验结果相互印证,在此温度下,所得钛酸镁产品中铁含量较低,正是由于金属铁和钛酸镁颗粒粒度较粗,在相同的磨矿条件下,其单体解离度高,从而经磁选后,金属铁和钛酸镁的分离效果较好。

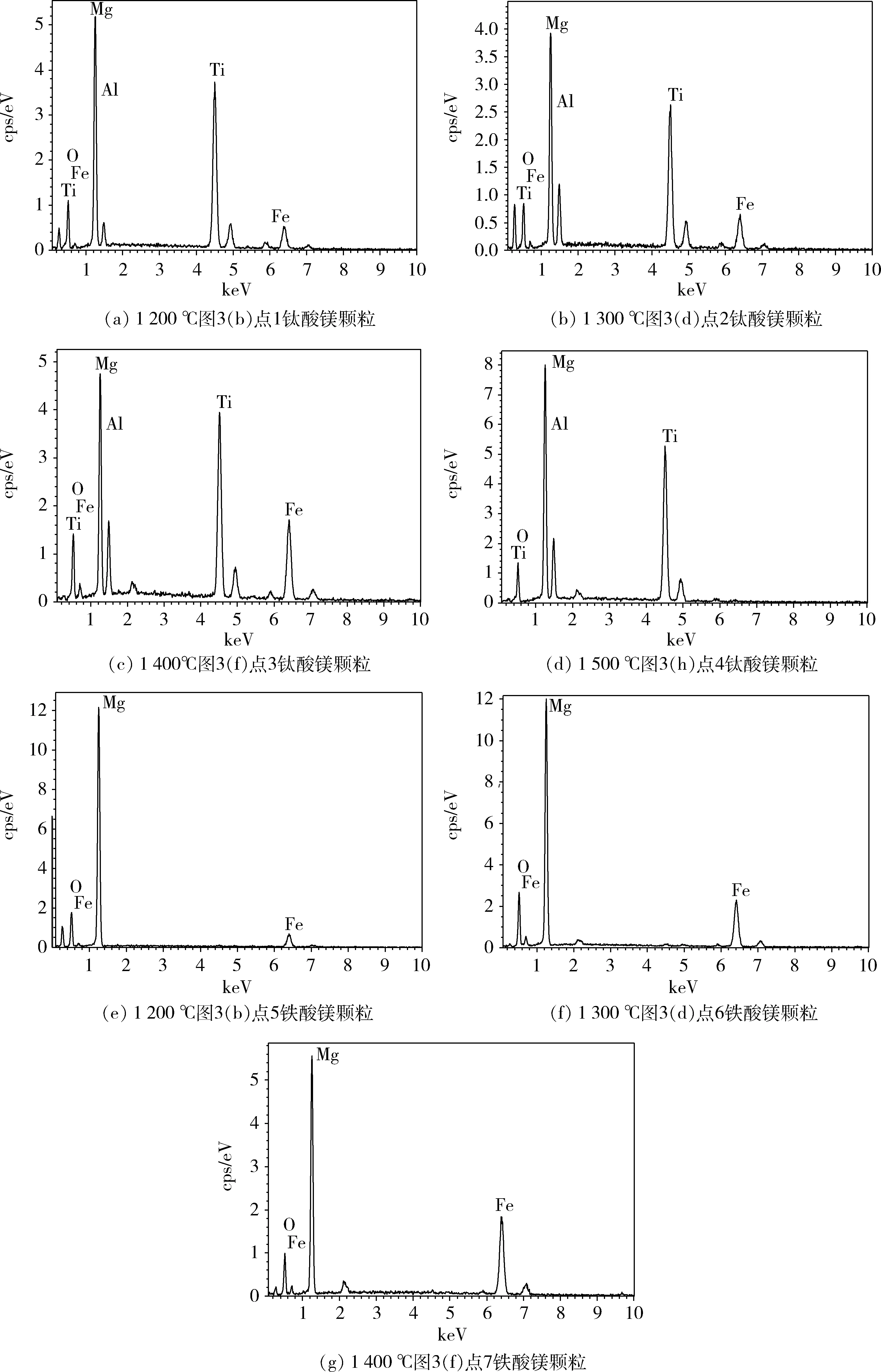

此外,在焙烧温度为1 200 ℃、1 300 ℃、1 400 ℃时的焙烧球团中还发现了有一些铁酸镁颗粒存在(图3中点5、点6、点7)。为了考察焙烧温度对生成的钛酸镁颗粒的纯度的影响,在图3(b)、图3(d)、图3(f)和图3(h)中选取钛酸镁颗粒(点1~4)进行EDS能谱分析,同时对图3(b)、图3(d)和图3(f)中出现的铁酸镁颗粒(点5~7)也进行EDS能谱分析,其结果如图4所示。

由图4(a)~(d)可知,焙烧温度对生成的钛酸镁颗粒的纯度有较大影响。 当焙烧温度从1 200 ℃、1 300 ℃升至1 400 ℃时,通过对图4(a)~(c)对比可以看出,钛酸镁颗粒中的铁含量逐步升高,因此钛酸镁颗粒的纯度在逐步降低;当焙烧温度升至1 500 ℃时,由图4(d)可以看出,钛酸镁颗粒中基本不含铁,此时可以得到纯度较高的钛酸镁颗粒,这与前述中焙烧球团的磨矿磁选结果相一致。结合图3(f)中点7以及图4(e)~(g)可知,深灰色颗粒为铁酸镁和氧化镁的固溶体,在1 200~1 400 ℃的温度范围内,随着温度的升高,焙烧球团中生成的铁酸镁的含量逐渐增多;而当焙烧温度为1 500 ℃时,焙烧球团中没有发现铁酸镁生成。因此,在试验中提高温度导致钛酸镁颗粒中铁含量随着温度变化,同时存在较高含量的Al的原因是随着焙烧温度的升高,MgO和原矿中的Al2O3以及还原过程中生成的含钛化合物、FeO发生反应,分别生成镁铝尖晶石、钛酸镁和铁酸镁,其中部分形成固溶体。

图5 1 400 ℃下生成的钛酸镁的线扫描Fig.5 Line scan of generated magnesium titanate at 1 400 ℃

C-钛磁铁矿(Fe2.75Ti0.25O4);D-铁酸镁/钛酸镁(MgFe2O3/MgTi2O4)图6 1 400 ℃下氧化焙烧球团的SEM-EDS及XRD图谱Fig.6 SEM-EDS and XRD patterns of oxidized calcined pellets at 1 400 ℃

由申宁[14]对铁酸镁生成过程的热力学分析可知,MgO和铁精矿粉生成铁酸镁的过程中,1 173 K(900 ℃)时铁酸镁开始生成,1 500~1 700 K(1 227 ℃~1 427 ℃)时,铁酸镁生成反应明显发生,1 723 K(1 450 ℃)时,铁酸镁开始分解。故温度在1 200 ℃~1 400 ℃时,随着温度的升高,铁酸镁的总生成量逐步增加,固溶于钛酸镁颗粒中的铁酸镁的量也逐步增加,钛酸镁颗粒的能谱图中Fe的含量逐步增加,从而导致钛酸镁颗粒的纯度降低;当温度升至1 500 ℃时,铁酸镁几乎完全分解,因此,得到的钛酸镁颗粒中基本不含铁酸镁,钛酸镁颗粒的能谱图中也没有铁,纯度提高。这也可以通过图3中铁酸镁(点5、点6和点7)的生成量证实。通过上述不同焙烧温度下的球团样品的扫描电镜及能谱的分析发现,当温度从1 200 ℃升至1 400 ℃时,焙烧球团中铁酸镁的生成量呈递增趋势,当温度升至1 500 ℃时,没有发现铁酸镁存在。

综上所述,焙烧温度对钛酸镁纯度的影响很大。焙烧温度从1 200 ℃升至1 500 ℃,铁酸镁的含量随着温度的升高呈先增加后急剧下降的趋势。此外,升高焙烧温度还有利于促进钛酸镁晶体和金属铁的结晶。尤其是当焙烧温度为1 500 ℃时,生成的钛酸镁中基本不含铁,且金属铁颗粒和钛酸镁颗粒粒度较大,彼此之间界限明显,有利于得到更高纯度的钛酸镁。

为了验证这一推论,选取1 400 ℃焙烧温度下的球团中均匀的钛酸镁颗粒放大1 000倍进行线扫描,结果见图5。线扫描位置如图5(a)和图5(b)所示。图5(c)和图5(d)分别对应两个方向上的Fe、Ti、Mg、Al、O和Si的线扫描数据。由图5可知,生成的钛酸镁颗粒中Fe、Ti、Mg、Al四种元素的含量存在明显的互补性,结合扫描电镜分析结果,可以认为,钛酸镁与部分镁铝尖晶石、铁酸镁形成了固溶体,而钛酸镁在1 450 ℃时才开始分解。因此,当焙烧温度低于1 500 ℃时,生成的钛酸镁中一直有较高含量的Fe存在。

为了进一步验证上述推论,在不添加还原剂的情况下,取3个手工生球团在1 400 ℃恒温氧化焙烧180 min。将得到的氧化焙烧球团分别用XRD和扫描电镜分析其物相组成和微观结构,结果如图6所示。图6(a)和图6(b)分别是1 400℃下氧化焙烧球团边缘部分和中心部分放大100倍的扫描电镜图像;图6(c)~(g)分别为图6(a)和图6(b)中不同颜色的颗粒各选取5个分别进行点扫描得到的EDS能谱;图6(h)是氧化焙烧球团的XRD图谱。结合已有研究、XRD图谱和EDS能谱可知,氧化焙烧球团中较多的浅灰色颗粒是钛磁铁矿与生成的钛酸镁的固溶体,深灰色颗粒为铁酸镁和钛酸镁形成的固溶体。

由此可知,即使在氧化气氛中,高温也会破坏部分钛磁铁矿的结构,使得其中的氧化钛与氧化镁结合生成钛酸镁。只是由于氧化气氛下Fe无法被还原,生成有更多的铁酸镁,导致得到的钛酸镁中含有较高的铁。

综上所述,还原气氛下,提高焙烧温度能够将钛磁铁矿中的Fe还原,还能将焙烧球团中心部分由于还原气氛不充足而生成的铁酸镁分解,以得到更为纯净的钛酸镁。

3 结 论

1) 在1 200~1 500 ℃的焙烧温度范围内,焙烧温度对钛磁铁矿的直接还原影响较大,温度越高越有利于焙烧球团内部生成的金属铁颗粒的凝聚。

2) 升高焙烧温度还有利于促进钛酸镁晶体和金属铁的结晶,铁酸镁的含量随着温度的升高呈先增加后急剧下降的趋势;在1 500 ℃,钛磁铁矿手工球团经包埋法直接还原—磨矿—磁选后,能得到产率为21.12%,铁含量为4.35%纯度较高的钛酸镁产品。

3) 当焙烧温度为1 500 ℃时,生成的钛酸镁中基本不含铁,且金属铁颗粒和钛酸镁颗粒粒度较大,彼此之间界限明显,有利于得到更高纯度的钛酸镁。

4) 还原气氛下,提高焙烧温度能够将钛磁铁矿中的铁还原,还能将焙烧球团中心部分由于还原气氛不充足而生成的铁酸镁分解,以得到更为纯净的钛酸镁。