蒸汽驱井下温度压力连续监测采油技术研究与试验

——以曙光油田杜229 区块为例

2020-04-25孙振彪

孙振彪

(中国石油辽河油田分公司,辽宁盘锦 124010)

1 井下温度压力连续监测采油技术

1.1 概述

井下温度压力连续监测采油就是在蒸汽驱开发区域内合理位置优上选满足井下工况条件,优化井身管柱尺寸及结构设计,优选特殊抽油泵,并利用特殊工艺设计的采油井口装置,实现井内采油和温度、压力监测双管柱同时悬挂。可一次性将采油管柱携带特殊抽油泵和温度、压力监测电缆管柱及护管同时下入井内,进行井下油层多点监测温度和压力变化(图1),通过监测资料合理调整注汽井和生产井的工作制度。油层温度高时,可降低注汽井注汽量,生产井降冲次,减少排液量;油层温度低时,可增加注汽井注汽量,生产井提冲次,增加排液量;即灵活调整注、采参数,控制注采井间压差,有效实现注采平衡,提高蒸汽有效均匀驱替效率,维持蒸汽驱开发平稳有序运行[6-7]。

图1 温度压力监测井口结构

1.2 关键工艺技术研究设计

1.2.1 温度压力监测与采油双管柱结构设计

目前,蒸汽驱直井技术套管规格采用外径为177.80 mm 的技术套管,内径为159.40 mm。按照作业工程设计要求,入井管柱与套管之间的左右预留间隙间隔最小为8.0~12.0 mm,本方案设计间隙预留8.00 mm。确定两管柱最大外径之和一定要小于143.42 mm。设计采油管柱规格采用外径为73.00 mm,内径62.00 mm,接箍外径最大为89.00 mm 的油管,为防止起下管柱过程中发生刮碰,要求管柱接箍两头倒角。温度压力连续测试管柱的护管设计48.30 mm(接箍外径53.60 mm)的连续管柱,采油管柱与温度压力测试管柱护管柱的外径之和满足小于143.42 mm 的设计要求(图2)。这种采油管柱和温度压力监测连续管柱的护管柱结构设计,采用双管错位悬挂分离的方式,既能保证两套管柱在井内起下顺利,工况互不干扰,又能保证在抽油泵出现故障需要检泵作业时无需频繁提出测试管柱的护管,防止测试管柱断折或损坏[3-7]。

图2 管柱护管与采油管柱尺寸

1.2.2 温度压力监测与采油双管柱悬挂井口装置

优化设计,高精度加工的井下温度压力连续监测采油的井口规格型号为SKR21-337Ⅵ[8-12]。井口从上到下主要由DN65 油管闸阀、三通、油管头异径接头、测试管柱悬挂器、测试管柱泄压阀、主体、油管头四通、DN65 套管闸阀、套管泄压阀等部件及配件组成(图3)。

1.2.3 耐高温自补偿无接箍抽油泵

高温补偿环采用特种铸铁合金,具有耐高温、耐磨损、耐腐蚀的特性。抽油泵选型是蒸汽驱开发后期回采液高含水期间,温度压力连续监测采油技术所需举升工艺的一个重要环节。采用高温自补偿式抽油泵,其柱塞采用常规柱塞加多级线性高温金属补偿环结构,高温状态下金属补偿环具有弹性变形能力,可自动缩放补偿密封间隙,以适应泵筒内径的变化。泵筒内径在井下高温环境中的膨胀值比柱塞外径膨胀值小,使得泵间隙在高温下变小,减小热卡泵的可能性,达到不卡泵的目的。

1.2.4 温度压力连续监测技术

图3 双悬挂井口结构

井下温度压力连续监测技术由地面和井下两部分系统组成。其中,地面部分包括数据采集和无线传输系统等;井下部分包括毛细管、热电偶电缆、传压单元和连续铁铠管柱及连续护管等。该技术是集热电偶测试温度和毛细管测试压力于一体的整合技术。其中,热电偶测试温度具有稳定可靠且性能好、耐高温、分辨率高等特点;毛细管测试压力具有耐高温、耐高压、耐酸碱及硫化氢腐蚀,无需井下下入电子元件,不受时间限制,使用寿命长等特点。可根据现场不同生产需求,对注汽井、生产井、观察井进行单点或多点长期连续温度压力动态监测,依靠地面数据采集系统将信号通过无线传输系统远传[13-14]。

对于造成的损失无法进行计算的时候,要明确将侵权人的违法所得全部上交给权利人的前提是造成了侵权行为人的损失,但是损失难以计算。如果没有造成实际的损失,是没有权利要求赔偿的。侵权人所得和侵权人违法所得是两个不同的概念,不能混淆。被告的所得包括合法所得和违法所得。被告的合法所得是受到法律保护的,不能算在赔偿的范围内,所以原告在对被告提出赔偿要求前,要明确哪些属于被告的违法所得。[3]

2 现场应用试验

2.1 试验井优选

根据杜229 区块蒸汽驱开发现状,需要东部先期转驱区域地下油层温度、压力变化数据,以指导动态调驱工作。经分析,应优选有代表性的油井进行试验,保证井下无套坏和无出砂史,无加厚小套管或无筛管悬挂器,且目前生产时间较长,以后也不会出砂或套变的生产井。优选试验井为杜32-53-33 井,该井位于区块东北部,归属于杜32-54-K34 井组与杜32-52-32 井组交叉的一口边井,生产情况直接受杜32-54-K34 和杜32-52-32 两口注汽井的注汽质量变化影响。该井2007 年8月转蒸汽驱生产,生产目的油层为兴Ⅳ+Ⅴ组,生产井段为1 007.00~1 057.70 m,34.5 m/7 层,转驱后累计实施吞吐引效1 次,吞吐引效注汽量3 818.0 t,汽驱阶段累计产液113 240.0 t,累计产油34 282.0 t,累计产水78 958.0 t。

2.2 施工方案参数设计

该井内油层射孔井段位置为1 007.00~1 057.70 m,依据井下油层位置及井身结构情况,设计温度压力监测电缆下深及井身采油管柱的下深位置。其中,采油管柱及抽油泵下入到距离油层顶部10.00 m 以外,避免射孔井段位置油层坍塌发生套管变形将管柱卡住无法提出。电缆连续管柱护管下到最下方的监测点以下2.00 m 左右即可,进行分层多点温度和压力实时连续监测。确定温度及压力监测位置为:2个点的温度和压力监测,分别为1 007.00 m(兴Ⅳ组)、1 041.00 m(兴Ⅴ组),实现分层连续测试不同层位的温度和压力。

2.3 应用效果

2.3.1 井身及井口结构尺寸

2018 年12 月15 日,选杜32-53-33 生产井,利用检泵期间顺便将温度、压力监测管柱下入井内,施工过程顺利。结果表明,两套管柱尺寸和结构设计合理,下入过程顺利,温度压力测试电缆也顺利下入护管中。井口的双流道结构及尺寸设计合理,实现了两套管柱的相互独立,错位偏心分离同时悬挂,且工况互不刮碰干扰。井口高度1.68 m,满足井口上的相关操作;井口上部油管单阀门控制,操作简单易行。入井后的井下温度、压力连续监测电缆工作顺利,反馈到地面的接收参数显示屏能够完整显示对应深度的温度和压力瞬时值,且数值精确度高,误差小。

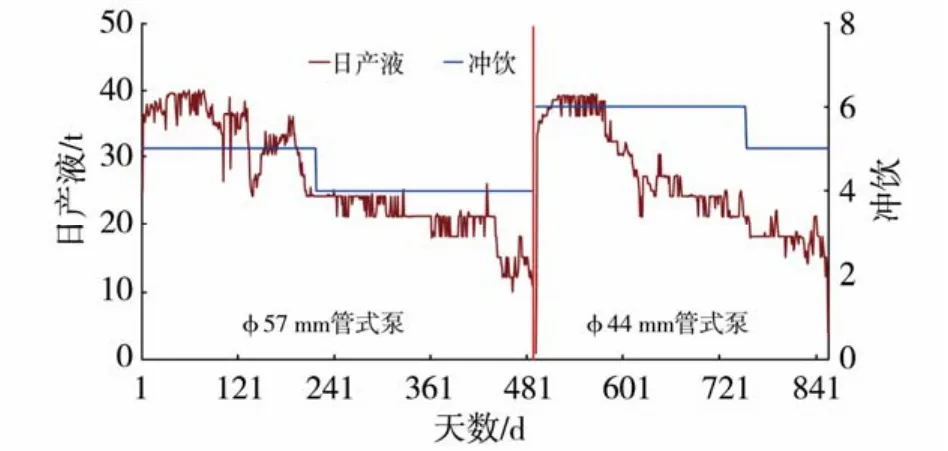

2.3.2 抽油泵选型

通过实施前后阶段生产效果对比发现,实施前采用φ57 mm 管式抽油泵,冲次采用5 次抽,投产初期高峰期90 d 内,平均日产液37.8 t;在杜84-53-33 井实施后采用44 mm 自补偿管式抽油泵,冲次采用6 次抽,投产初期高峰期90 d 内,平均日产液37.4 t(图4)。油井回采液含水在80%以上。泵内金属补偿环随着温度变化,弹性变形自动缩放补偿泵体密封间隙,适应泵筒内径变化,有效减少了泵体的采液漏失量,实施后比实施前的泵效平均提高了6%。

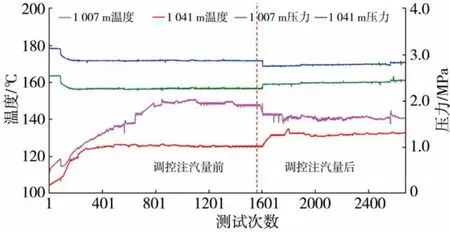

2.3.3 温度和压力测试

图4 温度压力监测采油技术前后日产液、冲次变化对比

温度和压力测试系统每间隔15 min 自动测试一下对应的温度和压力值,并及时反馈到井口显示屏,实行24 h 连续实时监测。监测到的温度和压力数据显示,该监测系统可以实现油层内温度和压力分层分点独立测试。实施该测试技术前后阶段对比发现,上部油层1 007.00 m,兴Ⅳ组温度较高,动用较好,温度在148.89 ℃左右,地层压力稳定在2.27 MPa 左右;下部油层1 041.00 m,兴Ⅴ组层位温度较低,动用较差,温度125.65 ℃左右,地层压力2.87 MPa 左右。依据监测数据,对生产进行动态调控,对区块内的注汽井实行分层调控注汽量,对上部兴Ⅳ组厚层降低注汽量,注汽速度由原来的3 t/h 下调到2 t/h;对下部兴Ⅴ组薄层增加注汽量,注汽速度由原来的2 t/h 上调到3 t/h。杜84-53-33 井实行动态调控后,上部兴Ⅳ组油层1 007.00 m,温度下降到141.06 ℃左右,地层压力升高到2.39 MPa 左右;下部兴Ⅴ组油层1 041.00 m,温度上升到131.76 ℃左右,地层压力下降到2.78 MPa 左右(图5)。

图5 温度压力监测采油双管柱前后温度压力测试变化

3 结论

(1)井下温度压力连续监测采油技术管柱、井口结构及尺寸设计合理,能够实现井内测试管柱护管和采油管柱双悬挂,同时在井内互不干扰。抽油泵选型完全适合蒸汽驱开发回采液高含水的工况环境,有效提高泵效,满足油井排液需求。

(2)井下温度压力连续监测技术,能够满足蒸汽驱井下监测需求,有效实时连续监测井下多点温度和压力动态变化,测试数据准确、直观,为分析油层动用程度,合理制定调整生产工作制度,提供指导依据。

(3)井下温度压力连续监测采油技术,可以在开发区块平面上灵活调整监测区域,把任意满足井况条件的生产井根据需要作为监测井下入温度压力监测系统,可以既做生产井又做监测井,不影响正常生产。