正立式电流互感器膨胀器异常分析

2020-04-25刘龙龙

刘龙龙, 刘 宏

(1.山西地方电力有限公司电网分公司,山西 太原 030001;2.国网山西省电力公司电力科学研究院,山西 太原 030001)

0 引言

电流互感器是电力系统重要的一次设备,其作用主要有以下3 方面:一是将一次系统大电流转换为标准小电流5 A 或1 A,给测量装置、继电保护和控制装置传递信号;二是使测量、保护和控制装置与高电压电气可靠隔离,保障人身、设备安全;三是有利于测量装置、仪表和继电保护、控制装置的小型化、标准化设计。

目前,常用电流互感器分为正立式、倒立式两种结构,其中,正立式电流互感器一次绕组采用U 型结构,电场分布均匀,二次线圈通过铁芯套装在一次绕组底部。正立式电流互感器绝缘设计合理,一次绕组外部采用多层油纸绝缘包封,又分为主屏和端屏。主屏主要为均匀分布的一次绕组主绝缘,端屏则设计用于改善主屏端部电场分布。绝缘纸采用机器绕制方式,装配工艺成熟。与倒立式电流互感器相比,正立式电流互感器故障缺陷小、运行安全稳定性高。正立式电流互感器为油浸式产品,互感器顶部装设膨胀器用于绝缘油储存和压力调节,但内部放电引起气体含量急剧增大时,膨胀器异常拉伸,顶部金属盖板被顶起或弹飞,运维人员可及时将故障互感器停运检查,能有效避免故障进一步扩大。

2019 年初,某省电网连续发生2 起投运3 月以内的正立式电流互感器膨胀器冲顶事件,经现场检查,未发生受潮及过电压冲击现象。历史同期,省外电网也发生多起投运1 年以内的正立式电流互感器同类故障。对该类型故障互感器的绝缘油取样分析,氢气、甲烷、乙烷、总烃气体含量超标严重,气体体积分数超过1 000 μL/L。同时,普遍出现乙炔,乙炔体积分数小于10 μL/L,一氧化碳、二氧化碳含量正常。结合三比值法分析,色谱数据表明电流互感器内部存在低能量放电,但不涉及固体绝缘。为深入分析正立式电流互感器膨胀器异常冲顶事件,结合220 kV 某线路电流互感器A 相返厂解体,对正立式电流互感器膨胀器异常进行详细排查,得出投运期限短的正立式电流互感器膨胀器故障原因,为后期施工工艺改进提供相关建议。

1 典型案例剖析

1.1 故障介绍

2019 年2 月15 日,某公司对220 kV 某线路进行巡视时,发现A 相电流互感器膨胀器拉伸,油位指示超过最大值处,金属盖掉落在地上。

通过油色谱数据分析(见表1),氢气、总烃气体超标,乙炔增长0.7 μL/L,根据三比值法编码组合为110,故障类型判断为电弧放电。同时,对该电流互感器进行其他绝缘试验,结果合格。现场查看互感器外表,未发现漏油情况,说明密封良好未受潮;查看互感器以往运行电压,未发生过电压冲击现象。

表1 故障前后色谱数据比对 μL/L

1.2 返厂试验

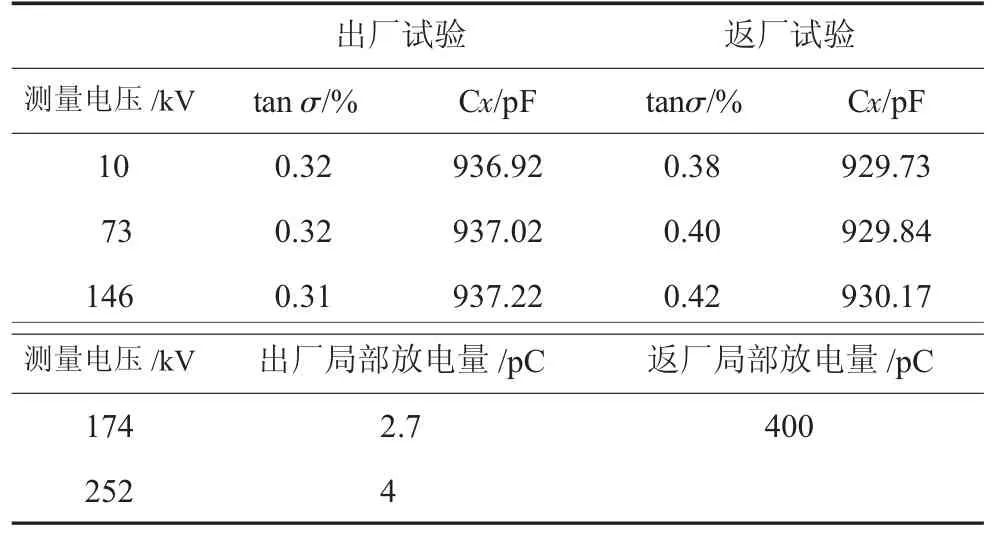

2019 年2 月26 日,220 kV 某线路电流互感器A 相返厂到位,运输过程中电流互感器CT(current transforme)r 未发生漏油情况(排除运输过程中受潮)。2 月27 日至28 日,A 相CT 静置2 天,然后于3 月1 日进行返厂试验。试验内容包含变压器油性能试验、绝缘电阻试验、电容和介质损耗试验(测量电压为10 kV、73 kV、146 kV)、局部放电试验、伏安特性试验等。表2 为出厂与返厂试验比对表。

表2 出厂与返厂试验比对

返厂试验介损与出厂试验值相差不大,返厂试验中局部放电试验,起始放电电压为150 kV,174 kV 测量电压下局部放电量为400 pC。

1.3 返工后试验

为排除绝缘油问题,3 月3 日至12 日,进行了3 次放油、沥油、静置和真空注油压浸,使原CT 绝缘油充分排尽。3 月13 日,进行换油后的高压试验(简称返工后试验)。试验内容只涉及局部放电试验。

返工后试验在174 kV、252 kV 测量电压下未发生超标的局部放电量,初步说明故障点不在CT本体部位。

1.4 长时耐压试验

由于初期怀疑内部本体存在问题,2019 年3月14 日至15 日进行长时耐压试验,耐压时间48 h,14 日耐压值为174 kV,15 日耐压值为218 kV,加压过程中每隔2 h进行局部放电测量,激发电压为368 kV,测量电压为174 kV、218 kV、252 kV,未发生超标的局部放电量。

1.5 耐压后试验

2019 年3 月16 日,耐压后静置1 天。3 月17 日,进行耐压后全套试验,耐压后色谱数据(见表3)无乙炔等特征气体,但局部放电量、介损超标。从局部放电图谱看,类似单极性、非对称性放电,介损数据较换油前介损值较高。

表3 耐压后试验数据

由于色谱取油次数过多(耐压前后共取油4次以上),导致互感器CT 缺油(CT 顶部往下超过40 cm 检测不到油位)。为确定耐压后设备本体情况,3 月17 日至18 日,重新进行放油、沥油、真空、注油、静置,3 月19 日重新进行耐压后试验。耐压后试验局部放电不合格,174 kV 测量电压下局部放电量<5 pC,252 kV 测量电压下局部放电量为25 pC 左右,且介损超标。

本次局放起始放电电压213 kV、熄灭电压198 kV,且252 kV 测量电压下的局部放电量为25 pC。由于放电电压高、放电量低、放电波形特征不明显,无法判别放电部位。随着电压继续上升,测量电压在368 kV 下局部放电量为167 pC(该电压放电量不做考核),放电波形正极性峰值,非对称性,特征为地电位尖端放电,怀疑试验接地不良导致。

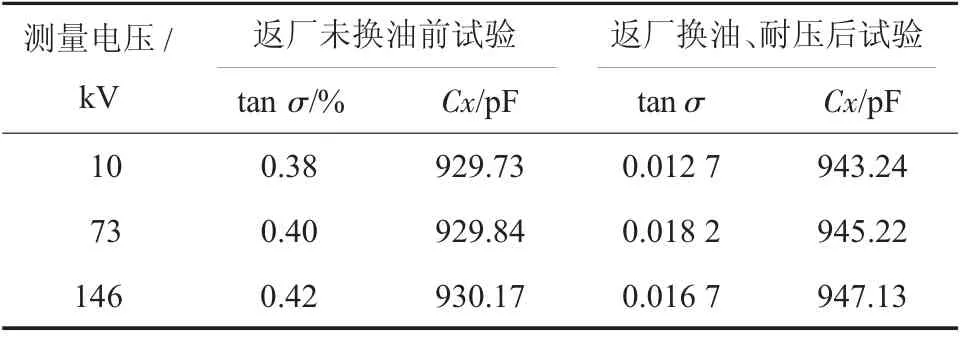

由于返厂后对原CT 介损测量正常,但换油后未进行介损测量,结合耐压后介损超标分析,怀疑返厂换油时沥油过程中受潮导致。表4 为换油前后介损比对表。

表4 换油前后介损比对

1.6 解体分析

3 月19 日下午,将本台CT 吊芯检查,高压引线、二次绕组线圈及引线接线板、一次绕组各层绝缘屏和末屏未发现明显褶皱、空腔及放电点。同时,吊芯后重新进行一次绕组主绝缘各层主屏介损测量,测量结果见表5。由于第3 屏拆分时,壁纸刀将3 号屏、2 号屏、1 号屏划开,导致10 kV 电压下无法进行介损测量。从测试结果可以看出,最外层14 号~6 号主屏介损偏大,最内侧1 号~4号主变主屏介损偏小,说明本体外部受潮严重,内部未明显受潮。

1.7 故障结论

结合出厂检查记录分析,发现该台电流互感器发货前进行过室外补油(非真空补油)。电流互感器注油要求在55 ℃条件下进行,便于绝缘油充分融入绝缘层。该台电流互感器发货在11 月底,温度较低,工人发现膨胀器油位低于最低油位时,就在发货前进行室外补油,且补油时未经过真空处理直接开盖补油,导致互感器进入大量空气。CT 平躺运输过程中气泡与本体充分融合,促使气泡进入油纸绝缘之间,在长期运行下,发生低能量放电,导致气体超标。换油前后局放量明显变化可充分验证本结论的正确性。

表5 各屏介损比对表

2 结论与建议

在本次故障发生后,通过向其余运维单位和制造厂商咨询,此类电流互感器故障在电力系统发生多起,为此,本文进行深入总结,并提出具体针对性运维建议。

2.1 油色谱分析异常

通过对比故障电流互感器,往往存在油色谱异常现象。具体表现为氢气、甲烷、乙烷超标严重,部分产生微量乙炔,但不涉及一氧化碳和二氧化碳。因此,通过返厂解体往往难以发现明显放电点。但又因色谱异常产生大量气体,导致膨胀器拉伸变形,甚至金属盖板跌落。目前,供电公司针对电流互感器现场绝缘试验手段主要为低电压介损、绝缘电阻、直流电阻、红外、油色谱分析。低电压介损、绝缘电阻、直流电阻需要停电试验,供电公司往往结合检修工作才开展,但低电压介损检测绝缘受潮能力有限,当油纸绝缘发生局部受潮后,高电压介损检测相对灵敏度高;红外检测对于电流互感器表面发热明显,对于电流互感器内部放电效果欠佳;油色谱分析是目前现场检测电流互感器内部绝缘故障的最有效的手段,但受制于电流互感器是少油设备,各供电公司只是结合每年春检开展检测。

2.2 同类型和同批次特征明显

从电流互感器故障后现场试验分析看,现场未发现介损超标、绝缘电阻不合格等现象,可以排除现场运行环境导致的电流互感器故障。综合分析多起电流互感器故障后,发现制造厂生产工艺均存在重大隐患,由于生产工艺不严谨,使得电流压感器在现场运行电压下逐步发生异常。对于此类故障,同厂家、同型号、同批次特征明显,一台发现异常往往可能牵出几台的问题。因此,同类设备隐患排查是预防大面积电流互感器故障的有效手段。

2.3 季节变化对故障的影响

该类型电流互感器故障发生时间往往在冬春交替季节,这与绝缘油受温度影响有关系,此类型故障主要集中在北方电网。冬季北方寒冷,绝缘油黏度变大,此时产品制造过程中存在的微弱缺陷往往易诱发产生局部放电。春季温度上升,绝缘油在互感器内部流通能力变强,冬季积累的局部放电气泡随着绝缘油流动至电流互感器上部,同时,绝缘油热涨后体积变大,两种因素导致互感器内部压力增大,从而导致膨胀器拉伸变形。因此,供电公司在春检时应针对电流互感器进行专项巡视,必要时可停电从上部取油进行色谱分析。

2.4 投运时间与故障的关联性

投运1 年内发生故障的电流互感器产生大量氢气,且总烃超标严重,并伴有乙炔产生,现场发现膨胀器拉伸变形,说明此类故障发展迅速,往往是产品制造工艺的重大隐患导致的,例如油纸绝缘受潮、注油产生气泡等;投运10 年以上发生故障的电流互感器,往往只产生甲烷,导致总烃刚刚超标,且通过现场试验、外观检查未发生CT 破损受潮现象,说明此类故障发展缓慢,结合时间推移气体慢慢增长,往往是产品生产环节微小隐患导致的,例如局部连接松动、绝缘油存在杂质或涡流损耗发热等。