转炉炼钢汽化冷却蒸汽平衡及饱和蒸汽发电研究

2020-04-24刘艳军施国华

刘艳军,施国华,嵇 鹏,张 洁

(宝钢工程技术集团有限公司,上海 201900)

引言

炼钢转炉生产会产生大量高温烟气,为利用此烟气余热,每台转炉将会装设1台汽化冷却烟道和1个汽包,在冷却烟罩和烟气的同时,生产蒸汽供全厂合理利用,以达到全厂节能降耗的目的。由于转炉生产工艺间断性和波动性的特点,其余热锅炉产汽过程也是非连续和波动的,且瞬时流量比较大,为调控蒸汽供需平衡和压力稳定,所产蒸汽将送至蒸汽蓄热器,通过蓄热器来调节供汽量和供汽压力。

蒸汽蓄热器[1]是利用水的蓄热功能将热能以饱和水的形式储存起来,在用户用汽时,部分饱和水闪蒸转换为饱和蒸汽,通过厂区管网送至用户。

为防止汽轮机腔内含湿量增加,损害汽轮机叶片,常规蒸汽发电所用蒸汽是过热蒸汽,但是随着汽轮机设计和制造水平的提高,中低压饱和蒸汽发电已经是一项较为成熟的技术,在钢铁企业和其他行业都已有许多成功的案例[2-4],由此可见饱和蒸汽发电在技术上是可行的。

1 厂区蒸汽平衡情况

为确定该厂所上汽轮机组的容量,掌握该厂蒸汽平衡情况是很有必要的,也是必须的。该厂现有2台生产能力为155 t的转炉和1精炼炉(RH炉),配套3 台192 m³蓄热器,同时该厂将在2019 年新投入1台155 t的转炉,3台余热锅炉平均产汽量16.5 t/h,总产量49.5 t/h。蒸汽消耗量23 t/h(RH 炉生产时),RH 炉不生产时为0。蒸汽平衡后余量26.5~49.5 t/h。正常情况下,考虑厂区管网的汽水损失(按5%计),整个管网最大蒸汽富裕量将达到47.03 t/h,最小量为25.18 t/h,其中最大富裕量时间占比达44%。若该厂不引入饱和蒸汽发电项目,在3#转炉投用后,将出现大量的蒸汽富裕,为保证管网的安全运行,此部分蒸汽只能排放,这样会造成资源的浪费和白色污染问题。可见,引入饱和蒸汽发电是非常迫切的。

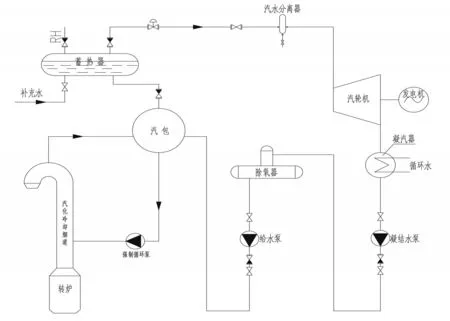

2 饱和蒸汽发电原则性系统图

该蒸汽饱和发电系统主要有转炉汽化冷却蒸汽系统、蓄热器系统、汽轮发电机系统、循环水系统等,其原则系统图如图1 所示。汽化冷却生产的蒸汽送至蓄热器后,在保证RH 炉用蒸汽的同时,富裕蒸汽送至汽轮机发电,过程中蒸汽转化为凝结水,循环利用。

图1 转炉汽化冷却系统流程图

将富裕蒸汽进行发电,实现余热蒸汽有效利用,同时回收了大量凝结水,得以循环利用,在获得经济效益的同时也解决了蒸汽放散造成困扰企业多年的白色污染问题。

3 蒸汽发电系统

正常生产情况下RH 生产用汽压力为1.0 MPa,考虑最大限度利用蓄热器的调节能力,结合管道阻力损失情况,为确保在最低蒸汽量下机组能安全运行,确定汽轮发电机组进汽压力为0.8 MPa;整个管网最大蒸汽富裕量为47.03 t/h,最小蒸汽富裕量为25.18 t/h,按照最大蒸汽工况,兼顾最小蒸汽负荷情况,选定汽轮发电机组功率为6 MW。

3.1 主要发电设备及其附属设施参数

本工程采用某汽轮机厂生产的纯凝汽式汽轮机和某发电设备有限公司生产的发电机,主要技术数据如下:

(1)汽轮机

型号:N6-0.80;

进汽压力:0.8 MPa;

进汽温度:170.5 ℃;

额定转速:3000 r/min;

额定进汽流量:47.8 t/h;

额定排汽压力:<9.0 kPa(a);

额定汽耗率:7.96 kg/kWh。

(2)发电机

型号:QF-J6-2;

额定电压:10.5 kV;

额定功率:6 MW;

额定转速:3000 r/min;

功率因数:0.8 (滞后);

额定频率:50 Hz。

考虑厂区位于南方,湿球温度为28.5 ℃,凝汽器循环水循环倍率按照55设计,附加发电机冷却用水和冷油器用水,该循环水设计能力拟按3000 m3/h考虑。

3.2 厂房布置

新建汽轮发电机厂房采用双层布置形式,采用混凝土排架结构,钢结构屋面,建筑物轴线尺寸为30 m×18 m;汽机房运转层采用岛式布置,运转层7.0 m,中间夹层4.0 m;配电室设置在副跨,采用混凝土框架结构,建筑物轴线尺寸为12 m×18 m。厂房采用无人值守模式,不单独设置控制室,控制设备统一设置在全厂操控中心。汽机房设施一台20/5 t电动双梁桥式起重机,供汽轮机检修使用。

循环水泵房为单层布置,建筑物轴线尺寸为30 m×10 m,设有一台3 t电动手拉葫芦,供检修使用。

4 技术节能效果评价

4.1 能源构成及计算原则

改造前,多余蒸汽直接排空。

改造后,蒸汽送至汽轮发电机房推动汽轮机发电,同时回收所产生的凝结水。

与改造前相比(多余蒸汽直接放散),本工程回收了蒸汽的部分热值,转化为电能,回收了凝结水;但在生产过程中消耗了能源及耗能工质,主要有:工业新水、电站内设备耗电。因此,本工程中富裕蒸汽回收能与所投入能源(水和自耗电)、改造前的节能量之差为本工程的节能量。

4.2 产出能源

年发电量3119.2×104kW·h,年供电量2807.3×104kW·h

4.3 消耗能源

电站工业新水年消耗量:53×104m3/a;站用电耗电量:311.9×104kW.h/a。

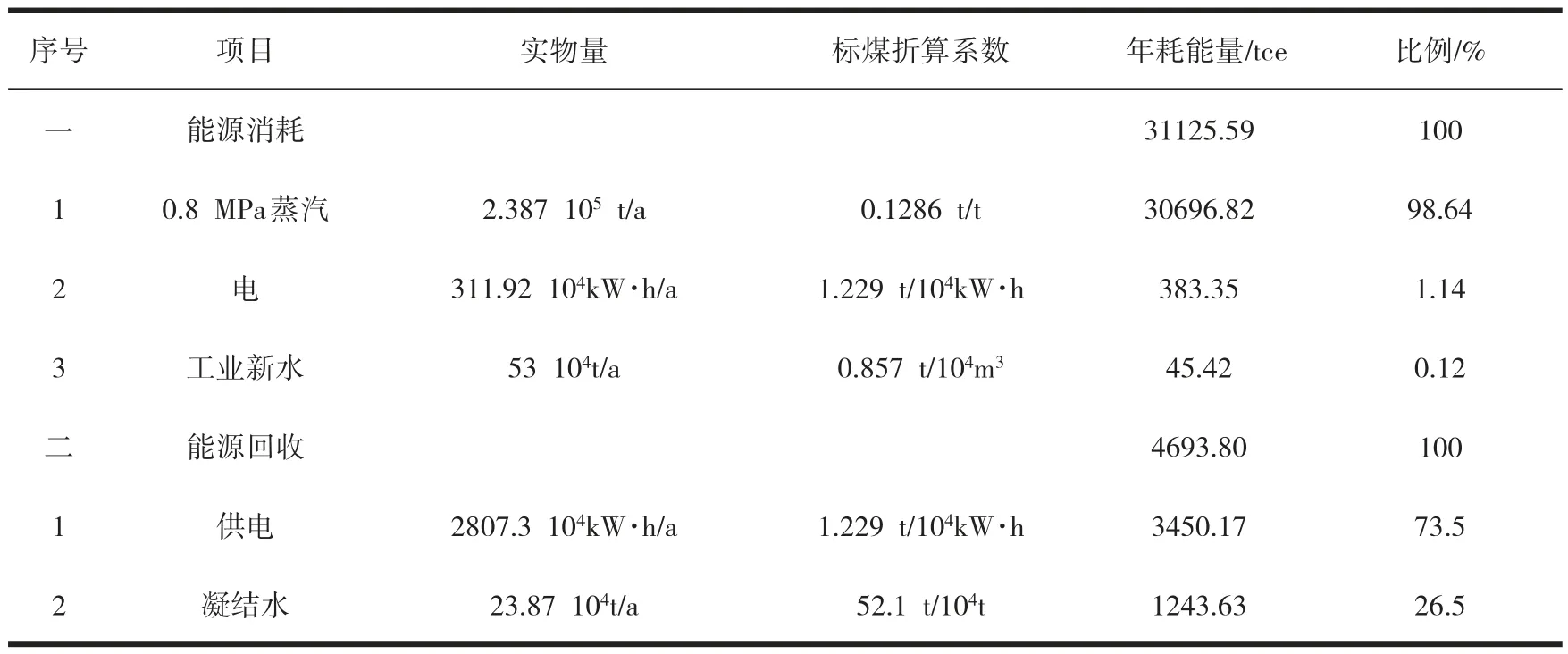

各能源折算标煤系数按《节能技术改造项目节能量确定原则和方法》执行,折算结果如表1所示。

表1 节能经济指标

由表1可以看出,若蒸汽全部放散,则每年将损失30696.82 t标煤。通过汽轮发电机组可以每年回收约4693.80 t 标煤。在回收过程中消耗电和工业新水,折标量为428.77 t标煤,最终年节约标煤量为4265.03 t。折合年减排CO2量10662.575 t,节能减排效果显著。

5 经济效益分析

5.1 成本分析

(1)新增的动力消耗主要为补充工业水,每年53万t。

(2)固定资产的残值率取5%,统一按照折旧年限15年计提折旧。

(3)新增修理费(包括备品备件、外委维修等)按照固定资产投资的3%计提。

5.2 经济效益

新建汽轮发电机后,新增供电量2807.28 万kW·h,新增冷凝水23.87万t/a,其中电价按照0.4867元/kW·h,凝结水成本为7.0元/t。

5.3 技术经济指标分析

基于以上分析,全部投资回收期(含建设期一年)为4.06 年,全部投资回收期比较短,同时项目内部收益率比行业标准收益率高20多个基点,说明本项目有比较好的资金盈利能力和投资回收能力。项目运行达到设计的17.68%即可以到达盈亏平衡,项目盈亏平衡点比较低,表明本项目具有比较好的抗风险能力。

6 总结

转炉汽化冷却蒸汽发电项目,无需额外增加燃料消耗,在回收余热资源的同时,解决了困扰企业多年的白色污染问题,同时提高了厂区自发电率,降低了综合产品能耗;项目投资回收期较短,具有较强的盈利能力和抗风险能力。