海洋仪器试验场EVA测试浮标体强度研究❋

2020-04-24胡庆松陈雷雷曹佳瑞

胡庆松, 包 宁, 陈雷雷, 李 俊, 曹佳瑞, 郑 波

(上海海洋大学工程学院,上海 201306)

海洋仪器设备能够定型的前提是需要进行大量的海洋现场测试。中国海洋试验场建设主要位于威海、青岛、珠海等海域,其海况较好,能够满足较多测试需求[1-2],但在复杂海况环境的测试方面还有一定的不足。长江口海域营养盐丰富、浊度大、盐度变化范围大[3-4],传感器等海洋仪器设备在长江口海域进行测试将有助于缩短测试周期、更好的反映被测对象的实际性能。为实现这一目标,构建了以九段沙、南槽东、大戢山、唐脑山和芦潮港组成的海上试验场,通过4G微波实现了五个站点间的互联互通。五个站点海况特点各不相同,能够实现同一型号传感器在五个站点的同时测试和比对,为所研发对象的定型提供较为扎实的数据支持。

试验场五个站点中,除芦潮港站点采用固定式装备外,其余四个站点采用浮标式测试装备[5]。该专用浮标具有升降式机构,能够定时将被测仪器上升供视频拍摄生物附着和腐蚀情况。试验场中专用浮标具有回收频率高的特点,要求运输、投放、回收等便利且成本低。EVA(Ethylene Vinyl Acetate Copolymer)材料抗腐蚀和冲击能力强,密度低,易于加工,后期改造容易,适合作为浮标体材料[6-7],采用EVA为主体材料进行设计是可行性方案之一。考虑到能量供应、通讯、控制器密封、配重等功能要求,采用了三段式结构设计,EVA浮标体在结构中的受力是确保装备可靠的关键。通过专用浮标在吊装、锚系水下牵引等大受力环节进行分析[8-10],得到吊装过程单耳吊装点为最大受力点。

基于可靠性分析需要,本文对吊装过程受力进行了分析,建立了受力模型,确立了支撑杆受力过渡点的驱动性价值。通过实验校核了过渡点的位置,基于此进行了受力分布计算,获得了连接杆上端最大受力点的数值。对不同密度EVA材料进行了实验测试,获得了破坏性应力值。理论分析和实际测试表明,专用浮标所选EVA材料能够满足要求。基于所提出计算模型,对更大直径的浮标的强度进行了分析,通过对结构设计进行优化,获得了3 m以内浮标具有通用意义的专用浮标设计方法。

1 海上试验场传感器测试浮标设计

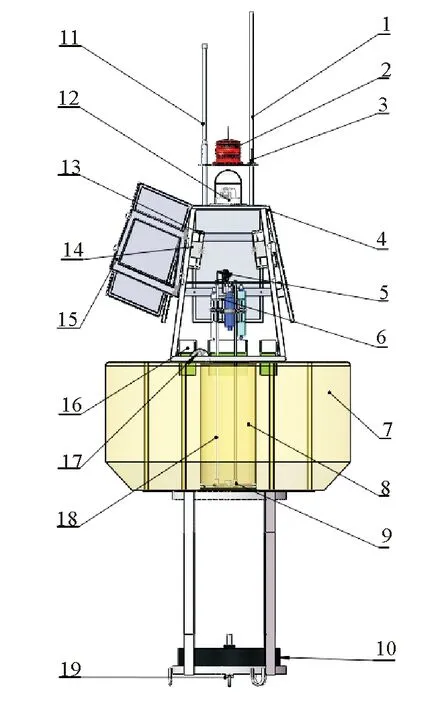

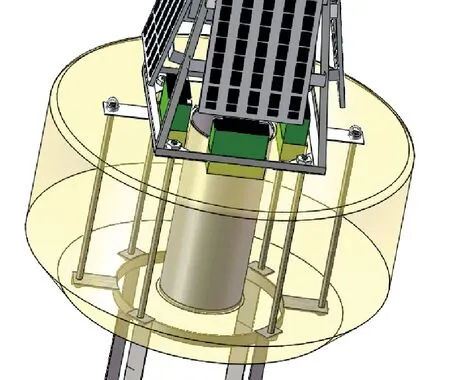

试验场专用测试浮标由三部分组成,如图1所示,上部分为支架,安装有控制箱、电瓶、太阳能板、以及水质传感器;中间为EVA聚合材料浮标体,EVA浮体表面包裹一层较厚的聚脲,聚脲具有防水、防腐蚀、耐磨、极好的抗寒性等特性,使浮标体更好地适应海水的低温环境;下部分为配重装置,主要起到降低重心,减小横摇角的功能,三部分由6根螺杆进行连接,如图2所示。

(1—避雷针;2—航标灯;3—GPS;4—太阳能板;5—升降牵引装置;6—升降平台;7—浮标体;8—不锈钢内孔;9—底部固定装置;10—配重块;11—全向天线;12—海况观测装置;13—控制箱;14—控制箱固定架;15—舱门;16—蓄电池及压盖;17—传感器观测装置;18—固定光杆;19—底座。1—Lightning rod; 2—Navigation light; 3—GPS; 4-solar panels; 5—Lifting device; 6—Lifting platform; 7—Buoy body; 8—Stainless steel inner hole; 9—Bottom fixture; 10—Clump weight; 11—Omnidirectional antenna; 12—The sea state observation device; 13—Control box; 14—Control box holder; 15—Cabin door; 16—Battery and gland; 17—Sensor observation device; 18—Fixed polished rod; 19—Base.)

图2 浮标三段连接方式Fig.2 Three-segment connection mode of the buoy

疲劳是海洋结构物破坏的原因之一[11],浮标体在海洋中受到的载荷有主动力、静水浮力、风力、流力、系泊力、波浪力、由于波浪引起的附加浮力以及由加速度引起的惯性力[12-14]。浮标受阵风作用产生横向飘移,水下部分则受到水阻力,稳定状态下两个力大小相等力相反,形成了横倾力矩。浮标受到波浪作用下产生摇摆时又受到风的联合作用,使其摆动幅度增大。

浮标在水中作业时,多为浪击、风力对浮标外部的破坏,以及上下部分扭转力,拉伸撕裂的程度较小。在浮标的投放过程中,与双耳吊装方式相比,采用单耳吊装方式适合于小型船舶搭载的起重设备力臂较小的实际情况。这种情况下,由于浮标整体重量全部施加于吊耳,在该点对于浮体材料的拉力最大,远超波浪环境中锚系对于浮标体拉扯所带来的应力。基于此,对浮标单耳吊装过程中受力分析可以满足使用过程中的最大强度需求。

2 单耳吊装受力分析与数学模型构建

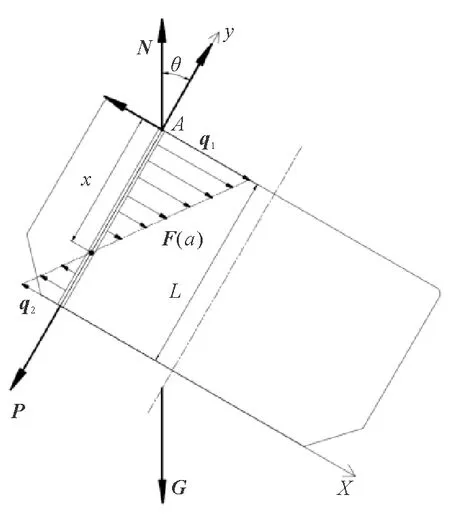

单耳吊装过程中,根据浮标体的重心,可以得到浮标体轴线与铅锤方向为角。通过分析可知,与吊装连接的螺杆周围EVA材料所受拉力最大。螺杆受浮标重力衍生力,作用面为螺杆与浮体接触面,由力的作用力与反作用的原理,浮体材料受到螺杆线性非均布力,力的方向垂直于接触面向内,位于螺杆顶部浮体端口处受到的拉伸撕扯力最大[15]。由于应力集中,材料撕裂多从边缘或顶点处开始,即螺杆端部的浮体材料所受拉伸压强需小于材料的拉伸强度,且有一定的安全余量。螺杆受力分析如图3所示。

图3 浮标吊装过程中受力分析Fig.3 Force analysis of the buoy during the hoisting process

吊绳拉力为N,整个浮标的重力为G,螺杆的长为L。由浮标重力衍生出,螺杆底部承受垂直于螺杆的向下压力为P,螺杆侧面承受垂直于螺杆的线性非均布力为F(a)。设螺杆上拉、压力过渡支点距离螺杆的上顶端为x。吊装过程中螺杆处于平衡状态,根据受力平衡、力矩平衡可以获得如下公式。

受力平衡:

N=G;

(1)

(2)

力矩平衡:

(3)

考虑到受力分布为线性,设螺杆上端点的单位点载荷为q1,下端点的单位点载荷为q2,在x-y坐标系下可得如下公式:

受力平衡:

∑Fy=0;Ncosθ=P;

(4)

(5)

力矩平衡:

(6)

q1与q2关系:

(7)

由前式得:

(8)

(9)

进一步得:

(10)

由公式(8~10)可以得x、q1、q2的值。为验证所设计计算的x值是否正确,进一步判断计算模型的准确性,对加工完成的浮标进行了实际测试。利用贴片压力传感器对螺杆所受压力进行测试,获得过渡点x的值,测试过程如图4所示。

FlexiForceA201压力传感器厚度小,灵敏度高,量程为450 N,满足实际测试需求。该传感器采用Ardunino软件进行编程来读取传感器测试数据,输出的数据为实际压力的10倍,能够更好地观测数据的变化情况。

3 EVA材料应力拉伸实验测试

EVA材料的物理性质与其密度具有很强的相关性,对不同密度的EVA材料进行拉压性能测试是选择合适型号EVA材料的基础。

3.1 原材料及仪器

EVA聚合软质材料、EVA专用胶、CSS-44300电子万能试验机。

图4 FlexiForceA201压力传感器及测试过程Fig.4 FlexiForceA201 pressure sensor and testing process

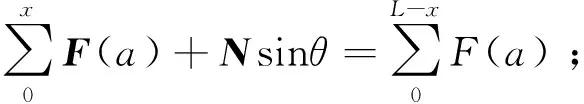

3.2 夹具的设计

本实验采用专用夹具,由一个长40 mm的304不锈钢铁柱和边长为50 mm的304不锈钢平板焊接,铁柱的轴线垂直平板且经过不锈钢板的对称中心。用4个沉头螺钉将一块边长为50 mm的粘接板固定在不锈钢板上,如图5所示。

(1-EVA材料;2-粘接板;3-不锈钢柱;4-M4沉头螺钉。1-EVA material;2-Bonding board;3-Stainless steel column;4-M4 countersunk head screw.)

3.3实验条件

(1)采用EVA材料试样,粘接面为有一定粗糙度的平整切割面,且表面干燥。

(2)采用的EVA胶水作为胶粘剂,确保不锈钢粘接板与EVA试样的粘接强度大于EVA自身的拉伸强度。

3.4材料的预处理

(1)用专用刀具切割出试件为边长为50 mm的立方块,尺寸可以略大于一点,尺寸误差在1 mm以内,用砂纸打磨粘接面,确保粘接面有一定粗糙度,且表面干燥。

(2)将EVA试件与不锈钢粘接板的粘接面均匀涂上EVA胶水,等待约5 min左右,待EVA胶水不沾手且似干非干的时候,将EVA泡沫试件与不锈钢粘接板粘接。

(3)用塑料袋装一定量的沙子封死,压在EVA泡沫试件上,给予负重,由于沙子的流动性,可以确保EVA泡沫试件和不锈钢间的均匀受力。

(4)粘接试件需在温度为(25±3) ℃、湿度为40%~60%的环境中持续24 h,待粘接剂固化后进行拉伸强度试验。

3.5 试验分组

不同密度的EVA材料块共5组,每组5块,用邵氏硬度计测量器硬度,取平均值;在这5块进行拉压试验,结果平均值。

对于EVA软泡拉伸强度的测试,当温度变化范围在21~25 ℃,相对湿度在(50±5)%,温度和湿度对试验结果的影响可以忽略不计;能够对试验结果产生影响的因素主要有重复测试、试样截面积变化、载荷测试的精度以及测定结果的数据修正。

如图6以密度为35 kg/m3的试件为例,从CSS-44300电子万能试验机的图像数据输入中显示,在位移7 mm以内的时候,力与位移呈正比线性关系,此区间为弹性区间(比例阶段)。从位移7 mm开始,材料开始发生变形,力与位移呈非线性关系,从7 mm到力的峰值之间,曲线的斜率逐渐减小。当力于峰值的时候,材料发生了断裂或者撕裂,受力面积缩小,抗拉力能力下降,很容易拉裂撕裂,力随之急剧下降。实验过程如图7所示。

图6 CSS-44300电子万能实验机拉伸过程Fig.6 Stretch process of CSS-44300 electronic universal testing machine

图7 EVA材料拉伸试验过程Fig.7 EVA tensile testing process

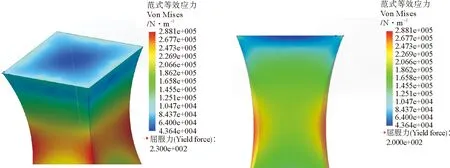

利用Solidworks软件中的Simulation模块来分析材料在拉伸实验中某一瞬间的拉伸应力,其范式等效应力(Von Mises)如图8结果显示,EVA软质材料中间部位的边缘处的应力值高,拉伸应力比较集中,尤其是侧棱中心点应力值最大[16-19]。

图8 EVA材料拉伸过程中应力分析Fig.8 Stress analysis of EVA stretching process

3.6 EVA材料的拉伸试验结果

实验过程中,每组取5个有效值。表1为5次重复测试的数据,按照标准要求计算结果以算术平均值表示。图9为实验数据折线图,可以看出,材料密度越大,硬度越大,抗拉伸力越大,拉伸长度越短。

表1 EVA材料的拉伸试验结果Table 1 Tensile testing results of EVA

图9 实验数据折线图Fig.9 Experimental data line chart

EVA聚合软质材料的拉伸强度按下式计算[20]:

(11)

式中:Rm为拉伸强度,kPa;Fm为拉伸试验中的最大载荷,N;ω为试样宽度,mm;t为厚度,mm。

根据公式(11)计算得出5组EVA材料的拉伸强度,见表2。

表2 EVA材料的拉伸强度Table 2 Tensile strength of EVA

4 结果与讨论

根据负载重量、太阳能板面积、吃水线等限制性条件,所设计的测试浮标直径为1 200 mm,浮体高度650 mm,三段整体高度2 600 mm,总重量为234.69 kg。根据已知条件,螺杆孔长度为0.65 m,拉力和重力为N=G=2 300(N),θ=27.6°,由公式(8~10)得:

x≈0.43(m),q1≈6 665.78(N/m)

q2≈3 410.4(N/m)。

取端口最顶端1 mm,受力F=6.665 N,螺杆直径为16 mm,则端口最顶端所受拉伸强度为:

265.326(kPa)。

为验证上述计算结果的准确性,采用FlexiForce A201贴片压力传感器拉、压过渡点位置值进行了实际测量。因为一开始的弯折和螺杆与孔壁的接触会有预压力,吊装前测得数据为100~110 N,减去吊装前的数据,约为640~710 N,所以测得压力的范围为64~71 N左右。将传感器深入螺杆孔深处,测得受力过渡点位置为0.41 m,与计算结果0.43 m接近,其差别由传感器灵敏度误差以及实验操作造成,在允许范围内,说明了计算所得的数据合理性。

本文所设计专用测试浮标的EVA材料密度为75 kg/m3,所得的拉伸强度为468.8 kPa,前述计算所得螺杆上端部顶点所受得拉伸强度为265.326 kPa,小于许用拉伸强度且有一定的安全余量,可以得出本文所设计的新型传感器测试浮标体具有合理的强度可靠性。

通过船载吊机,进行浮标单耳方式投放实验如图10,浮标在吊装过程中浮体无变形破坏,且吊装投放过程具有简易、安全的特点;传感器浮标漂浮海中进行工作如图11所示。为进一步验证其强度可靠性,反复投放和回收12次,未发现变形破坏。后在长江口海洋仪器试验场九段沙、南槽东、大戢山、唐脑山四个站点单耳吊装投放和回收实验,均未出现破坏。所设计浮标在海上连续运行5个月,并在2018年8月17日经历了18号台风“温比亚”的考验,未发现结构性破坏,验证了本文设计的EVA材料浮标体的可靠性。

图10 浮标单耳吊装投放Fig.10 Buoy single-ear hoisting

图11 浮标海上工作姿态Fig.11 Buoy floating working state

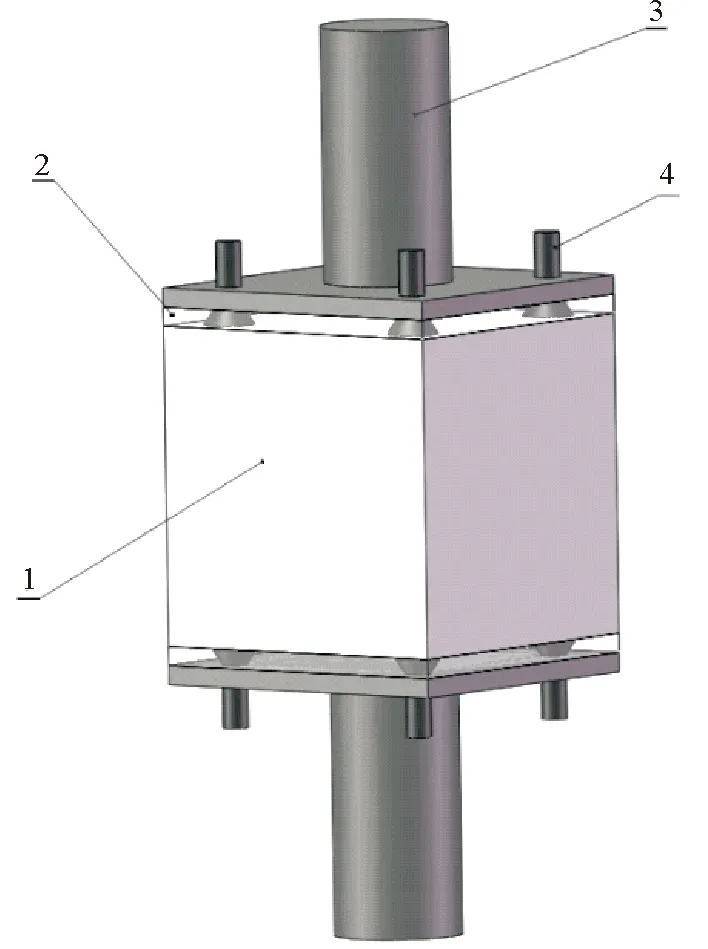

利用本文对直径为1.2 m,高为0.65 m的传感器测试浮标的强度验证算法,可以方便地设计以及检验小型以EVA材料为浮体的海洋资料浮标。直径为3 m的测试浮标的质量要远远大于直径为1.2 m的传感器测试浮标,以直径1.2 mm的浮标为模型,按比例估算3 m浮标,L=1.6 m,N=G=31 360 N,带入上述公式计算得,x=1.06 m,q1=44 386.46 N/m,Rm=1 766.977 kPa,已远远超过材料的最大拉伸强度值,无法使用。上述验证1.2 m的小型传感器测试浮标的安全余量满足不了直径为3 m的传感器测试浮标的浮标体强度要求。为解决这一问题,可以对骨架进行优化设计。前文提到的传感器测试浮标是六根螺杆同时与下支架连接,只有四个螺杆是上下支架都连接,若六根螺杆全部与上下支架连接,如图12所示。

图12 传感器测试浮标优化Fig.12 Sensor test buoy optimization

这样在吊装的过程中,吊装拉力均布在六根螺杆上,与螺杆连接处的不锈钢板孔壁的作用力也有对螺杆的支撑力,形成闭环结构,EVA浮体螺杆孔端口部位承受的拉伸强度小于原先单杆吊装承受的拉伸强度,其安全余量可以满足直径为3 m的海洋传感器测试浮标要求。此外浮体的螺杆孔内还可以安装PVC管,减小吊装过程中的应力集中。

5 结语

本文主要针对所设计的传感器测试浮标的单耳吊装过程进行拉力分析,通过受力分析列出平衡方程式,建立数学模型,并运用计算机软件辅助计算,求出螺杆孔端口处拉伸强度。为判断计算结果的准确性,使用FlexiForceA201压力传感器测出螺杆孔中力的过渡位置及端口压力值,验证计算数值结果的可靠性。

设计EVA拉伸实验,利用CSS-44300电子万能试验机和专用夹具进行EVA材料拉伸,获得不同密度材料的拉伸强度,并运用有限元方法来分析材料在拉伸实验中的应力,应力分析图清晰地显示应力集中现象。通过实验也验证了拉伸破坏先从端口处发生,即单耳吊装模型重点分析端口处拉伸强度具有合理性。运用船载吊机进行单耳投放实验,并进行测试,结果表明以EVA材料为浮标体具有可行性,能够满足强度要求。

通过理论分析与实验结果对比,验证了直径1.2 m传感器测试浮标浮体的单耳吊装的可靠性。借助1.2 m浮标受力模型,形成了直径3 m以内浮标的通用校核计算方法,并提出了采用6根螺杆闭环连接和浮标体螺杆孔中套装PVC管的优化方案,为测试浮标的设计与优化提供了系统的指导。