VDSiCrV钢气门弹簧断裂原因分析

2020-04-23

(山东大学 材料科学与工程学院 先进材料测试与制造平台, 济南 250061)

气门弹簧是保证汽车发动机配气机构正常工作的关键部件,气门弹簧的质量与性能直接影响着发动机的运行安全及工作效率[1]。某汽车使用3 a(年),行驶里程近104km,在行驶过程中发动机气门弹簧发生断裂,导致发动机损坏严重,该发动机气门弹簧材料为VDSiCrV钢。

笔者对断裂的气门弹簧进行了检验与分析,找出了断裂原因,以期防止此类事故的再次发生。

1 理化检验

1.1 宏观观察

断裂的气门弹簧直径为8.5 mm,两端磨平,在上端疏部3~4圈交界处发生断裂,如图1所示。可见断口与弹簧的轴线方向呈45°,无明显塑性变形,呈现出宏观脆性断口特征。

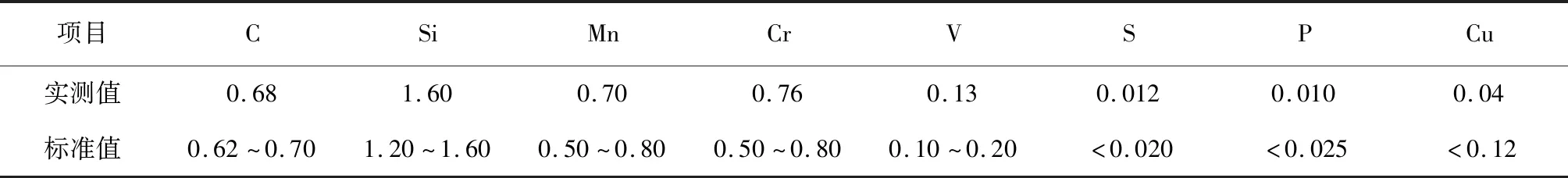

1.2 化学成分分析

采用东仪DF-200型电火花直读光谱仪对断裂气门弹簧进行了化学成分分析,结果见表1。可见断裂气门弹簧的化学成分符合GB/T 18983—2017 《淬火-回火弹簧钢丝》中对VDSiCrV钢的成分要求。

1.3 金相检验

在断裂气门弹簧的断口处横向截取试样,试样经镶嵌、磨制、抛光后,用4%(体积分数)的硝酸酒精溶液浸蚀,然后置于MA1001型金相显微镜和SU-70型场发射扫描电镜(SEM)下观察,断口处的显微组织形貌如图2所示。可见断口表面无脱碳, 无石墨化现象[图2 a)],断口处显微组织为回火索氏体[图2 b)],图2 c)为断口处的高倍形貌,可见组织已初步失去针状马氏体形态,这说明该气门弹簧在回火时温度略高。

图1 断裂气门弹簧的宏观形貌Fig.1 Macro morphology of the fractured valve spring

表1 断裂气门弹簧的化学成分 (质量分数)Tab.1 Chemical compositions of the fractured valve spring (mass fraction) %

图2 断裂气门弹簧断口处显微组织形貌Fig.2 Microstructure morphology of fracture of the fractured valve spring: a) microstructure of surface; b) microstructure of core; c) microstructure of core at high magnification

1.4 夹杂物分析

断裂气门弹簧的夹杂物形貌如图3所示,根据GB/T 10561—2005 《钢中非金属夹杂物含量的测定——标准评级图显微检验法》,可知该断裂气门弹簧的夹杂物含量符合要求。

1.5 硬度测试

对断裂气门弹簧进行维氏硬度测试,测得硬度为520 HV0.2,换算成洛氏硬度为50.5 HRC,根据GB/T 1172—1999《黑色金属硬度与强度的换算关系》,换算得出该断裂气门弹簧的抗拉强度为1 739 MPa。而在GB/T 18983—2017 中 VDSiCrV 钢的抗拉强度要求值为1 810~1 960 MPa,可知该断裂气门弹簧的强度略低于标准强度要求的下限。

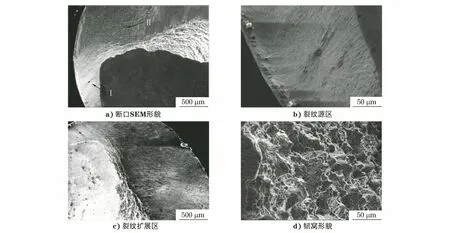

1.6 扫描电镜分析

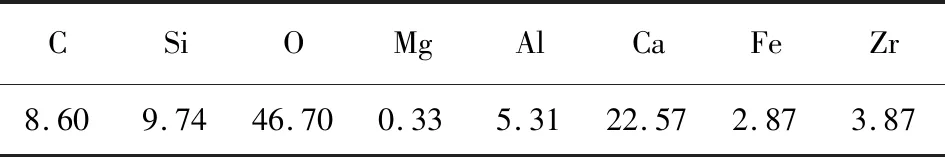

采用SEM对该断裂气门弹簧的断口进行观察,如图4所示。图4 a)可见断口具有明显扭转疲劳断裂特点,弹簧内侧位置Ⅰ处存在一颗粒状夹杂物,在此处引起应力集中,是疲劳裂纹起源处[2-4];裂纹以夹杂物为核心向四周放射状扩散,如图4 b)所示,夹杂物直径约为20 μm,采用能谱分析其成分,结果见表2,该夹杂物主要为镁、铝、钙及硅的混合物;图4 a)中位置Ⅱ处为裂纹扩展区,断口中间为一平坦的凸台,裂纹沿弹簧内侧面向外侧面扭转扩展,具有明显的疲劳辉纹特征,如图4 c)所示;高倍下扩展裂纹呈梯度台阶状,呈剪切韧窝状,是受扭转剪切力造成的,如图4 d)所示;该断裂气门弹簧的断口具有典型的扭转疲劳断口特征[5]。

图4 断裂气门弹簧的断口SEM形貌Fig.4 SEM morphology of fracture of the fractured valve spring: a) SEM morphology of fracture;b) crack source area; c) crack propagation area; d) dimple morphology

表2 夹杂物的化学成分 (质量分数)Tab.2 Chemical compositions of the inclusion (mass fraction) %

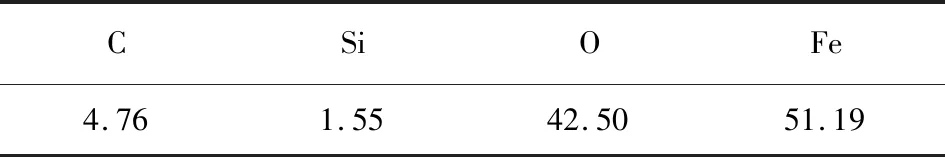

1.7 表面质量分析

断裂气门弹簧的表面发生了明显的腐蚀,如图5 a)所示,其表面分布着许多细小的麻点,麻点的深度达到10 μm以上,如图5 b)所示。对腐蚀物进行能谱分析,结果见表3,可见该腐蚀物主要为氧化铁,在腐蚀点处未见明显裂纹。

表3 腐蚀物的化学成分 (质量分数)Tab.3 Chemical compositions of the corrosion products (mass fraction) %

2 分析与讨论

该断裂气门弹簧的断口形貌具有明显的裂纹源区与疲劳扩展区,裂纹源是从弹簧内侧夹杂物处向外侧面扭转扩展,疲劳辉纹明显,断口呈现出典型的扭转疲劳特征。断裂气门弹簧的化学成分与夹杂物都在正常范围。JB/T 10591—2007《内燃机 气门弹簧 技术条件》中要求气门弹簧的显微组织一般为回火屈氏体,而该断裂弹簧中的显微组织初步失去了针状马氏体特征,说明回火时温度略高,这也导致了该断裂气门弹簧的硬度略低。该气门弹簧的强度换算值为1 739 MPa,低于GB/T 18983—2017 中要求的强度下限1 810 MPa。

该断裂气门弹簧的断口宏观形貌显示,在弹簧内侧浅表面200 μm处存在直径约为20 μm的夹杂物。弹簧在伸长和压缩周期过程中,在夹杂物处应力趋于高度集中,因此在此处萌生裂纹,该处成为裂纹源区,这是导致弹簧产生早期疲劳断裂的主要原因[6-8]。

该断裂气门弹簧的表面氧化腐蚀严重,形成大量的腐蚀麻点,腐蚀深度达到10 μm,减少了弹簧的有效承载面积,这也是导致气门弹簧早期疲劳断裂的主要原因之一。

3 结论及建议

弹簧内侧浅表面冶金缺陷(夹杂物)、材料硬度值偏低和表面氧化腐蚀等诸多因素共同作用,导致了该气门弹簧发生了早期疲劳断裂。

建议提高气门弹簧的冶金质量,减少夹杂物数量;严格控制热处理工艺,保证弹簧强度;对弹簧的表面进行抗腐蚀处理,提高其耐腐蚀能力。