连铸用浸入式水口和长水口的结构与材质探讨

2020-04-23杨晋

杨 晋

(首钢京唐钢铁联合有限责任公司,河北 唐山 063210)

相对于常规铸锭来说,耐火材料的质量对于整个工艺的效果有更大的影响,所以在连铸加工过程中,必须要对耐火材料有更高的性能要求。同时,因为钢水与空气接触后会发生氧化使得钢种出现杂质,所以当前的大型板坯连铸机都已经完全实现了封闭式的无氧化作业,这样大包与中间包之间以长水口实施保护,而中间包到结晶器之间有浸入式水口。在这样的工艺流程中,包括浸入式水口、长水口在内的功能性耐材,需要持续接受钢水冲刷,这对于其结构和材料来说是很大的挑战。如果其结构合理程度或材料性能状况不佳,就需要针对这些部位的材料频繁更换,这不仅会加大材料成本的指出,更会对连铸作业本身造成影响。所以说,功能性耐火材料的性能对于整个连铸作业的效果有非常重要的影响[1]。

1 浸入式水口

在连铸作业中的浸入式水口,一端连接中间包,一端连接在结晶器,中间包到结晶器之间有浸入式水口。其主要作用一方面体现在向结晶器注入钢液体方面,另一方面体现在防止钢业氧化作业。所以从其作用上我们可以看出,作为功能耐火件,其必须要具备良好的贯通性能和密封新能。所以,考虑浸入式水口的设计和材质选择,必须要充分考虑到钢流的状态,钢坯的表面形状以及其凝固状态。

1.1 浸入式水口的形状

根据浸入式水口的安装方式的不同,有两种不同的模式,一种是内装式浸入式水口,另一种是外装式浸入式水口。但是,我们所谈的水口形状的设计或选择,主要指的是钢流出口角度和形状。之所以我们需要针对水口形状展开合理设计,是为了更好的使得结晶器内杂物上浮,然后将其取出。但是,在实际浇注作业中,不同钢种,不同浇注速度,不同结晶器断面尺寸,在浇注作业中都会有不同的需求,所以事实上并不能够简单定义某种形状更加理想。当前,常用方法是基于水力学模拟实验来选择。

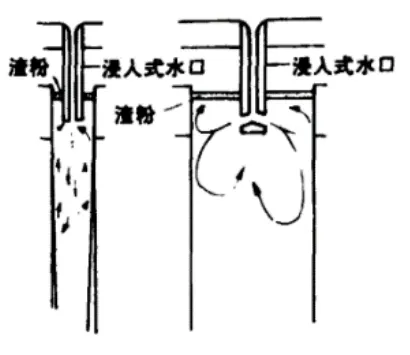

如图1所示,为浸入式水口浇注过程中结晶器内钢流运动状况。从图中我们可以看出,在浸入式水口周围,由于钢流的注入会使得液面出现强烈的翻腾和搅动,这样钢液以及其中的夹杂物也会同时产生剧烈运动。在这样的情况下,一旦钢水停止在凝固壳前停止运动,那么其中的夹杂物就有很大概率会被凝固壳去除。

图1 浸入式水口浇注过程中结晶器内钢流运动状况

所以,我们在考虑浸入式水口的形状应当采用哪一种时,就是基于能够让钢流对凝固壳前沿有较强冲洗作用来考虑的。然而,这也会带来一个问题,就是如果凝固壳在局部位置,总是持续受到钢流的猛烈冲击,这会使得凝固壳在使用过程中的厚度不均问题越来越严重,最后发展为纵裂故障,甚至有可能引发漏钢事故。此外,在液相穴内,注流的进入深度同样至关重要。通常情况下我们认为,如果注流深度相对较浅,那么钢液中气体、杂物的上浮分离更加容易;如果注流深度相对越深,则钢液中的杂物被凝固壳捕捉更加容易。但是,如果深度太浅,又会造成结晶器液面翻腾过度激烈,进而造成液面保护渣再次被卷入钢液。所以说,在实际的设计和选择过程中,必须要充分考虑到浇注断面大小、浇注速度大小,选择更加有利的水口形状。假设我们浇注的是板坯、大型方坯,那么选择有不同注入角度的侧孔水口更加有利;假设我们浇注的是小断面坯,那么选择直孔向下浸入式水口则更加有利[2]。

1.2 浸入式水口材质选择

连铸作业需要长时间连续作业,同时还需要满足多种钢材浇注的需求;所以对于浸入式水口材质的选择必须要慎重。通常要求其具有耐剥落性、耐腐蚀性等特点,另外必须要能够有效防范水口堵塞。

当前应用较为频繁的水口材质主要有以下几种:熔融石英质、高氧化铝石墨质、皓石质和氧化锆质。各种材料有其好的方面,但也有其劣势的方面。比如,熔融石英质导热性能弱,所以耐高温,特别是对急冷急热有很强的抵抗性;同时作业过程中AL2O3不会黏附与水口内壁,工作过程中不需要预热;然而也有其显著劣势,对于Mn含量较高的钢种,熔融石英质耐熔性不足;另外容易吸水会发生结晶析出现象。

氧化铝石墨质是一种对大多数钢种,都有较好应用性能的材料,不但具有氧化铝的高耐火性优势,而且同时具有石墨质的浸润性低优势;所以受到广泛欢迎。但是这种材料也有问题,那就是脱碳、渣线部分非常容易受到侵蚀,另外这种材质导热性过高,而且作业过程中容易因为析出而造成水口堵塞。

随着科技的不断发展,一些新型材料也逐渐成为人们的选择。比如,ZRM材料就是在两种基础材质中加入了ZrO2-3AL2O3-SiO2,并且逐渐在应用领域得到了广泛推广。这种ZRM材质参与的浸入式水口,在作业中由于与钢液的接触,很容易生成一种有细微ErO2结晶的致密层,这层致密层的存在能够让钢流受到的阻力大大降低,从而在防止水口堵塞方面发挥非常好的效果。

1.3 保护渣线部位的材质

保护渣在使用过程中,需要解决的是避免其与结晶器粘结,这样就能够针对钢流中的杂质发挥应有的捕集作用。在实际应用中,各钢厂都是充分考虑钢液的种类以及生产的条件,进而选择合适的保护渣材料。较为常用的材料为CaO和SiQ2,二者之间按照1:1配比。而浸入式水口与保护渣接触的部位,通常采用氧化锆-石墨材质,并且随着氧化锆含量的增加,其耐腐蚀性越来越高。

2 长水口

在连铸作业中的长水口位于钢水包滑动水口下水口,其主要作用是避免钢液在向中间包流动的时候与大气接触而发生氧化。对于连铸作业来说,长水口具有非常重要的意义,既关系着其成钢效率,又关系着收得率。所以,对于长水口的形状,材质的选择同样意义重大。与浸入式水口相比,长水口同样需要具备耐裂性、耐蚀性等诸多优势。

与浸入式水口相比,长水口在使用过程中有更高的概率会发生裂纹或折损,所以在材质选择的过程中,要更加注重其耐裂性能。因为就外形来说,长水口更大,重量也更重,无论是在安装过程中还是使用过程中,受到的机械冲击都要大的多。而且,与浸入式水口相比,长水口并没有专门性的预热装置,所以使用过程中,需要承受更加严重的急热。

针对长水口的耐蚀性,主要需要在以下几个部位给予重视。一是与钢水接触的位置,二是浸入内孔和渣线部位。由于长水口与钢包结合部,事实上很容易有大气进入,所以这个位置钢水很容易发生氧化作用进而受到腐蚀。而浸入内孔,与钢水接触位置具有同样的腐蚀原理,而且往往面临着金属磨损与化学腐蚀的双重作用,所以一般情况下都是蚀损程度最高的部位。渣线部位的问题几乎与浸入式水口相同。

通过上面的分析我们可以了解到,长水口的条件和要求同样非常严格,其中最严格的的要求是无折损、无裂纹。所以在实际生产过程中,往往会特别加入10%~30%的熔融二氧化硅;这样固然能够让材质的耐热性能大幅提升,然而却影响了其耐蚀性。基于此,可以使用鳞片状石墨、氧化铝作为长水口的材料;这样的问题在于天然原料的鳞片状石墨,其自由度相对较小。另外,改良氧化铝也可以在一定程度上弥补这一缺陷,但是基于不同原料的氧化铝,其耐蚀性能事实上还是有很大差异的。随着金属纤维强化材料的研发成功,对于改善长水口材质起到了非常重要的作用;这种材料对于改善长水口折损,发挥了很好的效果。

3 小结

综上所述,连铸用浸入式水口与长水口对于连铸作业的效率和质量都有重要的意义,所以必须要慎重对待其结构和材质的选择。上面谈到的相关材料,仅仅是当前的选择,随着材料科技的不断发展,未来一定有更适合的材料出现,这对于推动连铸作业的良性发展有重要意义。