汽车钣金的搅拌摩擦焊接组织与性能分析

2020-04-23宛铜

宛 铜

(河南交通技师学院,河南 驻马店 463000)

当前社会发展迅速,现代工业制造有了较大发展。汽车工业已经逐渐成为我国国民经济重要的支柱产业。汽车钣金是重要的汽车修理手段,因此它的焊接技术和接头性能比较重要。当前的钣金属性多为有色金属和黑色金属,常见的焊接工艺主要以激光焊接为主,这种工艺有两点不足。其一,焊缝凝固速度过快,极有可能发生脆化或气孔的现象发生;其二,针对导热性较高、反射性较强的材料,一旦在钣金中使用大量铝合金,焊接效果很难达到预定的状态。本文针对当前存在的问题,开展了针对性的实验,意在探索出实用价值较高的汽车钣金固相焊接工艺。

1 研究现状

20世纪90年代初英国焊接技术研究所发明了新型的固相焊接技术——搅拌摩擦焊接,该项工艺一经问世便得到了广泛的运用[1]。随着当前时代的不断进步,制造业应将连接工艺应用于汽车钣金之中,以便提升生产效率。

2 实验方法、材料

2.1 材料

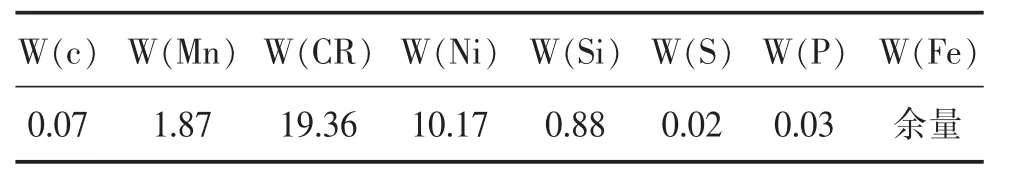

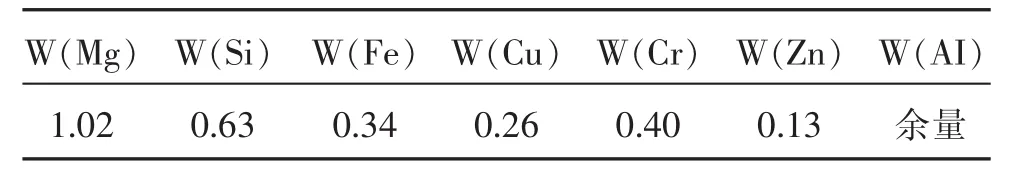

实验的主要材料是304不锈钢黑色金属钣金、6061铝合金钣金,并将其作为被焊母材,材料中的钣金厚度在2mm之间。通过EDX1800C型X射线荧光光谱测试钣金内的化学成分,测试结果见表1、表2,表3表示其室温力学性能。

表1 304不锈钢汽车钣金的化学成分

表2 6061铝合金钢汽车钣金的化学成分

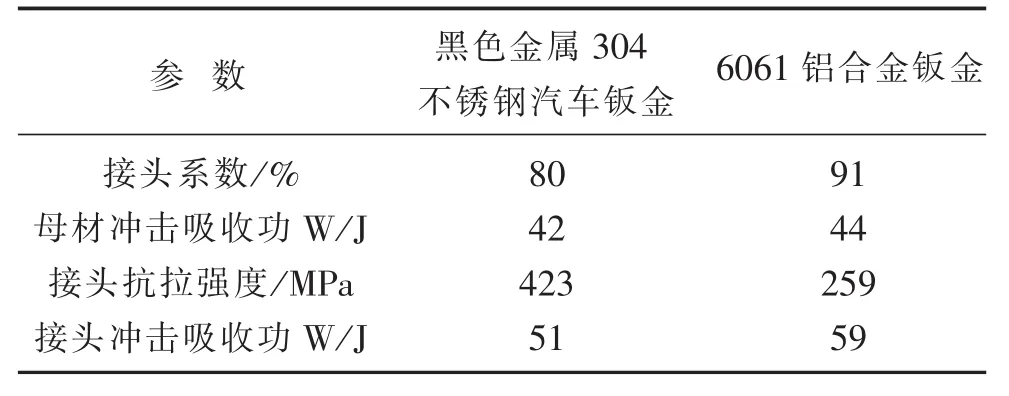

表3 汽车钣金的温室力学性能

2.2 方法

使用自制搅拌摩擦焊机,利用单面对接的方法将有色金属和黑色金属逐一开展实验,实验的搅拌头是由高温合金支撑,并带有1.85mm的搅拌针带螺纹;轴肩直径应选用直径为8mm的内凹型。实验使用搅拌新型工艺获得汽车钣金杆接头,随后使用GX20型显微镜仔细观察显微组织。式样力学性能测试使用的是HY-932的可拉伸试验机,拉伸式样的平行长段是57mm,其总长为120mm,且圆弧的半径为17mm,应运用EVO18型扫描电镜持续检查拉伸端口;需采用V型缺口深度为1mm进行冲击式样。在HG25型盐酸试验机中,测试耐腐蚀性能需严格按照我国《人造气氛腐蚀试验盐酸实验标准》开展中性雾腐蚀试验,同时将温度定格到35℃,溶液为氯化钠水溶液,其浓度范围在50~55左右、溶液酸碱度指数在6.43~0.27之间,腐蚀时间为87h[2]。

3 结果及讨论

3.1 显微组织

经实验过程对比,接头焊线区显微组织能够得到显著细化,并通过微小的等轴晶组织体现出,发生这种情况的原因是在固相焊接接触的过程中,晶粒不仅受到了高温作用,还承受力激烈的搅拌作用,从而出现明显的动态再结晶。

3.2 力学性能

有色金属和黑色金属的力学性能见表4,不难看出新型固相焊接头的抗拉强度高达423MPa,接头系数高达80%,接头冲击吸收功也由42J提升到51J,和6061相比较,此接头抗拉强度为259MPa,接头系数也有91%,吸收功从44J增长到59J[3]。不难看出,两种金属的室温拉伸端口都比较多,体现出明显塑性断裂的特征。因此,运用新型固相焊接工艺可以实现有色、无色金属钣金焊接品质高的目标,实验结果也证明该种工艺可以在实际制造中运用。

表4 有色金属和黑色金属的力学性能

3.3 疲劳性能

304和6061均使用新型固相焊接工艺获得品质相同的搅拌摩擦焊接头,数据对比详见图1。由图1可知,与304对比,新型固相焊接接头的疲劳寿命减缓严重,减少了4810次,疲劳性已经达到了母材的3/4。和6061对比,也减少了1537次,疲劳性达到了母材的94%[4]。由此可知,这种工艺能够提高304和6061焊接品质,且接头具备良好的疲劳性能。

3.4 耐腐蚀性能

此项测试中,二者的接头单位面积失重对比母材有所增加,具体数据详见图2式样单位面积失重测试结果,但是前后幅度并不大[5]。304在96h中性盐雾腐蚀后,单位面积失重对比母材的15.843mg/mm3增长到了17.204mg/mm3,增加了8.6%,6061增加了5.2%,由此可见抗蚀性效果良好。

图1 接头疲劳性能测试结果

4 结束语

本文从耐腐蚀性能、显微组织、疲劳性能、力学性能角度开展试验,通过实验结果表明,摩擦搅拌焊接的科学连接工艺拥有较强的性能和实用性。