汽车用导线现状及发展前景

2020-04-23姚旭东欧文军王思军

王 宇,姚旭东,欧文军,王思军

(上汽通用汽车有限公司武汉分公司,湖北 武汉 430000)

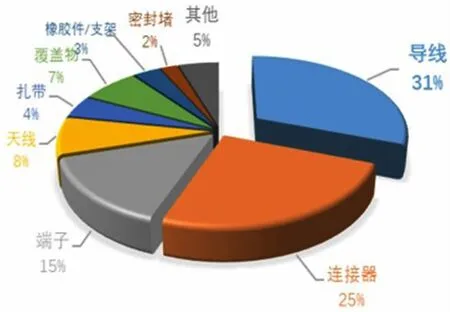

一辆普通轿车上使用的导线用量在1000m左右,其成本占线束材料成本的30%左右 (图1)。作为汽车线束非常重要的一个组成部分,导线本身的结构和性能对线束乃至整车的电气性能和机械性能都会有很大的影响。本文将通过对常用的导线绝缘材质和导体材质的分析来评估不同使用情况下导线种类的选择,并对新形势下的导线发展前景做简单的阐述和分析。

图1 线束材料成本分布

1 导线绝缘层材质

导线的绝缘层材质的性能决定了导线的机械性能及热/化学性能,目前低压导线常用的绝缘层材质包括聚氯乙烯(PVC)、聚丙烯 (PP)、聚乙烯 (PE)及其他聚酯类或者氟化高聚物等,耐温等级介于85℃至150℃之间。其中聚氯乙烯 (PVC)最高只耐温125℃,但其流动性好、易加工;聚丙烯 (PP)对环境友好、但加工相对困难;而聚乙烯 (PE)需使用添加剂来确保其足够的机械性能及热/化学性能,加工上需要多一道电子辐照交联的工序,最高耐温可达到150℃。

针对最常用的聚氯乙烯 (PVC)、聚丙烯 (PP)、聚乙烯(PE)材质做更多维度的对比分析,如图2所示。可以看出交联聚乙烯 (XLPE)的综合性能更优。同时,结合材料本身的性能因素及成本考虑,从图3也可以看出交联聚乙烯(XLPE)在可以满足较高性能的前提下,同时满足较低成本的要求。

2 导线导体材质

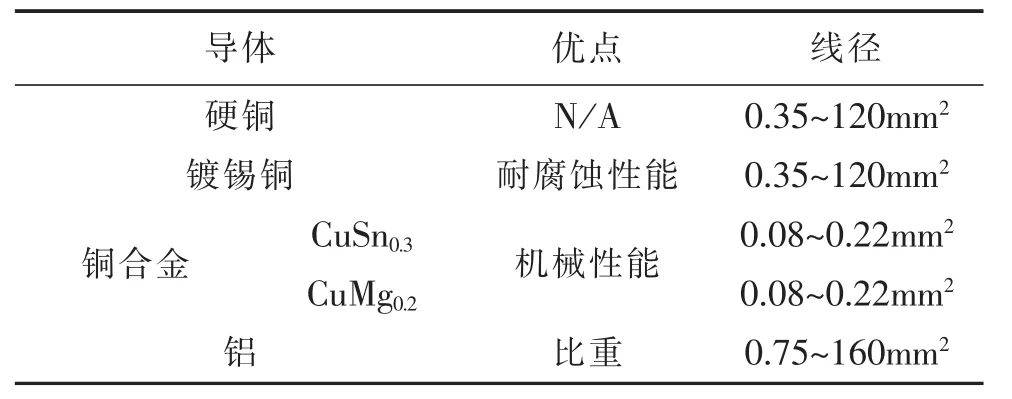

导线的导体材质的性能决定了导线的电性能及其拉伸强度等,目前导线常用到的导体材质有纯铜、铜合金、铝、铜包钢等,其中铜合金包括CuAg0.1、CuMg0.2和CuSn0.3等[1]。导线导体材质性能对比详见表1。

针对导体的拉伸强度来说,铝合金和铜合金相对纯铜有更高的拉伸强度,而铜包钢的拉伸强度最大;针对导体的电导率来看,纯铜的电导率最大,铜合金次之。对于较大线径导线的导体选择,在综合性能足够的情况下,价格是其最主要考虑因素,而纯铜相对铜合金有足够的价格优势。同时考虑到表面抗氧化性能,镀锡铜也是一个主要的选择。但对于0.35mm2以下导线导体的选择,因为其整体截面过小,机械性能是其需要考虑的最主要因素,铜镁合金 (CuMg0.2)和铜锌合金 (CuSn0.3)相对来说有比较大的优势,表2为不同线径导线的导体选择。

图2 导线绝缘层材质性能对比

图3 导线绝缘层性价比

表1 导线导体材质性能对比

3 超细导线的发展

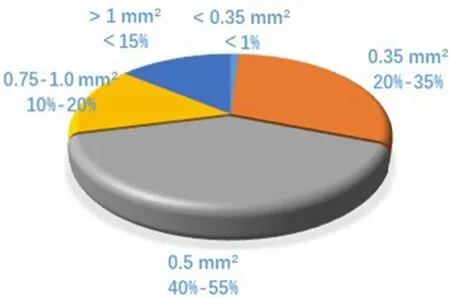

目前汽车上常用的最小线径的导线为0.35mm2,其用量占比在20%~35%,如图4所示。而对于更小线径的导线如0.08mm2/0.13mm2/0.22mm2导线,目前多处于探索性阶段,实车的大量应用还未出现。其中部分整车厂会应用0.22mm2的导线作为往更小线径导线的过渡。相对于0.08mm2或者0.13mm2的导线,0.22mm2有一个比较大的优势是可以使用和0.35mm2导线匹配相同的端子及其压接模具,同时不会对接插件本身及模块端产生影响,可以在现有设计、工艺生产的基础上实现导线线径的降低,达到减重或降本的目的。但对于低电流的信号类回路,最终的方向是往0.13mm2的线径或者更小的发展。

表2 不同线径导线的导体选择

图4 整车导线各线径用量比例分布

图5 小线径导线减重比例

相对于0.35mm2线径导线,0.13mm2线径导线在减重上有很大的优势。从图5可以看出,可以达到60%的减重。除减重外,0.13mm2导线的应用还有两个比较大的优势:①导线线径的减小需结合端子、连接器及模块端的同步变化,势必带来成本的大幅度降低;②导线线径的减小会导致线束直径的减小,降低线束的安装难度,减少线束与其他管路的干涉问题。

而针对0.13mm2线径导线与0.35mm2线径导线的对比分析,可以从中选出最优的导体。综合考虑拉伸性能和电阻两个重要指标,铜镁合金和铜锡合金作为0.13mm2线径导线的导体是最优的选择。

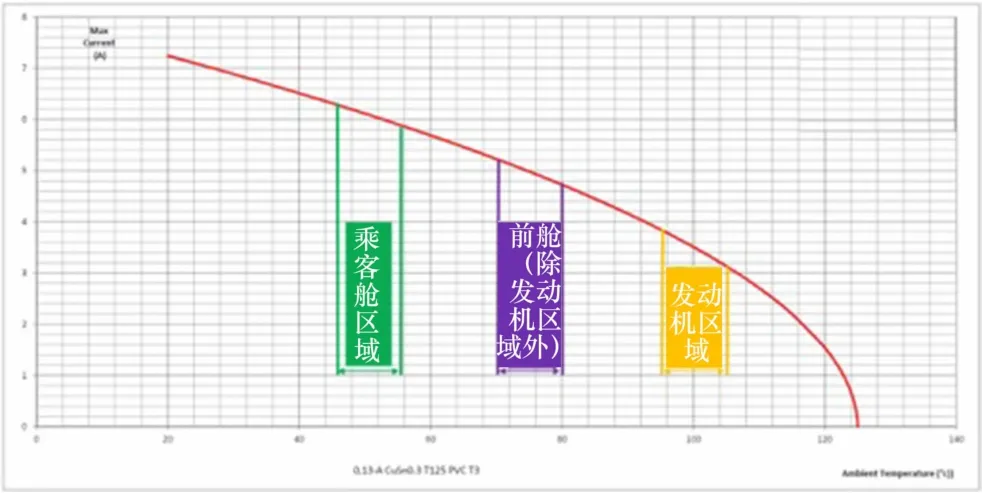

以如下一款T3(125℃)的导线为例 (绝缘层材质为PVC,导体材质为铜锡合金),其降额曲线如下 (图6)。

根据使用导线温度的范围,我们可以将整车环境大致分为3个部分:①乘客舱区域,温度范围为45~55℃;②前舱(除发动机区域外),温度范围为70~80℃;③发动机区域,温度范围为95~105℃。图6可以看出,如果该导线应用在乘客舱区域,其达到的电流范围为5.8~6.2A,可以替代部分当前使用0.35mm2导线的情景。

图6 T3(125℃)导线降额曲线

但是0.13mm2线径导线当前的应用范围依然很小,与下面几点问题相关。

1)绞线/焊点:0.13mm2线径导线暂时不能应用于绞线;且仅用于点对点的连接,不能用于焊点部位。

2)端子:需使用0.64mm尺寸的端子确保压接性能,且目前不能直接使用0.35mm2导线在用的端子、压接模具及压接参数,需要重新进行开发验证。而验证0.13mm2线径导线用的端子时,由于端子压接过程中导向路径较小,需要加强对端子压接品质的有效管控[2]。

3)同步设计:导线或者其他任何线束零件无法作为轻量化的单一发起者,导线线径的减小需要协同线束及子零件行业进行变更,只有逐步形成规模化之后才能真正带来成本上的优势。

4 汽车对导线的影响

4.1 汽车电动化导线应用现状

迫于各国发布的日益严苛的排放要求,目前各大车企,包括国际车企 (如大众、宝马、FCA、丰田、通用)及国内车企 (如长安、北汽)都已经发布了汽车电动化时间表,在2025~2030年左右将逐步开始停产或停售部分或者全部传统燃油汽车,以尽快实现汽车电动化目标。

纯电动汽车相比传统燃油汽车减少了发动机,增加了三电系统,体现到导线上就是减少了整个发动机舱线束的使用,但鉴于当前对智能互联的更高要求,各类功能模块及其传感器件的增加恰好抵消了因取消发动机舱线束而减少的导线用量。同时因三电模块而增加了高压回路的使用,其中包括35~50mm2的大线径导线。以如下某纯电动汽车项目高压线缆应用为例,35~50mm2的高压线缆使用量接近10m,而单纯高压线缆增加的成本在600元以上。某电动车型高压线缆分布如图7所示。

图7 某电动车型高压线缆分布

4.2 大线径线缆的发展

针对当前大线径线缆在整车上用量增加及单车成本压力日增的事实,大线径线缆的改进应用也是日益迫切。我们从以下3个方面来进行阐述。

1)绝缘层的改进。相对于普通低压小线径导线,由于高压需求及本身线径的增加,高压线缆的柔韧性要求成为一个非常重要的指标。得益于较高的耐温等级 (≥175℃)及优异的柔韧性能,硅橡胶是目前最常用的高压线缆的绝缘材料。但相对于整车150℃的使用要求,实际设计上存在一定的余量,设计成本较高。

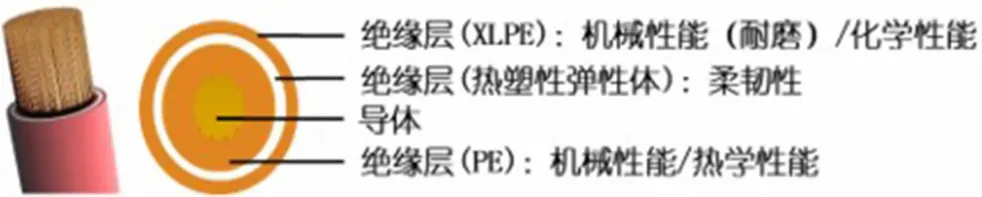

为了在达到足够的机械性能要求基础上,同时实现较低的成本,绝缘层材料的选择除了价格较高的硅橡胶外,也有些线缆厂家使用XLPE及其他组合形成的绝缘层。如下三层绝缘层,中间层使用柔韧性较好的热塑性弹性体,最里层和外层使用XLPE,以满足机械性能要求。通过试验验证,其耐弯折性能接近硅橡胶。特殊绝缘层结构如图8所示。

图8 特殊绝缘层结构

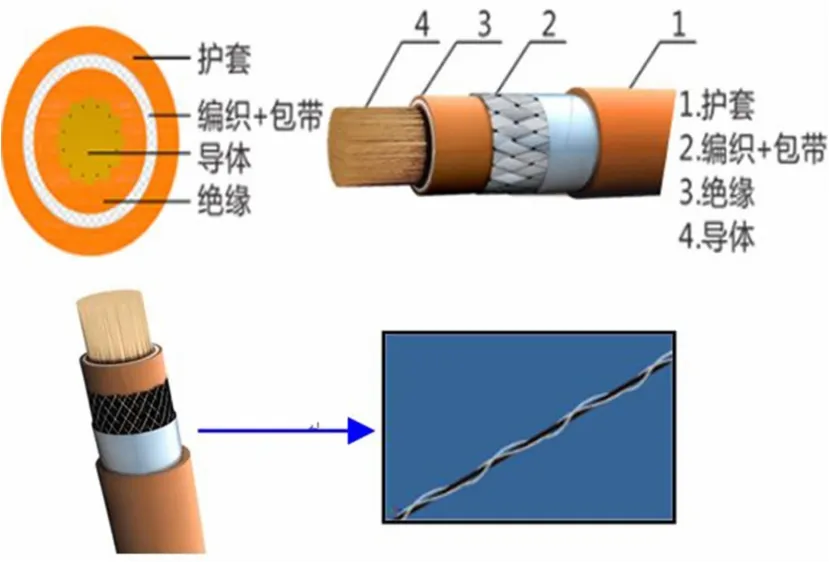

2)屏蔽层的改进。如图9为常用的高压线缆结构,共分为4层,从外到里分别为护套、编织+包带、绝缘层、导体。其中屏蔽层由铝箔层及铜丝编织层组成,而低频信号通过铜丝编织层即可实现90%的屏蔽率,铝箔层的作用则是用于高频信号的屏蔽及较软硅橡胶导线的剥皮加工,可以根据实际情况决定是否需要在铜丝编织层的基础上再增加铝箔。另外,铜丝编织管仍然存在继续优化的空间,通过使用铜丝和PET复合编织材料组成编织层取代纯铜丝的使用,可以降低铜的用量以达到降本的目的,同时还可以减重及增加柔韧性。

图9 特殊编织屏蔽层结构

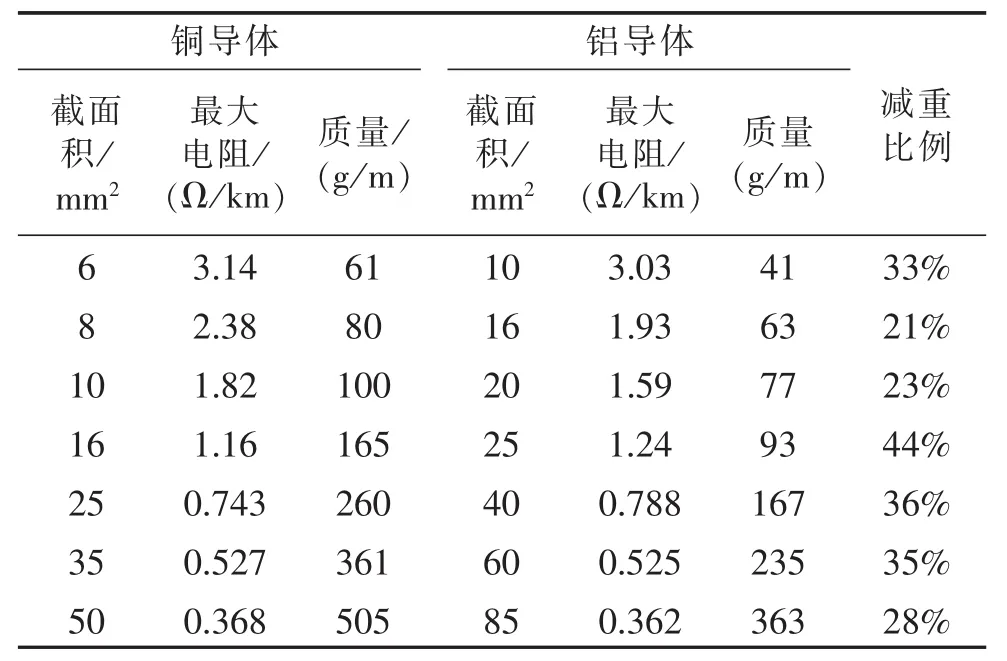

3)铝导体的应用。导线成本占整车线束成本的30%左右,而导体的成本又占导线整体成本的50%~80%。铝的成本为铜的40%,而密度仅为铜的30%左右,因此铝成为了导线导体理想的替代材料[3]。目前铝导体在汽车线缆上的应用多体现在大线径的蓄电池线或高压线上。相对于铜导体,其优势主要体现在节省成本和减重上。如表3所示,相同应用条件下的铝导线相对于铜导线来说,减重比例在20%以上。但铝导体的应用仍然存在一定的问题。

表3 铜导体及铝导体截面积对应表及减重幅度

铝导线的连接:铝导线与端子的连接是通过超声波焊接的方式,而超声波焊接是通过高频振动波传递到两个需焊接的物体表面,在加压的情况下,使两个物体表面相互摩擦而形成分子层之间的熔合。这就要求铝导体的表面的晶粒大小、位错密度等有较高的要求。优劣铝导体的表面结构对比如图10所示。

整车布置的影响:由于当前汽车各项功能的增加,更多导线的使用导致线束整体截面积增加,对整车的安装及管路布置造成很大压力。而铝导体等效替换铜导体也需要增加截面积,这就需要充分考虑到安装过程中的人机评估及整车管路的布置要求。

图10 优劣铝导体的表面结构对比

4)铝排或者铜排的应用。目前铝排或者铜排的应用体现在电池组,但作为高低压线缆已经在部分车型上应用 (如奥迪A4/Q5车型)。对于汽车上的12V蓄电池或者轻混48V蓄电池,存在前置或者后置的情况。但当蓄电池后置时,单纯的蓄电池电缆的长度可能就超过3m。使用铝排或者铜排不仅可以通过特定的造型节省了空间,同时因为加工工序的减少而进一步节省了成本。

目前铝排或者铜排仅在舱内进行使用 (图11),在横向的柔韧性、耐弯折性等机械性能上,相对于普通的线缆还存在一定的差异。另外,同样受限于结构及其加工工艺,在铝排或者铜排上还无法添加屏蔽层,虽然可以通过绝缘层中添加剂的增加来实现部分屏蔽的效果,但屏蔽效果有限。

4.3 总线发展对导线的影响

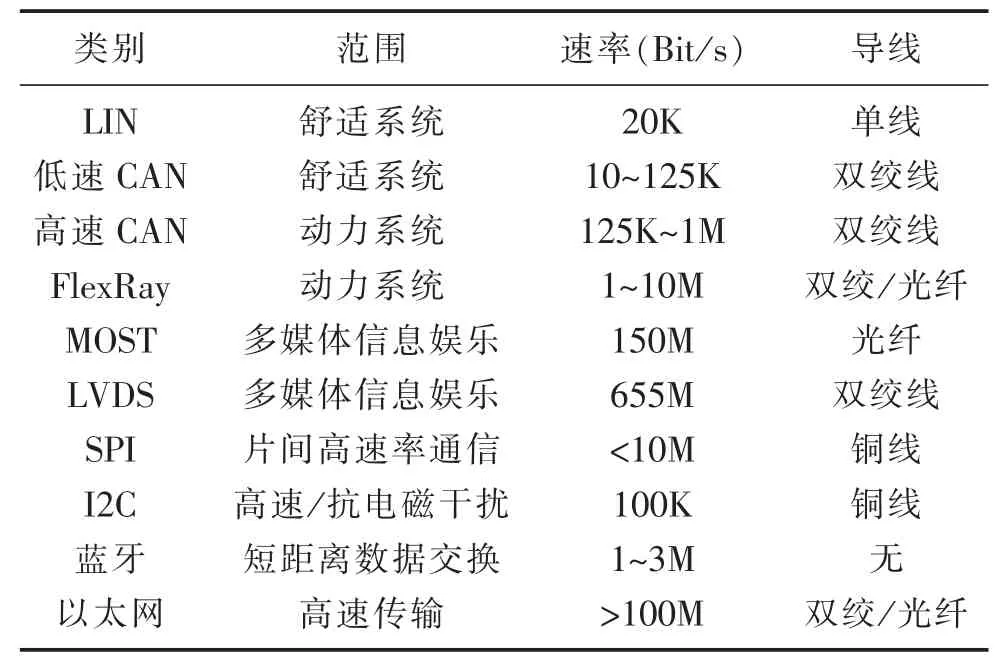

随着汽车智能化及互联化技术的发展,更多的电子模块(自动驾驶辅助/视觉安全应用/娱乐系统等)、更大的数据传输量 (高分辨率数据等)、更高的交互需求 (ICM/MGI/ICI之间的相互交互等),对通信网络提出了更高的带宽要求。常规的LIN/CAN/MOST通信已经无法满足其数据通信要求,而车载以太网可以满足高带宽、高频率的传输要求。总线类型对比详见表4。

图11 铝排在实车上的应用

表4 总线类型对比

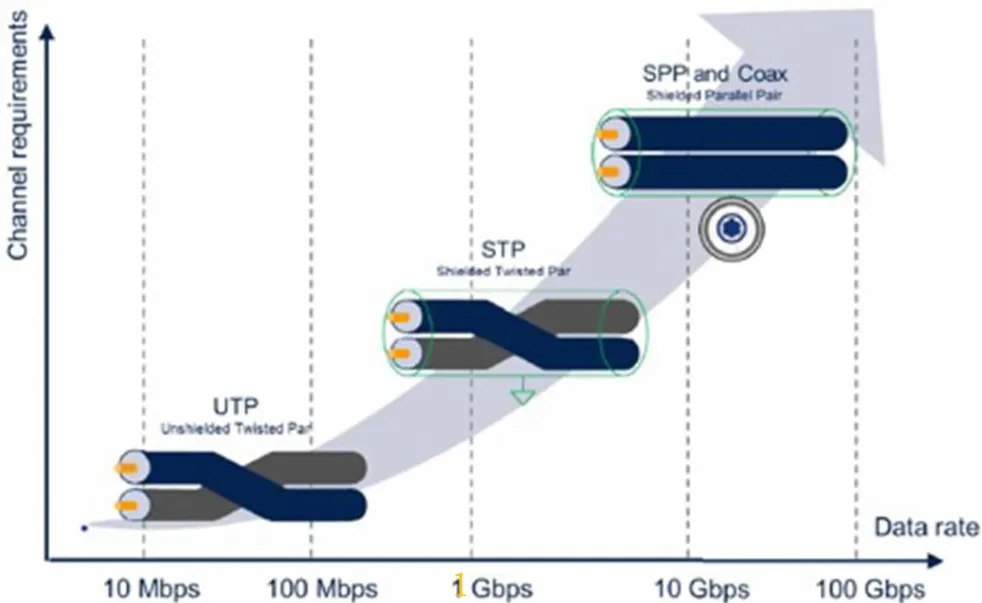

当前常用的汽车以太网线主要有以下3种结构类型:非屏蔽双绞线 (UTP)、屏蔽双绞线 (STP)和屏蔽平行线(SPP)。如图12所示,3种结构类型可以覆盖的传输速率不同,目前最常用的为单根线径0.14~0.35mm2的非屏蔽双绞线(UTP)和屏蔽双绞线 (STP),相对于MOST总线,在具备价格优势的情况下可以实现更高的传输速率。而屏蔽平行线(SPP)因为加工过程中稳定性不足,目前应用相对较少。

图12 不同结构车载以太网传输速率

5 结论

导线作为线束最重要的组成部分对整车电路的意义重大,同时也是汽车实现新四化目标的一个重要载体。本文以导线为主要研究对象,介绍了传统导线及超细导线的发展现状,并对当前汽车发展形势下高压线、铝导线和车载以太网等的发展及其方向进行了阐述。